kW级SOFC系统“Hot-BOP”数值模拟和验证

2022-11-26廖火生张淑兴齐宇博

廖火生,张 霖,张淑兴,齐宇博,朱 江

(中广核研究院有限公司,广东深圳 518031)

随着全球非可再生能源的日趋匮乏以及气候变暖对环境造成的不利影响愈演愈烈,人类对清洁能源、环境友好型能源技术的需求极其迫切。在实现“双碳”目标的背景下,高效率、低排放的电力生产技术在很长一段时间内将会是能源领域的热点话题。燃料电池通过电化学反应将碳氢化合物中的化学能直接转换为电能并生成水,整个过程不受卡诺循环和能量转换效率的限制,相比常规的发电方式具有高效率以及清洁无污染等绝对优势[1],被称作第四代发电方式[2]。其中,固体氧化物燃料电池(solid oxide fuel cell,SOFC)在众多燃料电池中以其燃料适应范围广、低排放污染小[3]、无漏液腐蚀、工作寿命长、综合效率高等特点,被誉为21 世纪最具前景的绿色发电系统[4]。

SOFC 最显著的特点是电堆工作温度高、余热温度高,非常适合热电联供系统,综合效率可达90%以上。热管理系统是确保SOFC 电堆安全、长寿、高效运行的基本保障[5],热管理系统本质上就是利用燃烧器、换热器、重整器等核心设备充分利用电堆电化学反应后的尾气所携带的热能,使得电堆能够维持在合适的工作温度,同时在环境与系统之间构建绝热边界,有效减小散热损失[6],可以说是SOFC 能否成为独立发电系统的根本。

通常习惯上将这些热设备构成的整体称为“Hot-BOP”,热箱(hot-box)是热管理系统设计中常见的技术[1,7-9]。热箱简言之是一个由保温材料组成的近似封闭结构,作为系统设备部件与外部环境共同的绝热边界,其内部集成布置了“Hot-BOP”设备部件以及电堆。热箱技术可以显著提高SOFC 发电系统的集成化程度,减小系统体积,这对于kW 级小型发电系统显得尤为重要。不同于常规的设备单独绝热方式,将设备集中布置于热箱内部之后,设备与设备之间存在热耦合效应,为热管理系统的设计带来挑战。热管理系统在进行能量衡算时,通常假定设备部件是绝热的,热耦合效应使得设备的实际运行环境偏离假定环境,造成设备的设计输入参数存在模糊性。因此,在系统层级的正向设计过程中,考虑设备之间的热耦合效应是很重要的[10]。

Kashif Rashid 等[1]设计了适用于1 kW SOFC 系统的热箱,采用CFD 方法对换热器、尾气燃烧器和重整器进行模拟,其模拟工作仅考虑了燃烧器和重整器的热耦合效应,发现燃烧重整一体化设计在满足重整器功能的基础上具有紧凑化以及改善系统效率的优势。

张琳等[10]采用降阶的方法对5 kW 固体氧化物燃料电池发电系统进行建模与仿真,结果表明降阶模型具有建模简单和精度高的优点,需要指出的是,这种方法对电堆和换热器进行了显著简化,依然无法对换热器等设备之间的热耦合影响以及对系统运行的影响进行预估。

Gyu-Hong Choi 等[11]对“Hot-BOP”复合保温层分区保温的热箱温度进行数值分析,表明当复合保温层导热系数为0.04 W/(m·K)时,其热稳定性较高。该数值分析内容尚未关注设备之间的热耦合效应,仅强调热箱内的温度差异性。

Han-Taw Chen 等[12]对SOFC 热箱及内部新型的板式换热器进行数值模拟和实验研究,采用不同的湍流模型对热箱和换热器的自然对流换热耦合换热进行计算,分析了内部空气的流动形态和温度分布规律。

上述文献虽然对“Hot-BOP”及热箱进行了相关研究,但是设备之间热耦合的定量计算、热设备的绝热方式对热耦合的影响以及对系统设计的影响等尚缺乏深入的分析。本文以kW 级基于甲烷的SOFC 发电系统为例,对热箱及“Hot-BOP”开展数值模拟研究,通过热耦合的定量计算,分析不同保温方案对热耦合效应以及系统设计的影响,并在样机系统上测试三种方案的实际效果,为SOFC 热管理系统的正向设计提供参考。

1 模型描述

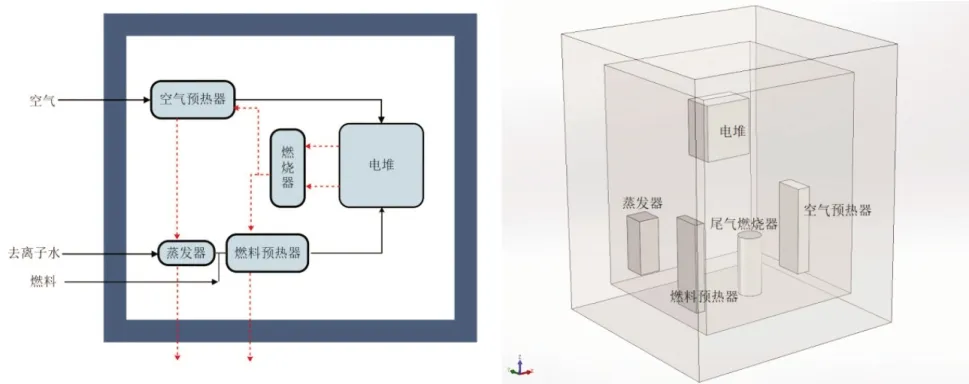

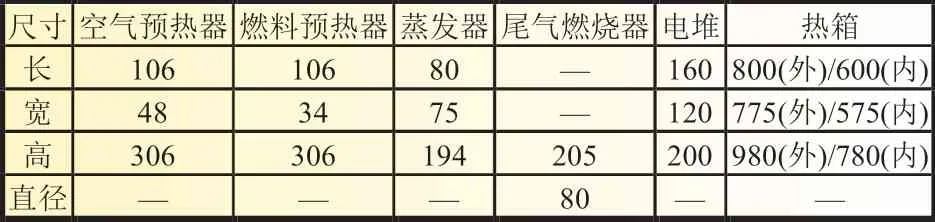

本文kW 级SOFC 系统的热箱及“Hot-BOP”组成及三维模型如图1。热箱由高性能绝热板组成,内部的“Hot-BOP”包括了SOFC 电堆、尾气燃烧器、蒸发器、燃料预热器和空气预热器,其中电堆位于其它设备之上,以方便拆卸更换。电堆为平板式SOFC,蒸发器和预热器均为板式换热器,尾气燃烧器采用部分预混燃烧方式。为了减小数值分析计算量,并获得较高质量的计算网格以提高数值分析精度,各设备的外形进行了简化。另外,本文模型忽略了管道和设备支承件,仅考虑主要设备的传热,热箱及“Hot-BOP”设备部件尺寸详见表1。

图1 kW 级SOFC 热箱及“Hot-BOP”组成

表1 热箱及“Hot-BOP”设备部件几何信息 mm

为了研究热箱内部“Hot-BOP”设备的绝热方案与热耦合的关系,本文设计了三种绝热方案:第一种方案在热箱内部安装高性能保温材料;第二种方案在热箱内部安装常规保温棉;第三种方案在热箱内部不额外安装保温材料,保留空气层。三种方案的保温材料热物性参数如表2 所示,其中导热系数为各向同性。

表2 保温材料物性参数

2 数值模拟

2.1 建模求解

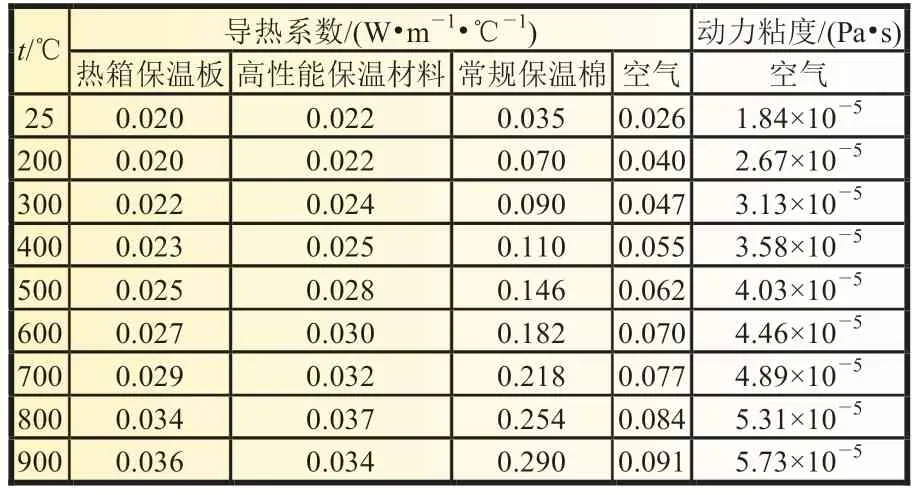

按表1 所述kW 级SOFC 热箱和“Hot-BOP”设备几何尺寸信息建立三维计算模型,对模型进行六面体网格离散化(图2),并在通用商业CFD 软件FLUENT 上开展数值计算。

图2 六面体网格离散化

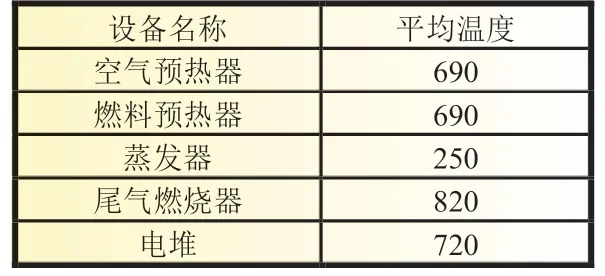

“Hot-BOP”设备的温度边界按平均工作温度均匀施加到表面上,各设备的平均温度如表3 所示。热箱的外表面为第三类边界条件,环境温度25 ℃,综合换热系数为9.8 W/(m2·℃)

表3 “Hot-BOP”设备平均温度 ℃

方案1 和方案2 只需求解固体导热方程,按表2 的导热系数设置材料属性;方案3 为封闭空间辐射自然对流换热计算,空气的密度采用不可压缩理想气体(incompressible-idealgas)模型,该模型对气体密度变化幅度较大的场合更为适用。采用SSTk-ω 湍流模型计算热箱内的湍流流动,该模型需要对近壁面网格进行细化,控制无量纲近壁距离Y+近似等于1。本文采用精度较高的离散坐标模型(DO 模型)计算热箱内设备之间的辐射传热,由于空气间隙厚度不大,空气对辐射的吸收和散射均不考虑。各设备的表面为氧化的不锈钢,发射率设为0.9,热箱内表面的发射率为0.85。

为了改善收敛效果,压力速度耦合采用Coupled 算法。压力的离散采用PRESTO!算法,以提高近壁速度结果的准确性。数值计算的收敛判据设定为:能量方程残差为10-6,DO辐射强度残差为10-6,其余变量的残差为10-3。

2.2 结果分析

“Hot-BOP”设备三种绝热方案下,热箱内的温度分布如图3 所示。热箱内部空间以及外表面温度最大值、最小值和平均值见表4。可以明显看到,随着保温材料导热系数的增大,热箱内的温度分布呈现均匀化趋势。特别是未安装保温材料时,经过热箱内部空气的自然对流以及设备间的辐射传热,温度均匀性更为显著。通常为了安全运行,SOFC 电堆要求阳极入口和阴极入口温差不能过大,高的温度均匀性有利于减少两极的入口温差,弥补由于换热器热交换能力设计偏差造成的温度差异。保温材料导热系数越小,热箱外表面平均温度越低,这对于减小系统的整体散热损失是有利的。高性能保温材料由于导热系数很小,保温效果明显优于常规的保温棉材料。

图3 不同绝热方案对应热箱内部温度分布

表4 热箱内部空间和外表面温度 ℃

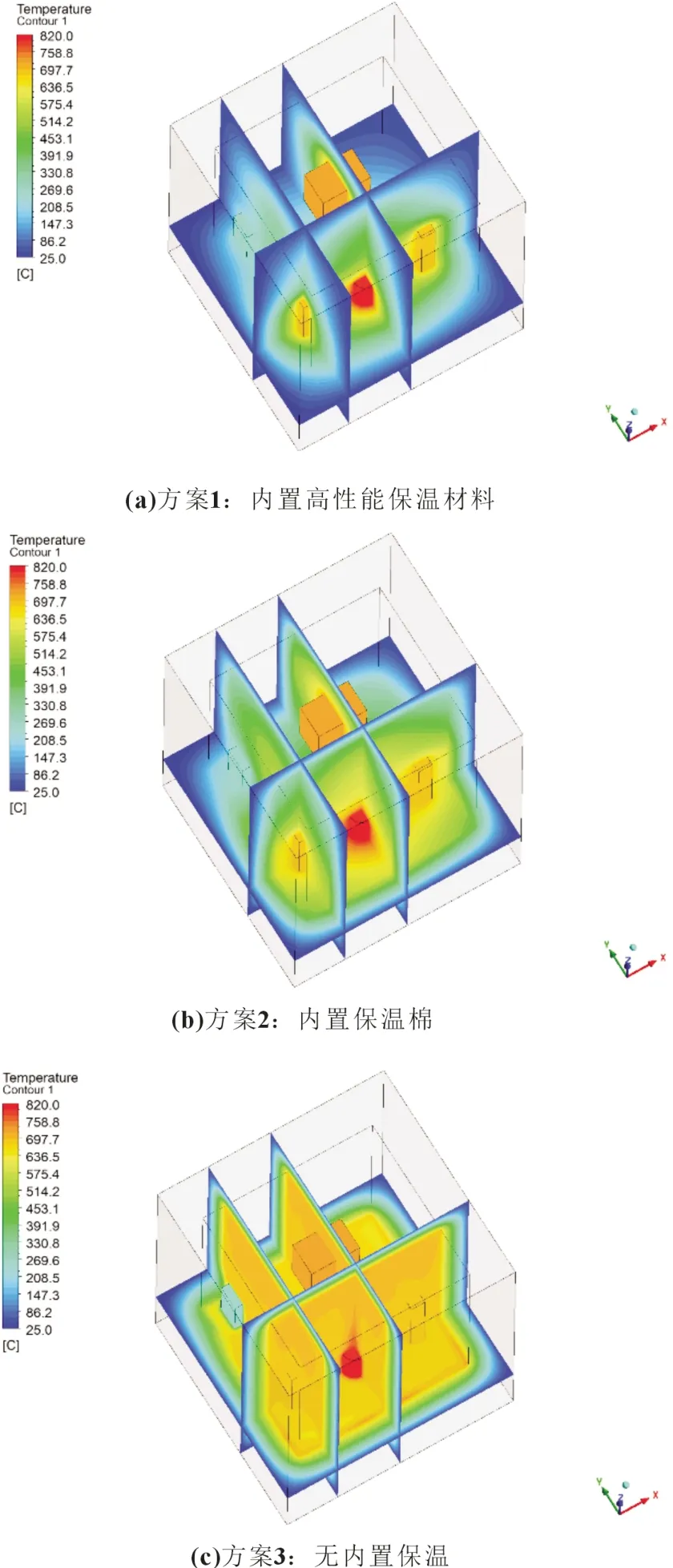

不同的绝热方案下,“Hot-BOP”设备的热耦合结果如图4 所示。可以看到,随着内部保温材料导热系数的增大,设备的热耦合效应愈发强烈。本文的kW 级SOFC 系统空气预热器、蒸发器和燃料预热器的设计换热功率分别为1 820、276和200 W。采用高性能保温材料时,系统散热量最小,且设备与热箱环境的热交换量最低,各设备的热耦合量相对绝热假设条件下的设计热功率偏差不是很显著。采用常规保温棉时,由于材料的导热系数有明显增大,热耦合量也有明显增加。当不安装任何保温材料时,热耦合量几乎发生量级的变化甚至改变了热传递方向,热箱散失到外部环境的热量大大增加,会对系统的运行功率和效率带来非常不利的影响。在总的传热量中,辐射传热几乎占了90%以上,这种情况下,系统实际的运行状态可能会显著偏离理论衡算情况。同时也说明采用固体保温材料可以通过减弱辐射传热来显著降低热耦合,这种保温方式使得工艺系统和设备的设计相对简单,采用绝热假设进行能量平衡计算获得的工艺参数作为设备设计输入不会带来显著的偏差。对于方案3,从减小环境散热损失角度出发,只需增加热箱的保温层厚度即可。但与此同时,热箱的体积也会有所增大,因此选用导热系数小的保温材料很有必要,本文所述的高性能保温材料非常适用于SOFC 系统。方案3 由于强烈的热耦合效应,系统和设备的设计难度将会增加。

图4 不同绝热方案对应热箱内部热耦合及环境散热结果

3 系统测试

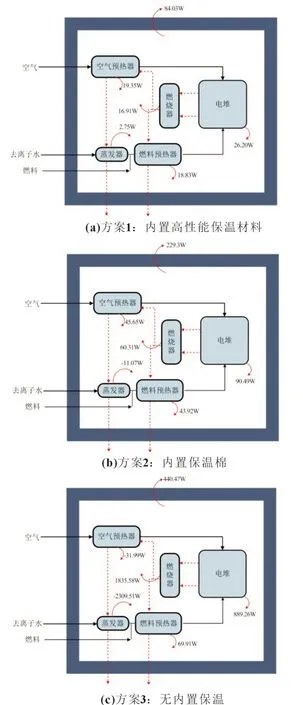

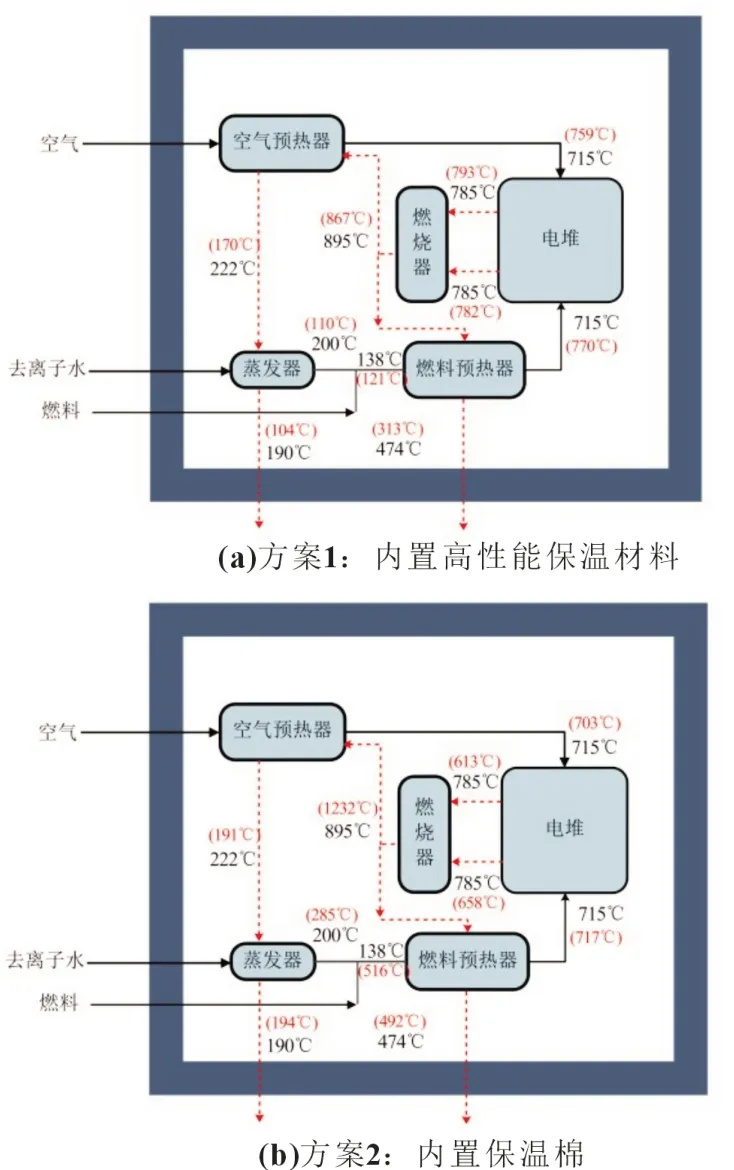

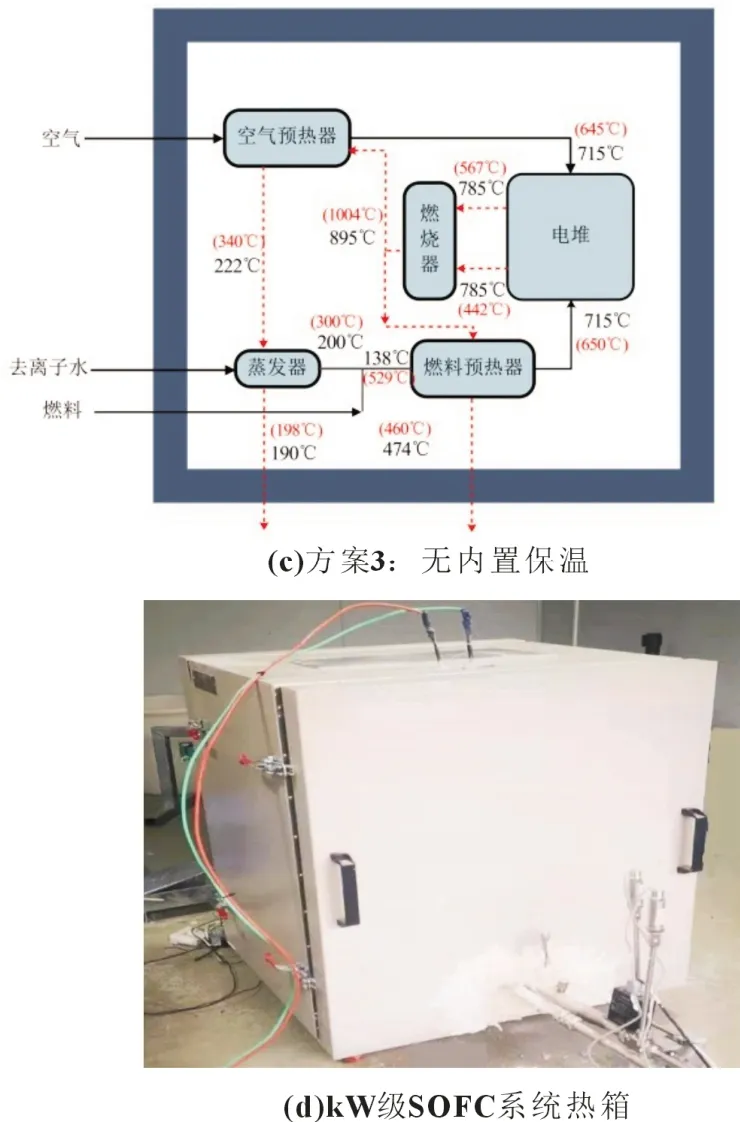

上述针对“Hot-BOP”设备不同的绝热方案在kW 级系统上开展了效果测试,图5(d)为热箱外观,图5(a)~(c)展示了相同的空气、燃料和水流量下,三种绝热方案主要工艺参数实测值和理论衡算值的对比。可以看出,由于方案1的保温效果很好,介质经过换热到达电堆入口时,温度高于理论值。又因为保温材料减弱了热耦合效应,各状态参数趋势符合实际预期,也比较接近理论衡算值。另外由于电堆本体的散热也很小,因此电堆的运行温度高于理论值。在方案1下,电堆实现满功率运行,发电效率达60%以上,功率和效率均达到理论设计值。对于方案2 和方案3,随着保温效果的恶化,电堆越来越偏离合适的运行温度,又由于很强的热耦合效应,设备的状态参数与理论衡算值偏差显著,趋势甚至背离预期,比如换热器的冷侧或热侧的温度朝着反方向变化。需要指出的是由于方案2 的电堆未达到理想的运行状态,燃料利用率不高,因此尾气可燃成分较高,造成燃烧尾气温度比方案1 高,同时电堆的运行功率和效率远远不及方案1。而采用方案3 时,由于热耦合造成的设备实际参数偏离以及散热损失过大,未使电堆达到运行温度,但与此同时也发现空气和燃料在经过热耦合后达到电堆入口时,两者温差有一定减小。

图5 不同绝热方案下主要工艺参数实测值和理论衡算值的对比(括弧数据为实测值)

4 结论

本文对kW 级SOFC 系统“Hot-BOP”设备三种不同的绝热方案进行了数值模拟,得到了热箱内部的温度场以及设备的热耦合情况,结果表明:(1)随着内置保温材料导热系数的增大,热箱外表面温度升高,热箱内的温度分布呈现均匀化趋势,有利于减小电堆的温差;(2)保温材料导热系数增大,设备的热耦合效应愈发强烈,总体散热损失也越大,工艺系统和设备的设计难度将提高。

在系统样机进行了三种绝热方案的实测验证,得到了系统的运行工艺参数,结果表明:(1)热耦合效应的增强将显著造成设备的实际运行参数偏离理论衡算结果,进而影响系统运行参数;(2)三种方案中,热箱内置高性能保温材料的方案最优,此方案下系统实现满功率运行,效率达60%以上,功率和效率均达到理论设计值;(3)“Hot-BOP”安装高性能保温材料可以显著减弱热耦合效应,降低换热设备的设计难度,易于使系统运行参数接近理论衡算值。从本文kW 级系统运行测试实践看,高性能保温材料相比传统保温材料更适用于SOFC 系统。