二氧化硅掺杂增强型全氟磺酸质子交换膜研究

2022-11-26高晨晔李海滨

高晨晔,刘 磊,李海滨

(上海交通大学船舶海洋与建筑工程学院海洋工程国家重点实验室,上海 200240)

质子交换膜燃料电池(PEMFC)具有能量转换效率高、功率密度大、启动时间短等特点,可广泛应用于交通工具(汽车)、分布式供电(家庭、通讯基站)等领域[1]。质子交换膜是影响PEMFC 输出性能的核心材料,其兼有两个功能:一是,物理隔断作为反应气体的氢气与氧气(或空气);二是,为质子提供传导通路而对电子绝缘,以使燃料电池形成电化学回路。最主流的质子交换膜是杜邦公司开发的Nafion®类全氟磺酸质子交换膜。在此基础上,GORE 公司开发出以膨体聚四氟乙烯(ePTFE)微孔膜为骨架的增强型质子交换膜,在降低膜厚度同时,大幅提升了膜的机械性能与耐久性。

基于全氟磺酸树脂的水参与的质子传导机理,全氟磺酸质子交换膜需在较高湿度条件下才能保证良好的质子传导能力[2-3]。因此,在低湿度条件下,如何提高膜的保水性成为了一个挑战。SiO2由于其强亲水性,已成为解决全氟磺酸膜保水性的一个重要研究方向。向全氟磺酸膜中添加SiO2总体有以下两种工艺路线:(1)采用重铸法,直接向Nafion 溶液中添加固态SiO2颗粒[4]。该方法的优点是操作简单,工艺过程容易控制,同时缺点也很明显,Nafion 溶液中的SiO2颗粒易于聚集成团,分散困难,成膜后SiO2分布不均匀。(2)采用浸渍法,将成型的Nafion 膜浸泡在含硅的混合溶液中,通过溶胶-凝胶反应或膨胀填充得到掺杂SiO2的膜[5]。此工艺方法虽然可以控制SiO2颗粒物不发生聚集,但成膜工艺复杂,且掺杂量较难控制。

已有研究大多限于非增强的纯Nafion 膜的SiO2改性[6-8],作为掺杂SiO2的增强型质子交换膜,Yu 等[9]报道了商业Nafion XL 膜,及其在全钒液流电池中的应用,但对于SiO2的作用并未做出讨论。本研究制备了掺杂SiO2的增强型全氟磺酸质子交换膜,并开展了掺杂SiO2对膜性能影响的研究。

本研究通过溶胶-凝胶方法得到SiO2溶胶,将SiO2溶胶与Nafion 溶液均匀混合后,使用涂布法制备得到了SiO2掺杂的ePTFE 增强型全氟磺酸质子交换膜。研究内容包括膜的吸水率和溶胀率、断面形貌和元素能谱分析、机械强度、质子电导率以及所装配单电池的输出性能测试。

1 实验

1.1 材料

正硅酸乙酯(TEOS,分析纯)和盐酸(HCl,分析纯,质量分数为37%)购自国药集团化学试剂有限公司。

厚度为10 μm 的ePTFE 微孔膜购自Yeu Ming Tai 化学工业有限公司。其孔隙率和平均孔径分别为78%和0.276 7 μm。

全氟磺酸树脂溶液(Nafion D2020,质量分数为20%)购自科慕化学有限公司。

气体扩散电极(GDE)购自Yangtze Energy Technologies 公司,铂载量为0.4 mg/cm2。

1.2 SiO2掺杂的增强型质子交换膜的制备

正硅酸乙酯的水解反应式如下:

基于该反应式,配制SiO2溶胶。在冰水冷却条件下,以摩尔比1∶4∶0.004 的比例,在烧杯中混合正规酸乙酯(TEOS)10 g、去离子水3.456 g、1 mol/L 的盐酸水溶液0.192 mL,搅拌60 min 至透明,得到SiO2溶胶。

根据SiO2和全氟磺酸树脂的质量比,制备四种不同SiO2掺杂量的膜,掺杂量分别为0%、1%、3%及5%。首先,按照不同比例,将SiO2溶胶加入Nafion 溶液中,得到Nafion-SiO2混合液。接着使用刮刀,将Nafion-SiO2混合液涂覆在玻璃板上,然后将ePTFE 微孔膜平整覆盖于混合液上,随后在ePTFE微孔膜上再次涂覆混合液,最后在烘箱中于100 ℃下热处理60 min,130 ℃下热处理15 min。热处理完成后,待玻璃板冷却至室温,将膜从玻璃板上揭下,装入密封袋中标注保存,得到掺杂SiO2的ePTFE 增强型全氟磺酸质子交换膜。

1.3 性能表征

吸水率和溶胀率测试。测试样本尺寸为2 cm×1 cm。由于制得的质子交换膜在保存过程中会吸收空气中的水分,故将其放入烘箱在80 ℃下烘干12 h。烘干后取出冷却至室温,测量各膜的边长L1、L2,计算其面积Sdry,并对其进行称重,记为mdry。室温下将质子交换膜在去离子水中浸泡12 h 后取出,用无尘纸擦拭多余水分后,再次测量其各边尺寸L1'、L2',计算其面积Swet,并对其再次称重,记为mwet。

吸水率可用式(2)求得:

溶胀率可用式(3)求得:

质子交换膜的吸水率和溶胀率取两个样本的平均值。

使用场发射扫描电子显微镜(JSM-7800,日本电子公司)对质子交换膜进行断面扫描电镜观察以及元素能谱分析。

使用动态热机械分析仪(Q800,TA 仪器公司)测试膜的拉伸强度。

使用恒温恒湿箱(BPS-50CL,上海一恒科学仪器有限公司)控制温度和湿度,同时使用电化学工作站(ENERGYLAB XM,阿美特克公司)通过两电极法[10]测试膜的交流阻抗图谱,并根据阻抗谱中高频端实轴的截距确定膜的电阻,通过式(4)计算质子交换膜的质子电导率:

式中:L为电极间距;A为膜的横截面积;R为膜的电阻。

选用以上制备的SiO2掺杂的增强型质子交换膜装配单电池,使用日本东扬公司Minitest 3000 燃料电池测试台进行单电池输出性能测试。阴、阳极均使用Pt 载量为0.4 mg/cm2的GDE,在120 ℃和0.35 MPa 条件下热压2 min,得到活性面积为10 cm2的膜电极(MEA)。测试过程中阴、阳极分别通入流量为0.8 和0.4 L/min 的空气及氢气,无背压。为研究在不同湿度下的单电池输出性能,保持单电池温度80 ℃不变,改变加湿罐温度以控制不同的相对湿度。100%相对湿度对应的加湿罐温度为80 ℃,50%相对湿度对应的加湿罐温度为64 ℃。

2 结果与讨论

2.1 吸水率和溶胀率

干燥的质子交换膜吸收水分后发生溶胀,其质量、尺寸会有一定程度的改变,常用吸水率来表示膜的质量改变,用溶胀率来表示膜的尺寸改变。对于装配在燃料电池中的质子交换膜,相比膜厚度方向发生的尺寸变化,在膜面方向发生的尺寸变化更易造成干湿循环所导致的质子交换膜失效[11],因此更需要关注膜平面内发生的尺寸变化,即面内溶胀率。为此,本文只对不同膜的面内溶胀率进行表征和对比。

图1 展示了不同SiO2掺杂量的质子交换膜的吸水率和溶胀率。从图中可以看出膜的吸水率和溶胀率均随SiO2掺杂量的增大而提高。分析这一结果的原因在于:在膜内掺杂SiO2后,SiO2表面附有亲水的羟基基团(Si-OH),该基团能够与水分子形成氢键[12],因而易于吸附水分子。另外,由于SiO2本身的多孔结构,有着很强的吸水性,因此膜的吸水率随SiO2掺杂量的增加而增大[13]。吸水率的提高也解释了溶胀率的提高,因为有更多的水分子进入磺酸基团,磺酸基团的体积增大,表现出膜发生更大程度的溶胀。

2.2 微观形貌

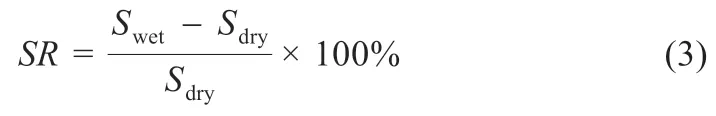

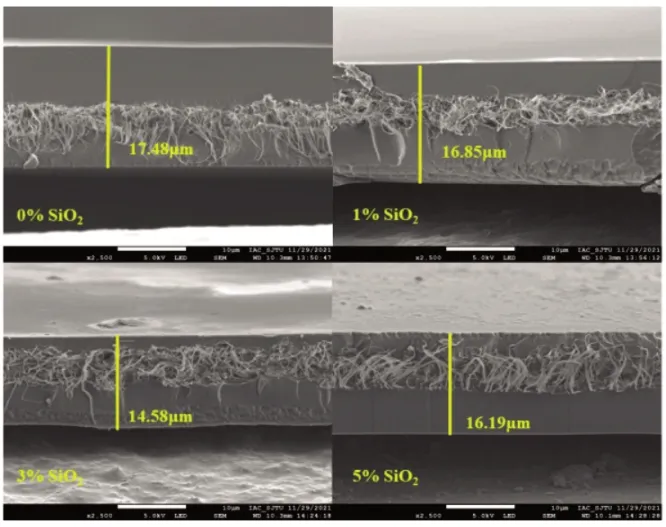

图2 为不同SiO2掺杂量的质子交换膜的断面扫描电镜照片。从扫描电镜照片可以看出,四种质子交换膜都具有明显的三层结构,上下两层为全氟磺酸树脂,中间纤维状结构为ePTFE 骨架,成膜平整均匀,膜内不存在团聚的或尺寸较大的SiO2颗粒。图3 为SiO2掺杂量1%的质子交换膜的断面元素能谱分析,通过能谱分析发现,除常规的C、O、F、S 等元素外,Si 元素在膜内分布均匀,表明掺杂的SiO2在膜内分散得极佳。

图2 不同SiO2掺杂量的质子交换膜的断面扫描电镜照片

图3 SiO2掺杂量1%的质子交换膜断面元素能谱分析

2.3 机械强度

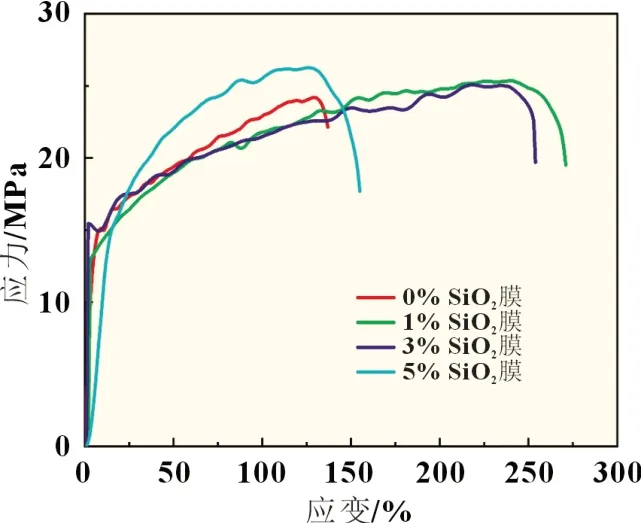

图4 为不同SiO2掺杂量的质子交换膜的应力应变曲线。从图中可以看出,当SiO2掺杂量为0%时,机械性能最低,抗拉强度为24.2 MPa;掺杂量为5%时,抗拉强度最高,为26.62 MPa;掺杂量为1%和3%时,抗拉强度接近,但都优于掺杂量为0%的膜。综合来看,掺杂SiO2可以有效地提升膜的抗拉强度,且抗拉强度随掺杂量的提高而提高。分析其原因在于:磺酸树脂侧链上的磺酸基团与SiO2形成氢键,聚合物骨架的结构更加稳定,膜的机械性能相应提升[14];此外,SiO2作为刚性物质,增加了膜的总体刚度[15]。

图4 不同SiO2掺杂量的质子交换膜的应力应变曲线

2.4 质子电导率

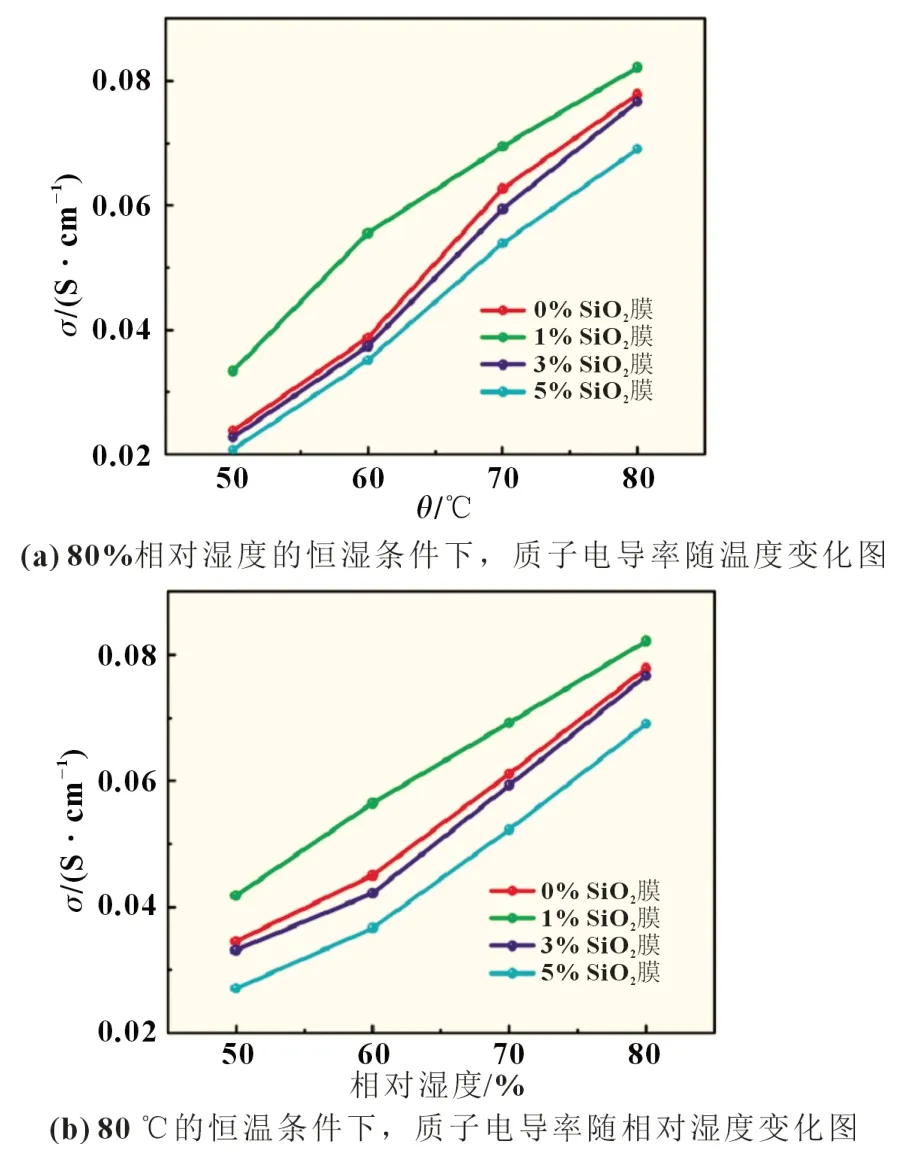

质子交换膜的质子电导率是衡量其性能的重要指标[16],在不同温度、湿度下测试不同SiO2掺杂量的质子交换膜的质子电导率。图5(a)显示出,在80%相对湿度的恒湿条件下,四种膜的质子电导率均随温度升高而提高;图5(b)则显示出,在80 ℃的恒温条件下,四种膜的质子电导率均随湿度增大而提高。随着湿度的增大,全氟磺酸树脂吸收更多的水分子,使得由磺酸基团构建的亲水胶束之间的通道更加连通,更利于质子传输,从而获得更高的质子电导率[17]。另一方面,质子跃迁需要克服活化能,随着温度的升高,更多的质子能够发生跃迁,从而促进质子传导[18]。在同样的条件下,SiO2掺杂量为1%的膜表现出最高的质子电导率,0%的膜次之,而3%和5%的膜电导率相对较低。由前面吸水率的测试数据可知,掺杂了SiO2的膜有更高的含水量,这对于提高水合质子的迁移速率有很大的帮助。另外,根据离子簇胶束网络模型,含水率的增大还会引起质子交换膜中的亲水离子通道和离子簇的尺寸增大,有利于质子与水合质子的传递。综上所述,在全氟磺酸膜中掺杂1%的SiO2可以提高膜的质子电导率,SiO2掺杂量为3%和5%的膜电导率低于0%的膜被认为是掺杂过量,过量的SiO2阻碍了质子传输通道,影响了质子传导[19]。

图5 不同SiO2掺杂量的质子交换膜的质子电导率

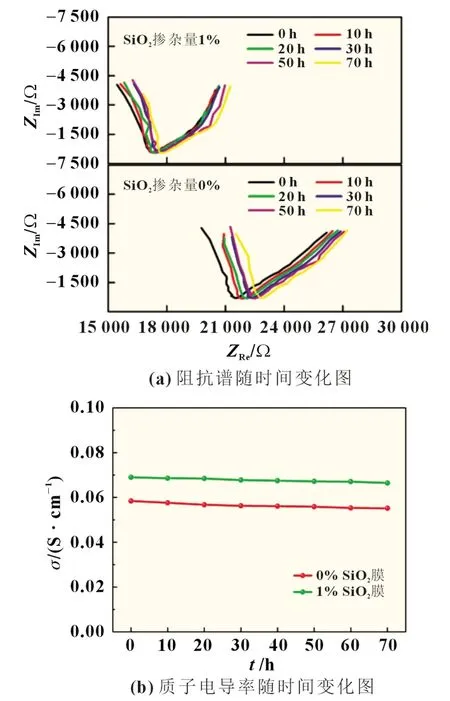

研究了SiO2掺杂量为0%和1%的质子交换膜的质子电导率稳定性。在80 ℃、70%相对湿度的条件下,获得了两种膜的质子电导率随时间的变化数据。图6(a)为SiO2掺杂量为0%和1%的质子交换膜在不同测试时间的阻抗谱,基于阻抗数据,得到图6(b)所示的质子电导率随时间变化图。可以看到,经过70 h,SiO2掺杂量为0%和1%的质子交换膜的质子电导率下降幅度分别5.1%和4.3%,表现出良好的稳定性,也意味着掺杂于全氟磺酸树脂中的SiO2也具有良好的稳定性。

图6 SiO2掺杂量为0%和1%的质子交换膜70 h 质子电导率测试

2.5 单电池性能

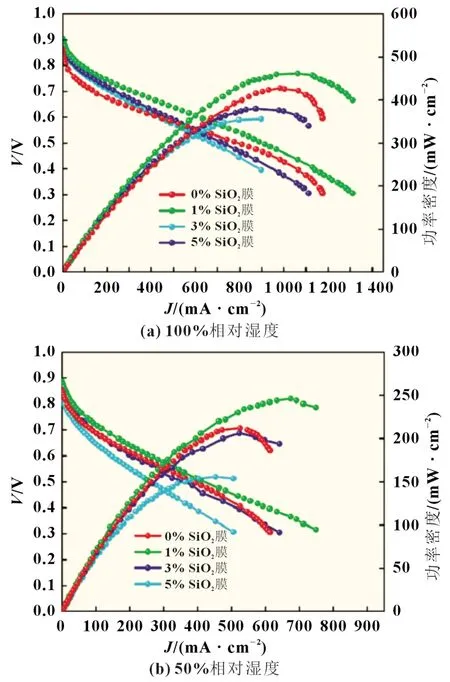

使用四种不同SiO2掺杂量的质子交换膜组装单电池,测得的极化曲线如图7 所示。在100%相对湿度条件下,SiO2掺杂为0%的膜的峰值功率密度为428 mW/cm2,SiO2掺杂量为1%的膜性能最佳,峰值功率密度达到460 mW/cm2,其性能比掺杂量0%的膜高出7.5%;3%和5%的膜性能相对较低,峰值功率密度分别为380 和356 mW/cm2。在50%相对湿度条件下,四种膜的性能都有明显下降,但SiO2掺杂量为1%的膜仍然表现出最佳的性能,峰值功率密度为246 mW/cm2;0%的膜性能次之,峰值功率密度为212 mW/cm2。对比可知,1%的膜相比0%的膜,峰值功率密度高出16.0%,表现出低湿度下,二者输出性能差距增大;3%的膜在低湿度条件下的性能与0%的膜接近,峰值功率密度为206 mW/cm2;5%的膜性能最低,峰值功率密度仅为156 mW/cm2。

图7 不同SiO2掺杂量的质子交换膜的极化曲线

分析上述结果,可以得出以下结论:第一,在高湿度条件下,掺杂少量SiO2(掺杂量1%)可提高燃料电池性能,而掺杂过量(掺杂量3%或5%)则会降低燃料电池性能。这一结论与2.4 部分的电导率测试结果相一致。第二,在低湿度条件下,掺杂SiO2可提高质子交换膜的保水性,从而提高电池的输出性能。具体表现为装配掺杂量为1%的膜的电池输出性能比0%的膜高出16.0%,装配掺杂量为3%的膜与0%的膜的电池输出性能接近。综上所述,在掺杂量为1%的条件下,在全氟磺酸膜中掺杂SiO2既可在高湿度下提高电池的输出性能,又能够在低湿度条件下提高膜的保水性,从而提高电池的输出性能。

3 结论

本研究采用溶胶-凝胶法制备SiO2溶胶,并将其掺入全氟磺酸溶液中,进而通过涂布法制得具有不同SiO2掺杂量的ePTFE 增强型全氟磺酸质子交换膜。通过深入研究,确定最佳掺杂量为1%。与未掺杂SiO2(掺杂量0%)的膜相比,掺杂量为1%的膜吸水率为35.19%,高于0%的膜;最大拉伸强度为25.36 MPa,比0%的膜高出1.16 MPa;1%的膜质子电导率高于0%的膜;在100%和50%相对湿度下,单电池的输出峰值功率密度分别为460 和246 mW/cm2,比掺杂量0%的膜分别提高了7.5%和16.0%。总之,在ePTFE 增强型全氟磺酸质子交换膜中掺杂1%的SiO2,可以有效地提高质子交换膜的机械强度、质子电导率以及保水性,使膜在低湿度条件下具备更高的性能,在低温质子交换膜领域具有很好的应用前景。