空调柔性垫板自动装配技术研究与应用

2022-11-26苏滨陈科

苏 滨 陈 科

(珠海格力电器股份有限公司 珠海 519000)

引言

空调生产中为防止运输过程冷凝器划伤、倒片隐患,需要装配包装垫板。目前包装垫板采用人工取装的方法进行装配,效率低,重复动作多,方法落后,已经难于适应产线自动化生产的发展趋势。新形势下,全新空调产品采用系列化外机,零件通用性更强,已逐渐成为主流壳体机型。同时,在新型空调基地如“黑灯工厂”的生产模式下,产线自动化水平更高,强制要求产线自动化覆盖率要达到90 %以上,对生产自动化、精益化提出了更高要求。为满足后续空调基地等自动化规划要求,需研究实现包装垫板全新装配方式。

1 开发难点分析

1)柔性材质物料易变形,自动化拾取及装配如何实现装配,且保证装配可靠?

如图1,空调垫板材质为PAP 20单瓦楞纸板,尺寸大,长×宽×厚为530 mm×450 mm×2.5 mm,人工装配时首先先下部插入底盘部件凹槽内,插入到位后,然后将上部垫板微折,让垫板上端边缘伸入顶盖与冷凝器中间空隙中,人工操作费时、费力,自动化装配需要模拟出人工装配的动作并装配到位。要求装配居中,垫板无明显折弯、划破痕迹。

图1 垫板人工装配示意图

2)垫板装配时贴合面为空调的冷凝器,机械手拾取装配时如何杜绝不碰伤冷凝器翅片,外观要求是倒片长度不超过5 mm,宽度不超过3 mm,并能保证能装配到位,需要采用缓冲减振方法保证操作可靠性,如图2所示。

图2 冷凝器外观图

3)实现包装垫板自动化,垫板来料放置需要评估放置位置和如何减轻人工劳动强度是关键,如果采用人工堆码放料,按生产节拍每小时260台,每一摞包装垫板50个计算,每小时人工需要准备6摞垫板,员工作业劳动强度大,如更改为自动化装配,相较于人工存在无法对来料垫板做到来料一对一全检,局部出现孔洞、破损设备无法识别,项目需要增加相关检测功能,避免不合格物料装配到整机上,如图3所示。

图3 包装垫板孔洞缺陷

2 技术开发

2.1 形变装配机构开发

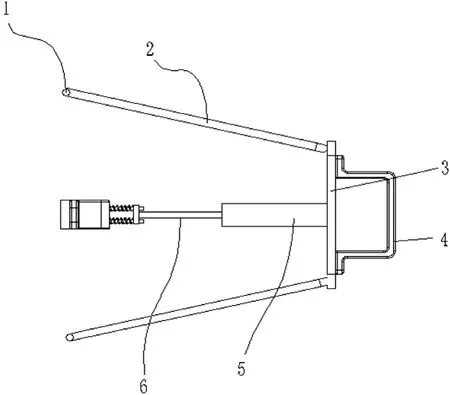

如图4所示,项目创新设计形变机构,包括机架、平移机构和拾取机构。其中机架包括包括安装板和安装座,安装板相对的两侧分别设有阻挡件,阻挡件包括连接杆和挡杆阻挡件,连接杆设置在安装板侧边并由侧边向远离安装板方向延伸,挡杆设置在连接杆的延伸末端且与侧边平行。

图4 机架、平移机构及拾取机构联接图

平移机构,与上述安装板相连接,可伸缩的气缸设置于固定杆之间。拾取机构包括吸盘,与平移机构安装板相连,导气管,连通所述吸盘。当拾取机构拾取包装垫板时,所述吸盘面与柔性装配件接触,此时导气管对吸盘面与柔性装配件之间的气体抽气,致使吸盘面和柔性装配件的表面紧密贴合;当拾取机构装配柔性装配件时,导气管停止抽气,吸盘面与柔性装配件表面之间无负压作用力,致使吸盘面与柔性装配件表面分离,使得变形的柔性装配性回弹贴到冷凝器上,如图5所示。

图5 形变装配机构

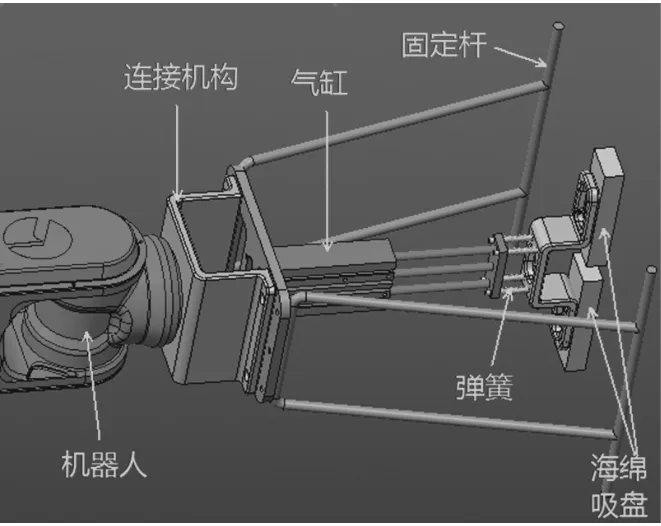

1)平移机构通过弹簧与拾取机构联接,实现减震阻尼,防止机子在流水线定位偏差状态下,平移机构伸长,与之联接的拾取装置吸住包装垫板装配时,易引起冷凝器倒片、划伤的问题,导致外观检验不合格。同时吸盘上使用具有缓冲效果的减振海绵作为接触媒介,如图6所示。

图6 吸盘缓冲结构

2)增加吸取检测功能,垫板来料破损异常,或吸盘故障时,吸盘空料作业则会造成漏装。在吸盘附近增加光电开关,识别吸盘上是否吸取到垫板,程序增加空吸判断,光电未感应到垫板则判断为吸取垫板失败,程序继续吸取下一工位垫板,直至光电识别到垫板吸取成功后,再进行装配,如图7所示。

图7 局部结构图

3)增加装配到位检测功能,垫板装配到机身上,是否存在漏装,是否装配位置合适,项目通过在线体上安装色标传感器,并与流水线实现联动,对每一台经过的机子通过对比冷凝器和包装垫板的色差进行检验,发现不合格的异常情况进行声光报警。同时增加镜子工装,方便套包装胶袋岗位员工对垫板装配情况进行检查,保证每台垫板装配到位,如图8所示。

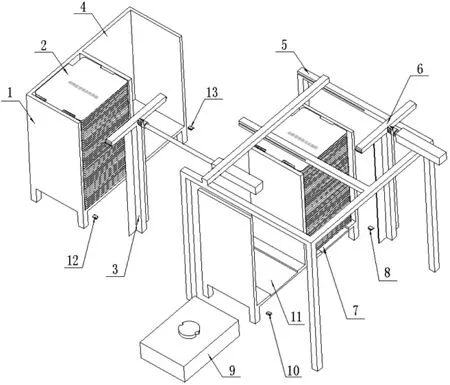

图8 线体流水线安装传感器

4)开发设计AGV自动送料、自动码料装置及储存料仓,由AGV周转车带动已堆码的包装垫板的料仓一11和料仓二7从仓库周转至包装垫板装配岗位指定位置停下,当传感器三12识别储料箱一的包装垫板2已经用完,处于空料的状态,气缸推板一3将料仓一11内的包装垫板2移进储料箱一1,当传感器四13识别储料箱二4的包装垫板2已经用完,处于空料的状态,气缸推板二6将料仓二7内的包装垫板2移进储料箱二4,当传感器一10识别到料仓一11已经处于空料状态和传感器二8识别到料仓二7都处于空料状态的时候,AGV周转车9带动料仓一11和料仓二7返回仓库进行取料,继续配送包装垫板2,进入下一循环,如图9所示。

图9 空调外机包装垫板自动供料装置结构图

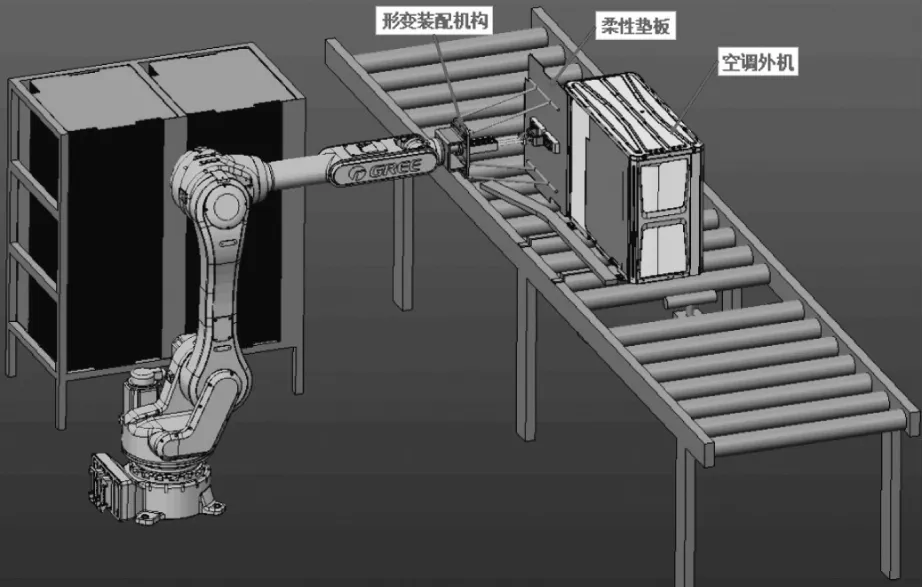

5)自动化生产装配流程:空调外机整体采用底托上线,通过生产流水线导向定位杆将整机引导至阻挡器预定的位置,正面采用气缸伸出将机子推向定位杆,实现整机定位。其中定位杆是用于对空调外机的左右方向定位,可以理解的是,生产流水线的传送带的宽度比空调外机的尺寸要大,因此在装配包装垫板时,要对空调外机在流水线上左右方向的位置进行固定,从而更好的便于安装包装垫板,阻挡器用于阻挡空调外机的前后位置,避免空调外机随着流水线导向下道工序,通过流水线上的气缸将空调外机推向定位杆,实现了空调外机的位置的精准固定,便于后续对包装垫板的装配。此时通过移动机器人带动如前所述机架移动,吸盘和气缸从机架中伸出,从包装垫板码垛储料槽中取出包装垫板,再通过缩回气缸,使包装垫板上下两端分别接触在如前所述档杆,令包装垫板产生弯曲形状,以便满足卡装至空调外机的配合度姿态,然后将包装垫板安装在生产流水线上已经定位的空调外机背面冷凝器侧的指定位置,再将吸盘气缸伸出,使包装垫板恢复平直状态,最终卡装在空调外机上,从而完成了包装垫板整个的拾取与安装的过程,如图10所示。

图10 柔性垫板装配关系图

3 应用成果

项目采用自动装配包装垫板,打包段线体节拍11.5 s,采用机器人自动装配包装垫板,可以使原贴铭牌岗位节约工时5.78 s实现单工序效率提升50.3 %,单班实现减员0.5人,提高工序操作效率,同时降低员工劳动强度,进一步提升生产线自动化水平。

4 结语

项目首创包装垫板自动装配设备及感应储料、送料装置,经过验证实现分体外机包装垫板的自动化供料,拾取及装配,提高生产操作效率,减少生产线作业的劳动强度,提升家用生产流水线的自动化生产水平,为纸板类柔性物料自动化装配模式奠定基础,提供了技术参考和经验,项目推广后可给企业带来较大的经济和社会效益。