商用空调器变频电控的散热优化设计

2022-11-26张红梅郭建民

张红梅 郭建民

(珠海格力电器股份有限公司 珠海 519070)

引言

近年来随着高速化压缩机的普遍应用,大功率元器件在变频空调室外机电控中应用越来越广泛,同时空调器壳体的紧凑化要求电控尺寸小型化设计,这其中包括电控箱壳体及电子元器件的小型化,大功率、小型化导致元器件发热量和热流密度的增加,而小型化电控箱壳体进一步恶化元器件的工作环境,元器件散热困难而温升过高,严重影响其运行可靠性和寿命[1]。因此一款温升可控的电控箱对空调器产品可靠运行具有重要意义。

1 传热理论

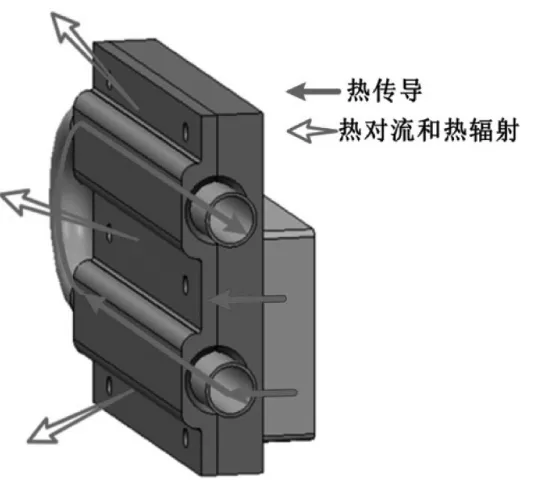

热量传递的基本方式有热传导、热对流、热辐射[2],目前应用到变频空调室外机上的散热方式主要有强制风冷(如图1)和冷媒散热(如图2)两种方式。

图1 风冷散热器示意图

图2 冷媒散热示意图

风冷散热器主要是通过热传导及热对流来进行散热,其结构简单,技术成熟,已被普遍应用多年,但其散热能力有限,只能满足中小功率元器件要求,若应用于大功率元器件散热则需加大散热面积及通风力度[3],采用冷媒散热在成本及实际装配中更有优势。

冷媒散热是利用空调系统中的冷媒来带走元器件的热量,主要通过热传导形式来散热,其体积小,散热器能力强,普遍应用于大功率模块及高温使用环境的散热场合。

2 设计目标

保证电控的可靠运行,需满足温升可控,同时满足防水、防尘、防虫的要求[4]。

3 元器件布局

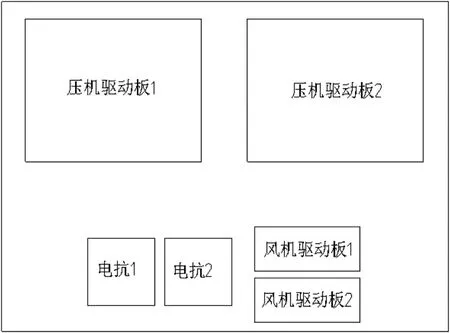

对电控箱体进行详细设计前,需要先考虑各元器件的布局。变频室外机的电器元件主要包括压机驱动板、滤波板、风机驱动板、电抗器、主控板、接线板等。考虑到电控箱体内部空间限制,以及散热、装配等需求,把电控箱分成上、下两层布局。

下层布局如图3所示,压机驱动板上模块功率大,发热量也大,需采用冷媒散热对其模块进行散热,所以将其安装在电控箱下层的上方位置。风机驱动板和电抗的发热量较大,且电抗重量较重,所以把电抗与风机驱动板一起放在风冷散热器上,整体放在电控箱下层的下方位置。

图3 下层布局

上层布局如图4所示,滤波板和主控板的发热量相对较低,可不需散热器,所以将其安装在上层布局。考虑到售后需经常查看主控板上显示及调试操作,可将其放在上层的左侧布局,滤波板放在右侧。其他如通讯接线板、电源接线板放在上层的下方。

图4 上层布局

上、下层之间有专门的气流通道,以增强电控箱内部对流换热。

4 温升情况

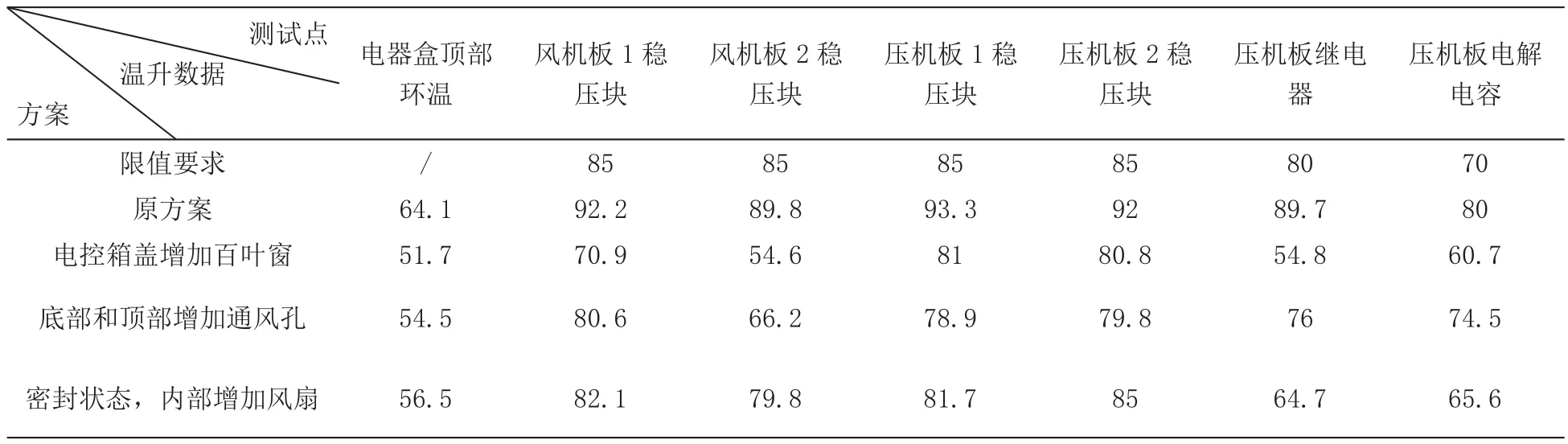

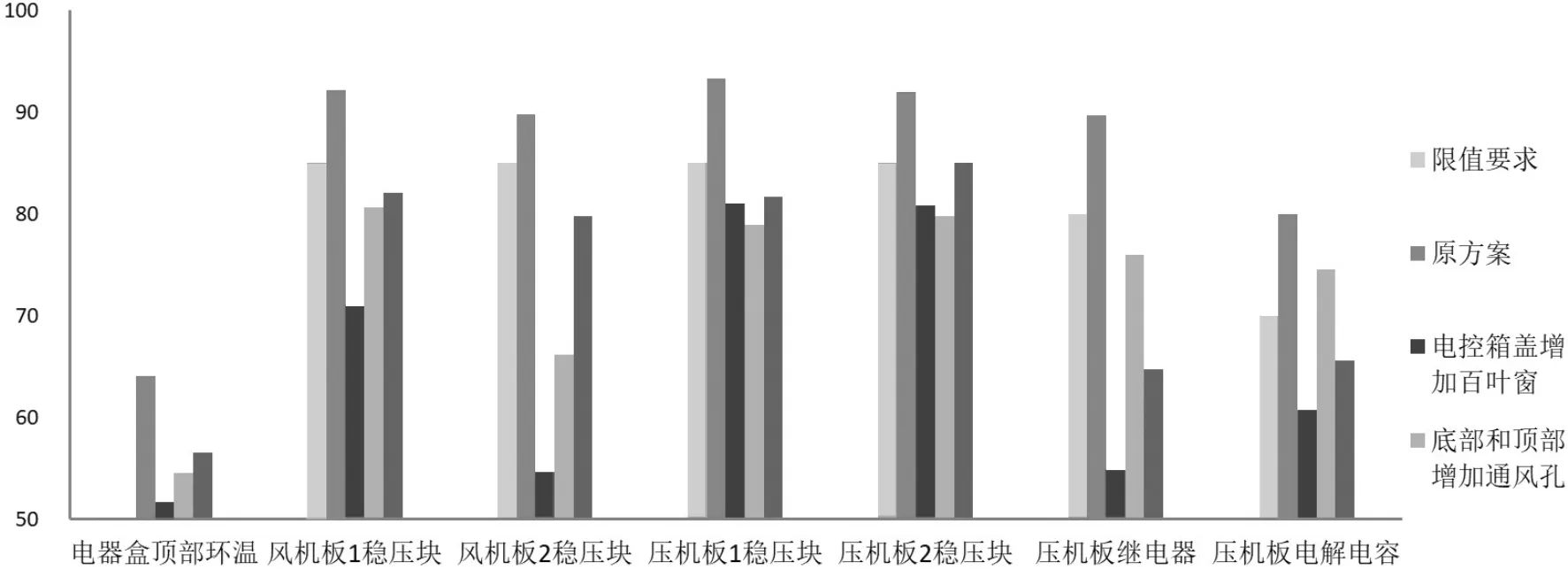

按照上述布局,优先考虑电控箱全密封。在此状态下,内部部分元器件如压机驱动板上的电解电容、稳压块等表面温升超出标准要求的限值(如图5)。

图5 原方案温升与限值对比

分析原因主要有两点:

1)驱动板上负载电流大,产生热量多;

2)全密封电控箱内部产生了热聚集,主要聚集在顶部及发热元器件表面附近,此点是造成温升超标的主要原因。具体分析如下,电控箱内部空气受热后密度减小,热空气上升聚集在电控盒的顶部,造成顶部的温度升高;电控箱内部空间小、布局紧凑,在全密封状态下,电控内热量的散出主要依靠空气导热,因温差引起的自然对流速度较慢,所以热量会聚集在大功率发热元器件的表面附近,导致元器件温升超标。

根据热阻分析原理可知:

式中:

T—芯片结温;

T0—电控内环境温度;

P—热耗散功率;

R—传热热阻。

分析电器盒内热聚集处热量的传递路径,热量由发热元器件产生,在电控箱内经空气传递到电控箱壳体表面,电控箱外壳与外界对流散热。可知:

式中:

R—传热热阻;

R1—空气热阻;

R2—电控箱板材热阻;

R3—电控箱外对流空气热阻。

而空气传热系数很小热阻很大,所以降低电控箱内部空气的传热热阻是解决此电控散热问题的关键。

从前面的热传导方式来看,风冷散热器和冷媒散热都只适合表面平整的元器件,比如压机驱动板和风机驱动板上的IPM模块,其他元器件如目前超标的稳压块、电容、以及扼流圈等表面不平整,且形状各异,高低不一,难以通过接触导热的散热方式来降低温升。

针对以上分析,提出优化方案1:充分利用上出风室外机的风道特点,在电控箱盖上添加百叶窗,通过仿真可知(如图6),依靠百叶窗两侧的压差,靠近底部处百叶窗进风,靠近上部处出风,电控箱内部与外界空气形成强制对流,通过提高对流传热系数,降低电控箱内部空气热阻,加强换热,降低环境温度,改善热聚集现象,以达到降低元器件表面温升的目的。

图6 方案1电控内速度场仿真

方案2:在电控箱壳体底部和顶部均增加小直径通孔,外部气体由底部进入电控箱,和内部高温气体换热后,从顶部开孔处出去。电控箱内空气形成上下对流,高温气体随对流气体带走,以降低电控内部环境温度,通过仿真可知(如图7),这种方案的进、出风侧流动距离较长,且出风侧气流方向与电控外壳处气流方向相反,将引起电控箱内气流阻力升高,进入电控内的风量会较小。

图7 方案2电控内速度场仿真

方案3:保持电控箱体密封状态,在其内部增加风扇,使内部空气形成强制对流,内部冷热空气得到充分混合,密封电控箱的内部环境温度达到一个相对均匀的状态,此温度相比未混合前的高温气体温度有所降低,增大发热元器件与内部环境的温度差,以提高元器件散热量,达到降低元器件表面温升的效果。

从表1实际测试数据可以看出,三种方案都有效的降低了超标元器件的表面温升。对比以上3个优化方案,方案1和方案2原理类似,都是通过引入电控箱外侧气体与电控箱内气体形成对流,使得电控箱内部环境温度降低,以达到降低元器件温升的目的。这两个方案都破坏了电控箱的密封性,虽然解决了温升问题,但是随之带来电控箱可能进水、进尘的质量隐患。而方案3保持了电控箱的密封性,防护等级高,通过内置风扇将密封电控内的不均匀空气扰动起来,而达到一个相对均匀的低温环境,从而降低整个电控内环境温度,减小热聚集,降低温升超标的元器件表面温升,所以方案3满足此款电控的设计目标要求。当然此方案也有弊端,即风扇若损坏,则元器件温升将超标,若不能及时发现,则可能导致元器件损坏,所以此方案需搭配有信号反馈的风扇,若风扇损坏需及时进行维修更换等。

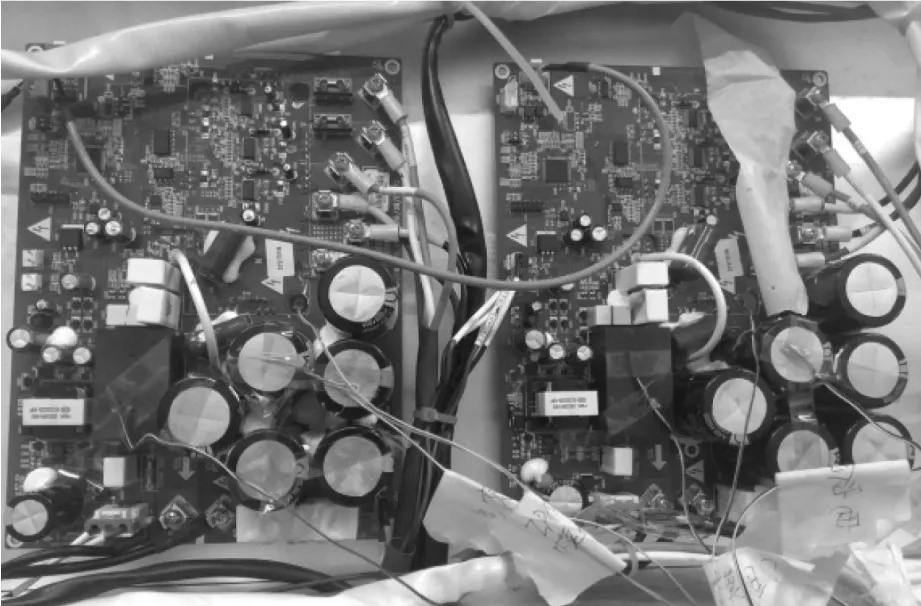

图8 实际温升测试压机驱动板布点情况

表1 各优化方案温升测试数据对比

图9 各方案温升情况对比

5 结论

本文从传热学理论分析出发,在优化布局的前提下,结合热仿真分析和实验验证,解决了此商用变频电控的散热问题。

1)全密封电控箱内部热聚集主要发生在顶部及发热元器件表面附近,而降低电控箱内部空气的热阻是解决此类电控温升问题的关键;

2)通过引入外界空气与电控箱内部空气形成对流,虽然可以解决散热的问题,但是会破坏电控箱的密封性,带来进水、进尘的隐患;

3)通过内置风扇,可以在保持电控箱全密封的状态下解决散热问题,但需采用有信号反馈的风扇,此方案可为同类电控散热优化设计提供参考。