掘进机电控箱振动响应分析

2021-03-15田小强

田小强

(山西西山煤电集团公司屯兰矿,山西 太原 030200)

0 引言

煤炭作为我国重要的能源资源对国民经济的发展至关重要。随着科学技术的不断进步,采煤机械不断向智能化、信息化发展[1-2]。因此,加强对煤炭开采中采掘机械的研制,提高设备的可靠性和工作效率具有重要意义[3]。掘进机作为煤矿开采中关键设备,主要用于对岩石的切割,从而方便对煤层的开采。由于掘进机工作环境恶劣,截割过程中会受到外界载荷的激励,从而引起机身和切割部剧烈振动,导致机体零部件受损,降低掘进机工作效率,因此有必要对掘进机振动响应情况进行深入研究。

电控箱作为掘进机上机载设备,内部安装有各种电器元件,通过电器控制实现掘进机各部件的协调运动,并对机体各部件的工作状态进行检测,因此掘进机电控箱及内部各电器元件的可靠性对机体的正常工作非常重要[4]。电控箱的振动会降低内部电器元件的使用性能和寿命,从而影响掘进机的控制精度,使得系统可靠性变差,出现故障的概率增大。如何能够有效控制电控箱的振动就显得尤为重要,本文将重点对电控箱振动响应进行研究,以期更好地保护电控箱内电器元件,提高设备的可靠性。

1 掘进机及电控箱简介

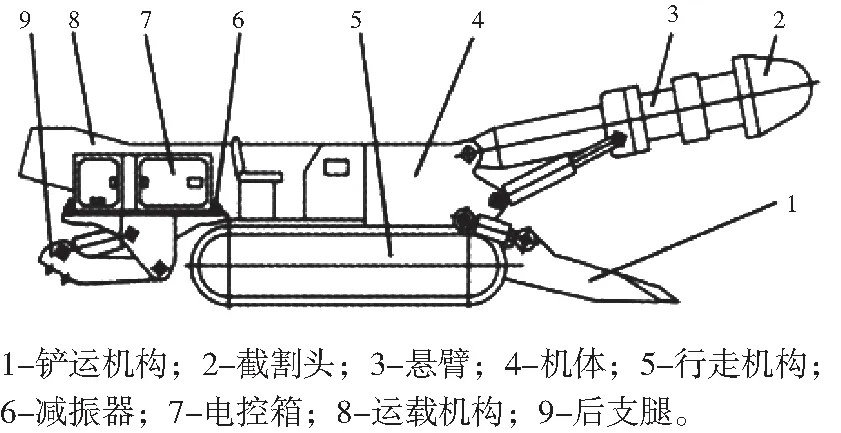

掘进机结构如图1所示,通过截割头的旋转运动完成对工作面的切割,同时通过摆臂实现截割头的上下运动,通过回转台实现截割头左右摆动,通过行走机构实现截割头的前后运动。其中电控箱安装在机体尾部,通过四周减振器来减小机体振动向电控箱的传递。

图1 掘进机结构示意图

本文中研究的对象为某型号掘进机电控箱,电控箱基本尺寸为长1832 mm、宽571 mm、高800 mm,质量1050 kg。电控箱底部四个角位置均匀布置有减振垫,通过连接螺栓将电控箱、减振器固定在掘进机上。减振器安装在四个对称角上,使得每个位置的减振器受力一致,并且电控箱中心与四个减振器中心重合,从而避免电控箱安装不平衡所产生力对电控箱的作用,保证减振器的减振效果。

2 电控箱减振系统数学模型的建立

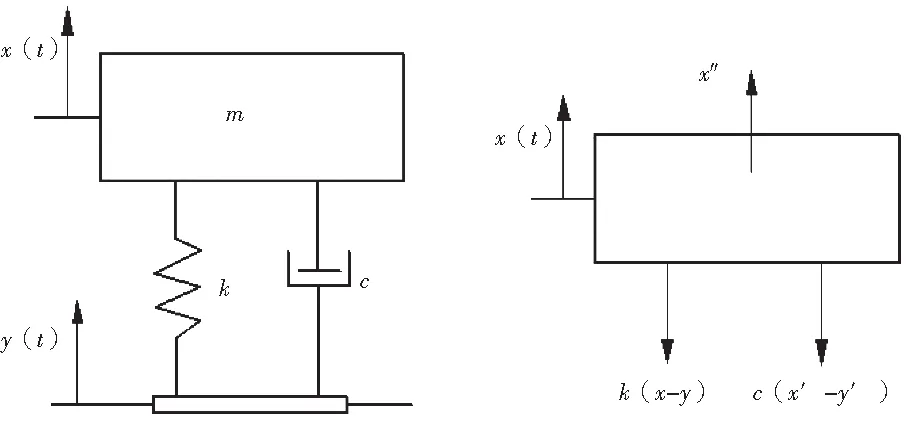

图2 电控箱减振系统力学模型

掘进机电控箱的减振功能主要依靠后支撑与电控箱之间的减振器来实现,四个减振器对称分布在四个直角处。实际工作中掘进机受到复杂载荷激励作用,通常将所受载荷分解到三个方向,同样,将电控箱所受外部激励也分解到三个维度空间进行分析。根据实际检测数据,电控箱在竖直方向受到的振动最大,因此本文将重点分析电控箱在竖直方向的振动响应情况。电控箱、减振器、后支撑中的机架底板组成的电控箱减振系统力学模型如图2所示。

力学模型建立的过程中,将系统中四处减振器都简化为弹簧阻尼系统,相对于电控箱的质量,由于减振器质量较小,因此在分析过程中忽略减振器质量对系统的影响。电控箱简化为质量均匀分布的壳体,忽略其变形情况,当作刚体进行考虑。根据单自由度系统受基础激励作用情况对上述力学模型进行简化。假设系统的静平衡位置为系统运动起点,经过一段时间在t时刻时电控箱在竖直方向的位移为x,机架底板的位移为y,两者的相对位移为x-y。机架底板受到外界简谐振动激励,激励频率为w。通过对四个减振器的阻尼和刚度进行并联,将上述力学模型简化为图3所示的数学模型。

图3 外激励下电控箱振动系统数学模型

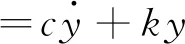

根据上述力学模型,建立电控箱的运动微分方程,具体如下所示[5]:

(1)

=cωYcosωt+kYsinωt

=Asin(ωt-α)

(2)

其中:m为电控箱的质量,kg;x为电控箱竖直方向的位移,m;y为机架底板的竖直位移量,m;c为各减振器的并联阻尼;k为各减振器的并联刚度,N/m。

计算上述方程(1)-(2),可以得到电控箱的响应为:

=Xsin(ωt-φ)

(3)

3 动态仿真模型的建立与分析

为了更加准确的了解电控箱工作过程中的振动响应情况,本文构建了以电控箱、减振器和机架底板的隔振系统三维模型,建模过程中减振器与电控箱、机架底板之间通过螺栓连接在一起,具体如图4所示。分析过程中分别选取电控箱8个顶点,分别研究各点X、Y、Z方向的位移、速度和加速度的幅频曲线和相频曲线。施加相角为0°,幅值为1000 N的激励力,方向沿Z轴正方向,求解频率为1~120 Hz,查看电控箱的响应情况。

图4 电控箱各端点谐响应变形图

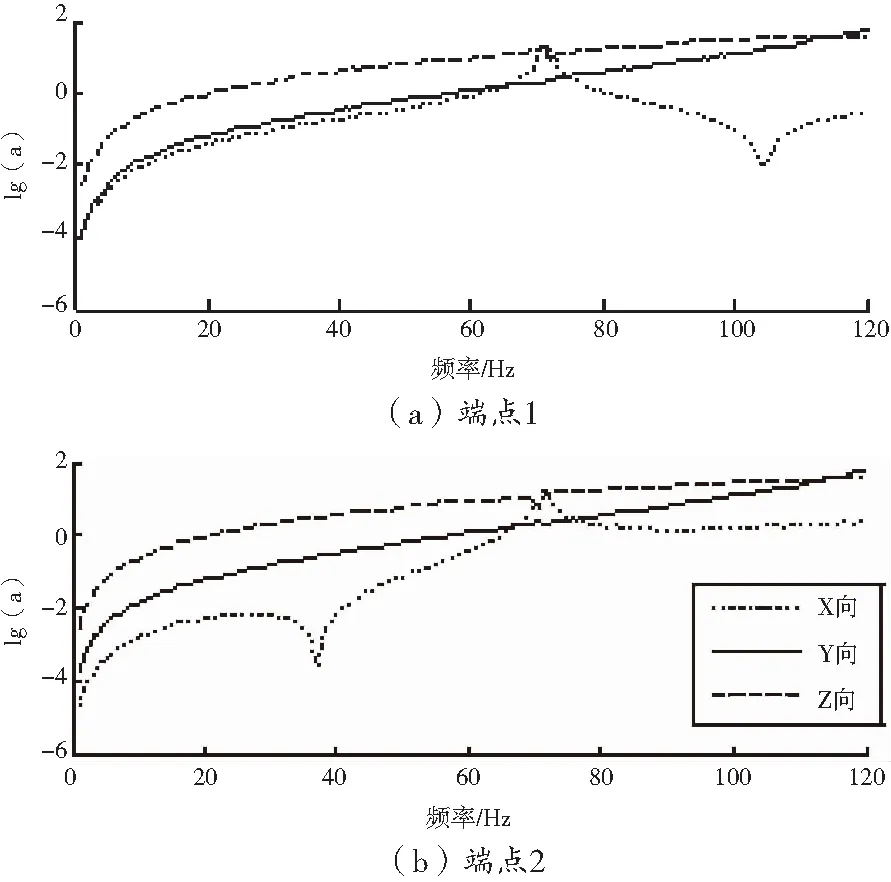

图5图6所示为电控箱顶部1~4顶点各处三向加速度曲线,从图可以看出,各点加速度响应中Z方向最大,X方向最小,且Z方向角速度变化较为平稳,没有出现较大波动;对比Y方向振动情况,发现在71 Hz频率附近,离机架较远的端点3、4的响应要比同频率下离机架较近端点1、2的响应值大,并且出现较大幅值震荡,说明电控箱离机身较远处在水平方向出现了较大振动。另外, X向的响应值在71 Hz左右达到了附近频率段的峰值,说明此频率段时电控箱与输入载荷之间形成共振,在设计减振器时应重点关注该频段的减振效果。

图5 端点1和2三向加速度曲线

图6 端点3和4三向加速度曲线

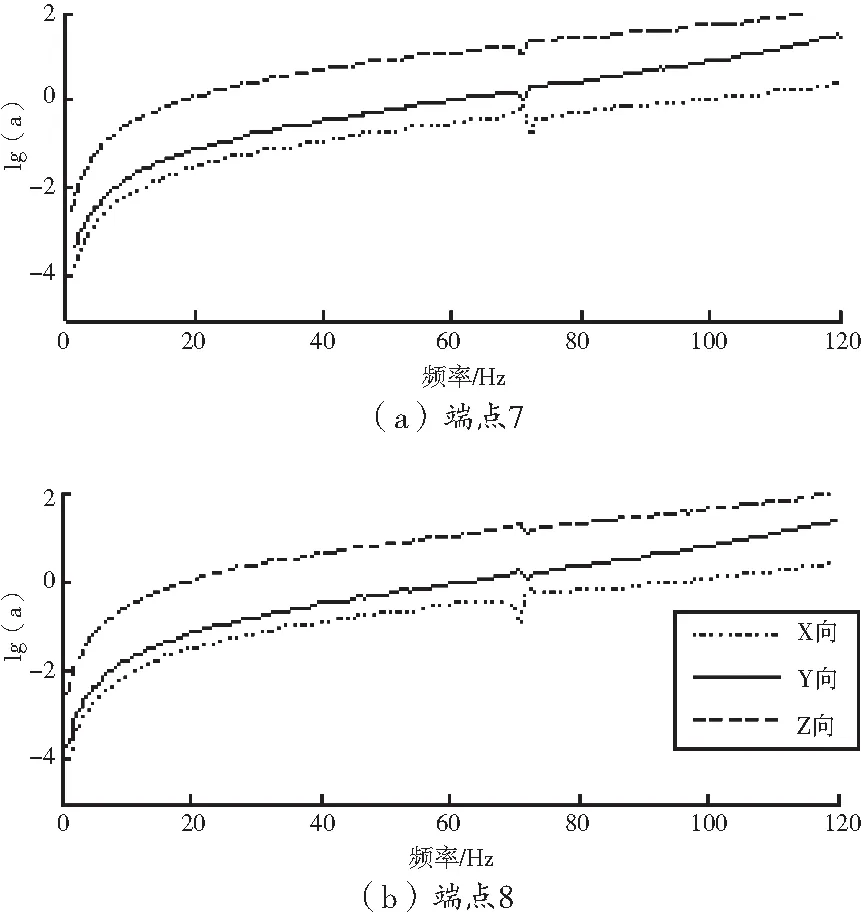

图7图8所示为电控箱底部5~8顶点各处三相加速度曲线,从图可以看出,各点加速度响应中也表现出Z方向响应最大,X方向响应最小的特征,但是不同方向加速度峰值变化要明显小于电控箱顶部对应4点的峰值变化;Y方向,即电控箱水平方向,振动幅值及波动情况要明显小于顶部幅值,这是由于电控箱底部有螺栓进行紧固的原因。在频率为71 Hz时各方向的响应值达到了附近频率段的峰值,充分证实了此频率段产生了共振现象。

图7 端点5和6三向加速度曲线

图8 端点7和8三向加速度曲线

综合分析可知,在不同频率载荷作用下,电控箱各顶点处的响应均表现出Z方向最大,X向最小,说明电控箱在竖直方向的振动最严重,振动激励也最敏感。另外可以明显发现离机架较远的端点3、4、7、8的响应要比同频率下离机架较近端点1、2、5、6的响应值大。系统在71 Hz频率左右时电控箱振动达到一个峰值点,进一步分析可知该频率时电控箱与输入载荷间达到共振,因此在设计过程中应该重点考虑该频率段对振动的影响。针对上述电控箱振动特点,对电控箱内部零件进行合理布置,避开振动敏感区域,从而达到更好的综合减振效果。

4 结语

本文在综合考虑电控箱、减振器以及支撑底板等因素的基础上,通过建立电控箱减振系统数学模型,分析了掘进机水平工作状态下电控箱的振动响应情况。结果表明,不同频率的激振载荷作用下,电控箱选取的各个端点的加速度响应中均表现出Z向最大,X向最小,充分说明电控箱在竖直方向的振动最严重,振动激励也最敏感。另外可以明显发现离机架较远端点的响应要比同频率下离机架较近端点的响应值大,且系统在71 Hz频率时电控箱与输入载荷之间达到共振。研究结果为电控箱的设计及减振提供理论指导。