陕西镇安抽水蓄能电站蜗壳保压值合理性分析

2022-11-25孙春华张朋飞姜泽明费秉宏

孙春华 ,张朋飞,姜泽明,傅 丹,费秉宏

(1. 中国电建集团西北勘测设计研究院有限公司,西安 710065;2. 宁夏青铜峡抽水蓄能有限公司,宁夏 青铜峡 751699;3. 陕西镇安抽水蓄能有限公司,西安 710061;4. 武汉大学水资源与水电工程科学国家重点实验室,武汉 430072)

0 前 言

抽水蓄能电站是当前技术最成熟、经济性最优、最具大规模开发条件的电力系统绿色低碳清洁能源;抽水蓄能的发展是实现双碳目标的必然选择,加快抽水蓄能建设是中国“十四五”能源发展的重要任务。抽水蓄能电站高质量快速发展的新时代已经到来。

世界抽水蓄能电站正向着高水头、大容量、高转速发展。总装机容量为180万kW的绩溪抽水蓄能电站是中国首个650 m水头段项目,总装机容量为140万kW的敦化抽水蓄能电站是我国首个700 m水头段项目。随着抽水蓄能技术水平的不断发展,我国高水头、大容量电站的数量将会越来越多,蜗壳结构承担的内水压力也将越来越大。根据抽水蓄能电站厂房振动特性及对刚度的要求,充水保压蜗壳在大中型水电站特别是抽水蓄能电站中得到了广泛应用[1]。充水保压蜗壳结构是在钢蜗壳保持一定内水压力状态下浇筑蜗壳外围混凝土,运行时通过蜗壳内压力的增减达到钢蜗壳与外包混凝土联合受力的目的。因此,保压值是实现蜗壳与混凝土结构联合承载以及合理分配承载比例的关键参数,合理的保压值对蜗壳结构体型、工程投资、电站的稳定运行都有至关重要的作用。

保压值越大则通过蜗壳外传给混凝土结构的内水比例越小,混凝土受力越小,故钢筋量越小,工程投资更优。当运行水头低于保压值时,由于钢蜗壳的自由变形值小于保压浇筑混凝土的膨胀值,这时蜗壳基本不受外围混凝土的约束,蜗壳与混凝土间会出现脱空现象,对机组运行不利[2]。保压值过小则蜗壳外围混凝土承载内水压力比例过大,需配置的钢筋量巨大,造成工程投资加大;同时,钢筋间距过小及钢筋层数太多对混凝土浇筑及振捣质量有一定程度的不利影响。本文依托陕西镇安抽水蓄能电站工程,运用三维有限元分析软件ANSYS,建立厂房三维模型,分析不同保压值下蜗壳结构应力、承载比、混凝土配筋等情况,为抽水蓄能电站蜗壳结构设计提供技术支撑。

1 工程概况

镇安抽水蓄能电站工程为Ⅰ等大(I)型,电站额定水头440 m,总装机容量1 400 MW,厂房内安装4台单机容量350 MW的可逆式机组。机组段宽度25.5 m、长度26.5 m,采用充水保压蜗壳,金属蜗壳与外围混凝土结构联合承担内水压力,蜗壳进口直径为2.6 m,蜗壳外包混凝土下游面与围岩相结合,蜗壳外包混凝土厚度最小1.95 m、最大3.75 m。本工程蜗壳最大静水压力5.57 MPa,蜗壳设计内水压力7.6 MPa,机组在死水位运行时蜗壳内压为5.22 MPa,计算蜗壳保压值选取如下:

(1) 工况1

保压值取0.5倍设计内水压力,相当于最小静水压力的0.73倍。

(2) 工况2

保压值取0.53倍最小静水压力。

2 计算模型

2.1 计算模型

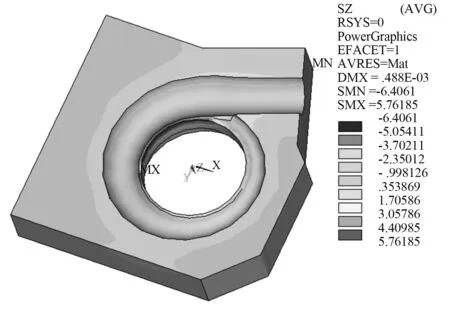

本研究以4号机组段为代表段进行分析计算,利用ANSYS软件对厂房4号机组段发电机层以下混凝土结构、钢锅壳、座环、孔洞等进行1∶1模拟,利用线弹性有限元方法对蜗壳整体结构进行静力计算分析。钢蜗壳和尾水管采用4结点壳单元模拟;外围混凝土采用8结点六面体单元,四面体单元过渡。整个计算模型共101 312个结点,157 182个单元,其中钢蜗壳689个单元,尾水管1 109个单元,混凝土140 732个单元,基岩19 439个单元。模型采用笛卡尔直角坐标系,XY为平面坐标,上下游方向为X,上游为正;Y向为垂直蜗壳进口水流方向,面向发电水流方向指向右端为正;Z向为竖直向,指向上为正;笛卡尔坐标系原点位于蜗壳中心。

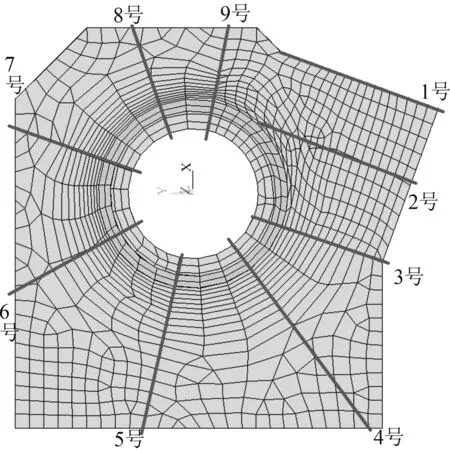

图1 蜗壳座环模型及网格划分

图2 厂房整体模型及网格划分

2.2 材料参数

钢板、钢筋、混凝土的物理力学参数见表1。

表1 材料物理力学参数

2.3 计算方案与荷载组合

针对蜗壳结构,采用规定的保压值分别进行分析计算,计算考虑主要荷载有:结构自重、机组主要设备荷载(含定子基础、下机架基础等)、蜗壳内水压力、楼面活荷载、尾水管内外水压。

3 计算结果分析

3.1 蜗壳外包混凝土应力分析

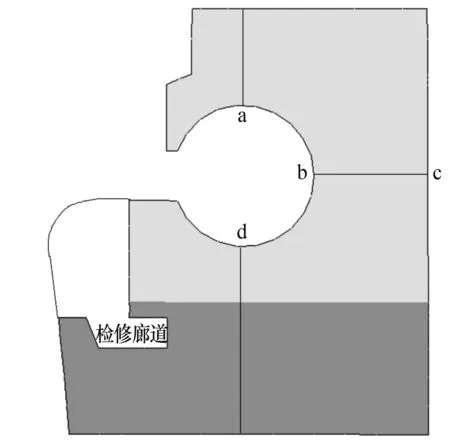

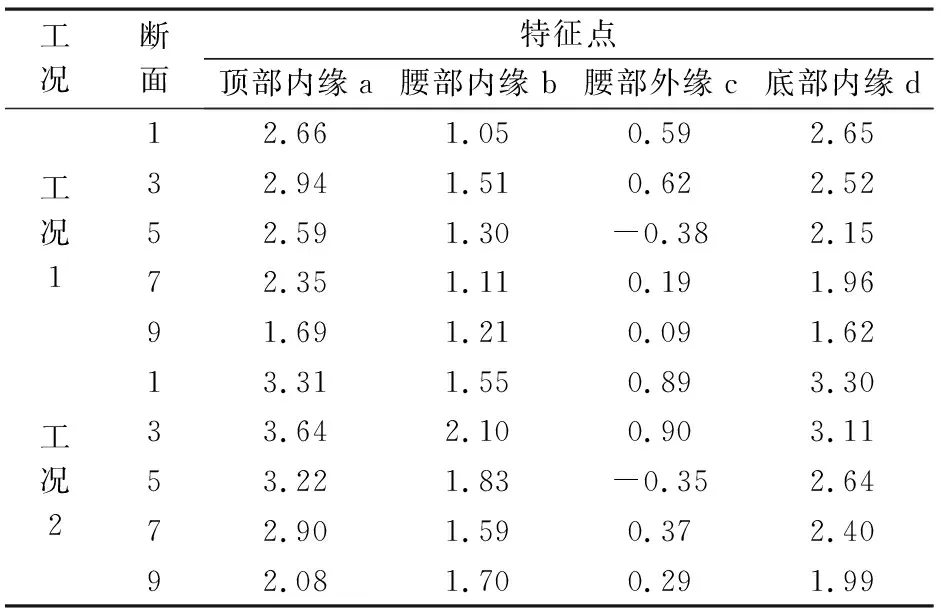

根据计算结果,按照图3、4所示取典型断面及特征点进行分析,蜗壳外包混凝土应力见图5~10,特征点位应力值见表2、3。

图3 蜗壳蜗向断面划分

图4 蜗壳断面特征点示意

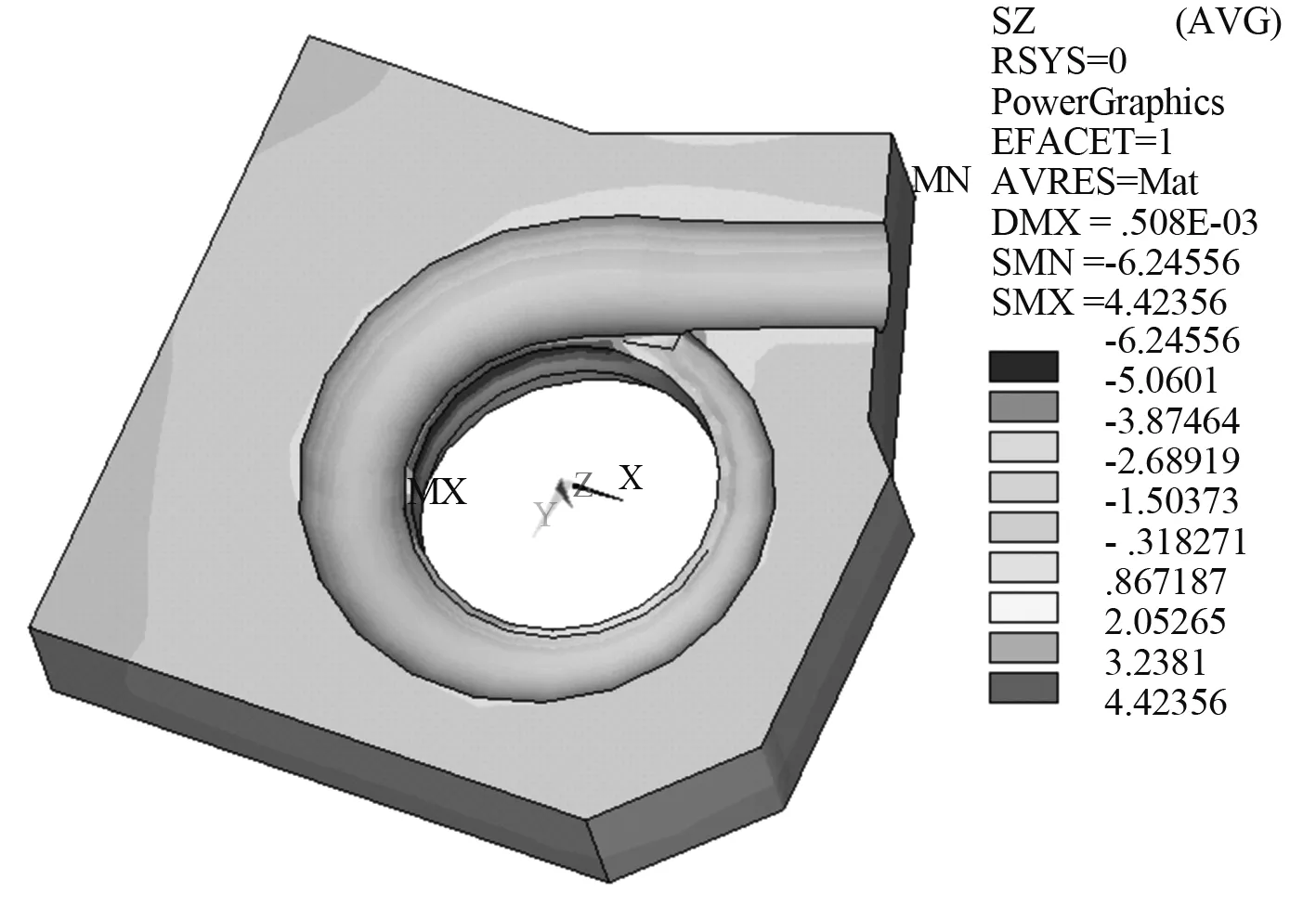

图5 工况1蜗壳混凝土X向应力 单位:MPa

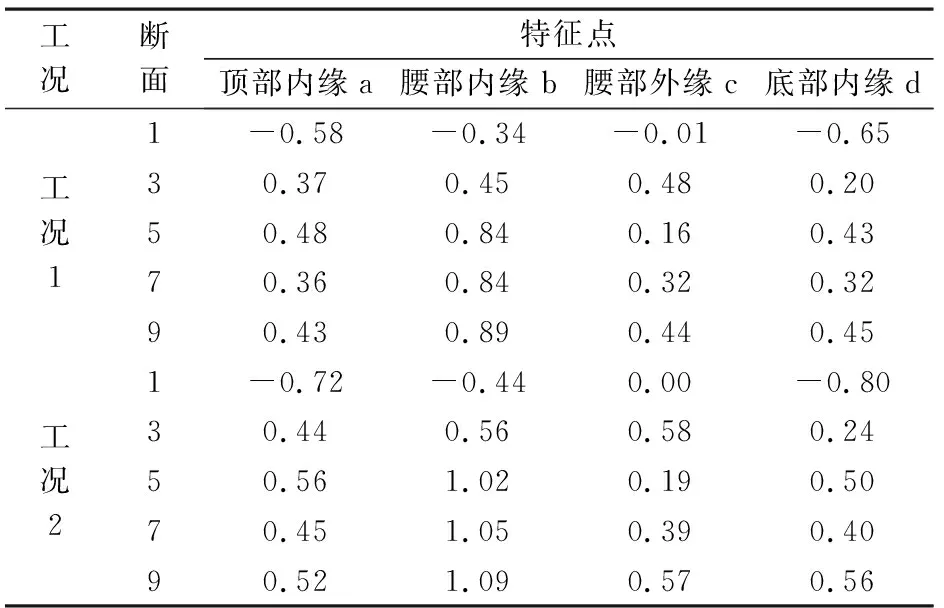

表2 各断面特征点环向应力值 /MPa

表3 各断面特征点水流向应力值 /MPa

从应力云图及表格数据可以看出,工况1蜗壳外围混凝土各断面环向出现较大拉应力;各断面顶、底部应力水平较其他点位高,大部分断面顶部、底部内缘环向拉应力大于C30混凝土的设计抗拉强度(1.43 MPa),需配置足够的钢筋。环向拉应力最大值为a点的2.99 MPa,沿径向远离蜗壳顶部拉应力逐渐减小;水流向也几乎都为拉应力,但总体应力水平较低,在5~8号断面最大拉应力值达到0.90 MPa左右,这些断面最大拉应力分布于断面腰部内缘附近,其中最大值出现在8号断面腰部偏上内缘,应力大小为0.94 MPa。

图6 工况1蜗壳混凝土Y向应力 单位:MPa

图7 工况1蜗壳混凝土Z向应力 单位:MPa

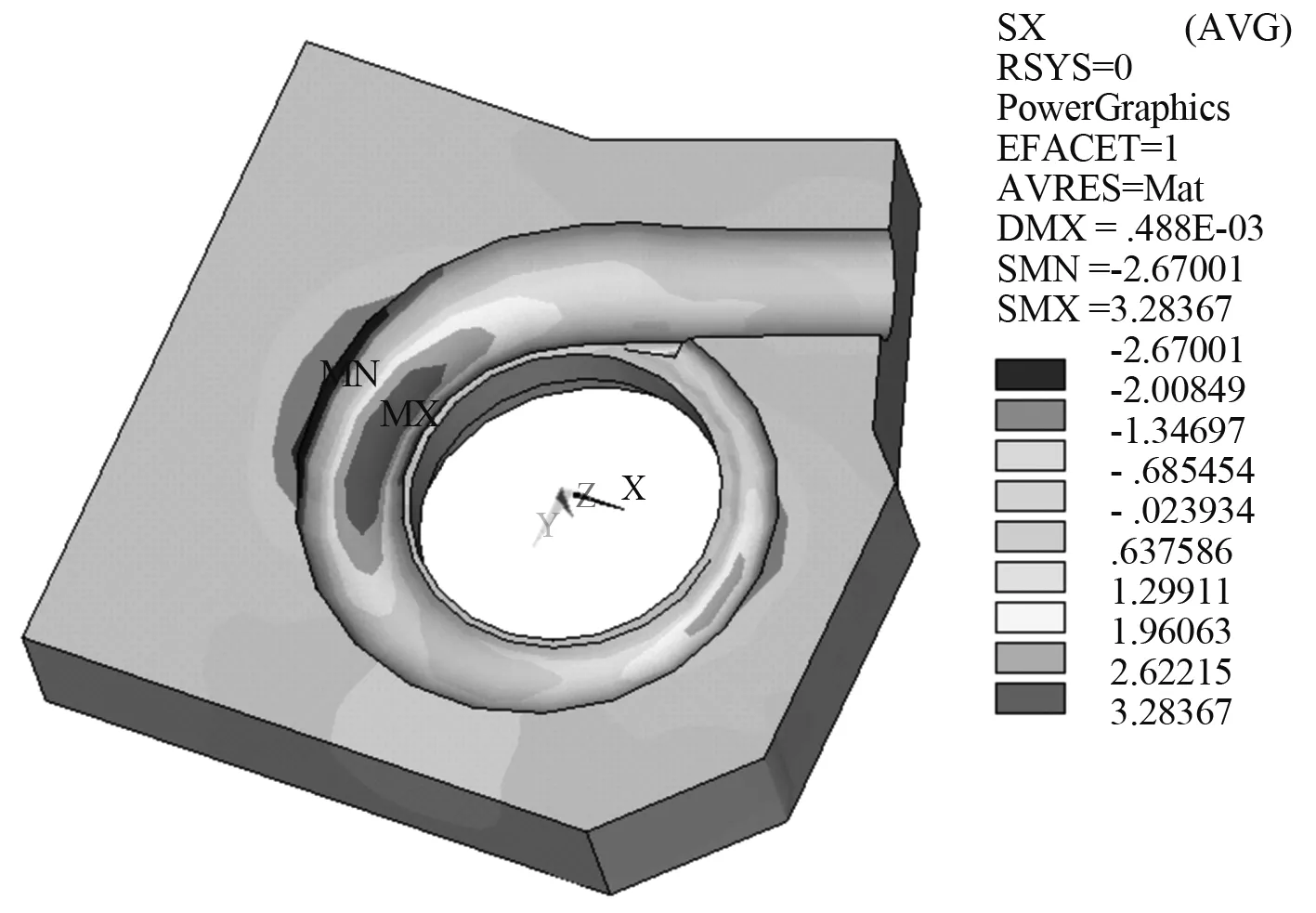

图8 工况2蜗壳混凝土X向应力 单位:MPa

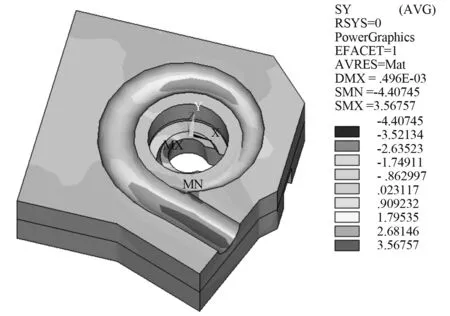

图9 工况2蜗壳混凝土Y向应力 单位:MPa

工况2相比工况1,蜗壳内水压力不变,保压值减小,因此各断面环向及水流向应力水平相比工况1明显增大,应力分布规律同工况1仍保持一致。环向应力最大值出现在2号断面蜗壳顶部内缘,应力值为3.70 MPa,沿径向远离蜗壳拉应力逐渐减小;水流向应力在4~9号断面的蜗壳腰部内缘附近最大,大小在0.56~1.09 MPa,相比工况1明显增大。

图10 工况2蜗壳混凝土Z向应力 单位:MPa

3.2 承载比计算分析

由钢蜗壳环向应力的平均值σ0,按下式计算外围混凝土的承载比η:

(1)

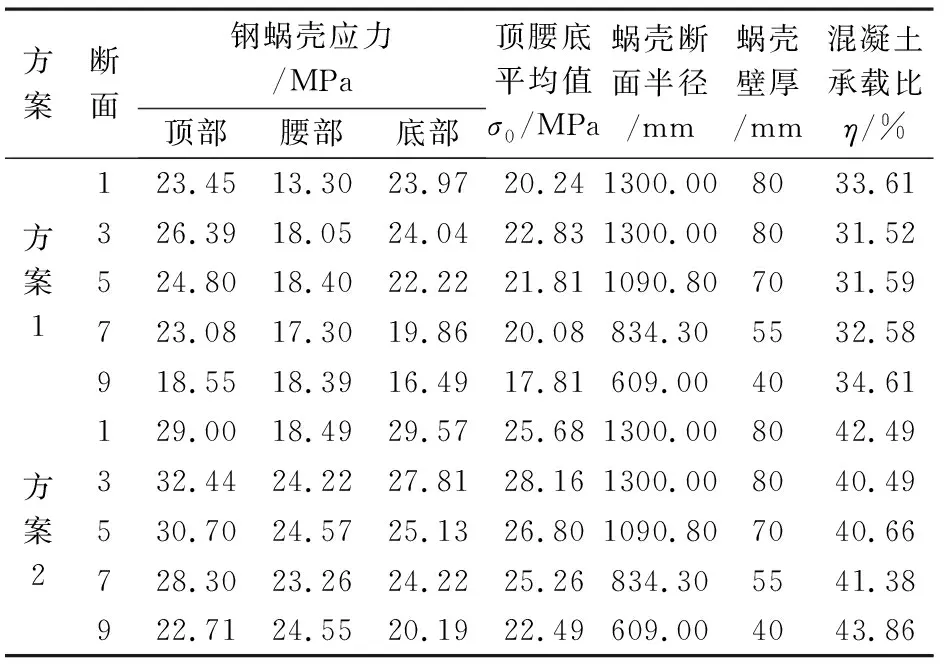

公式(1)中:δ为典型断面处钢蜗壳厚度,mm;r为典型断面处钢蜗壳半径,mm;σ0为钢蜗壳环向应力平均值,MPa;pb为蜗壳保压值,MPa;分别计算取2.79 、3.87 MPa;p为钢蜗壳设计内水压力,计算取7.6 MPa。钢蜗壳环向应力和混凝土承载比见表4。

表4 钢蜗壳环向应力和混凝土承载比

工况1保压水头为设计内水压力的一半,混凝土承载约为33%,钢蜗壳承担了大部分的内水压力;工况2由于其相比工况1保压水头小,故混凝土承载比有所提高,提高至42%左右。 因此,从工况1和工况2的混凝土承载比变化可以看出,保压值由3.80 MPa减小至2.79 MPa,混凝土承载比提高约9%。

3.3 混凝土配筋计算分析

根据三维有限元计算结果,对两不同保压方案的1~9号断面进行配筋计算及对比分析,计算公式如下:

(2)

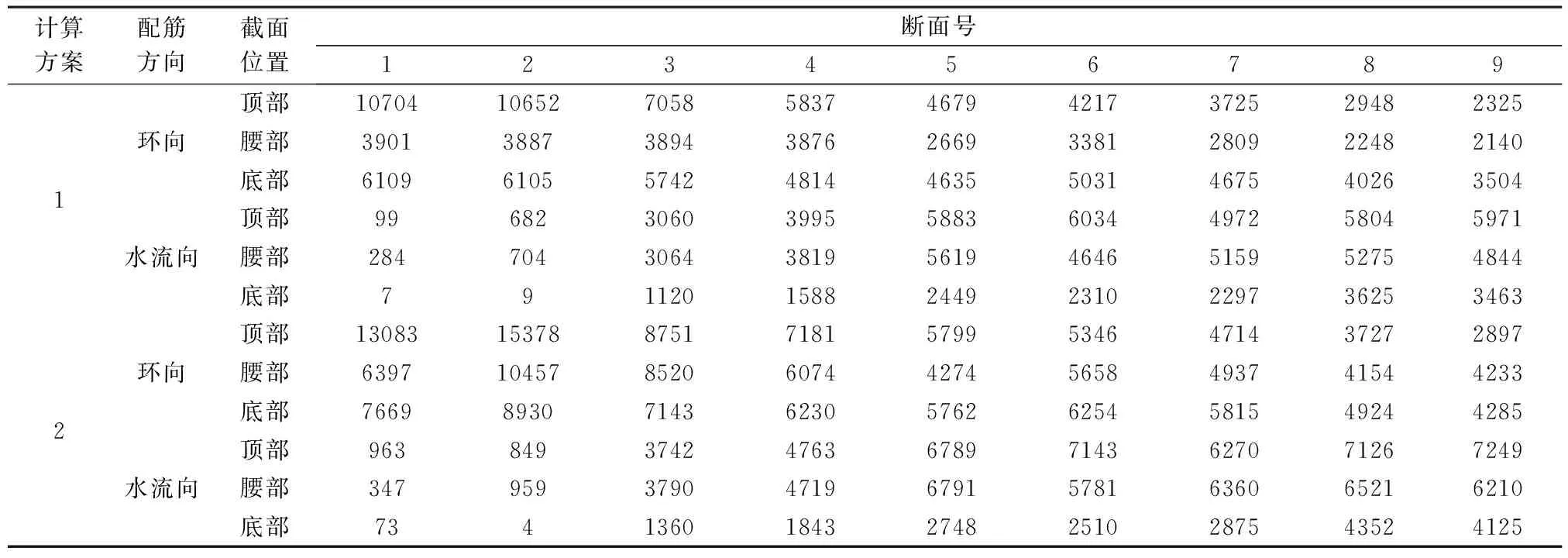

由于大多数断面拉应力范围均超过截面高度的2/3,因此配筋时Tc取为零;另外,计算时取钢筋混凝土结构系数γd=1.2,钢筋设计抗拉强度fy=360 MPa。根据每个截面的合力T(考虑结构重要性系数γ0=1.1,设计状况系数ψ持久状况取1.0),算出相应的钢筋面积见表5。

表5 蜗壳外围混凝土各断面配筋面积 /(mm2·m-1)

由表5分析可知:

(1) 对于环向配筋,断面1、2为直管段,该部位管径大、外包混凝土厚度相对较薄,混凝土拉应力和配筋面积均达到最大,3号断面以后随着蜗壳断面直径逐渐减小,混凝土厚度增加,配筋量随之减少。工况1直管2号断面段环向顶部最大配筋面积10 652 mm2,工况2达到15 378 mm2,增加约44.3%;腰部配筋面积工况1为3 887 mm2,工况2高达10 457 mm2,增加约169%。底部配筋面积工况1为6 105 mm2,工况2增至8 930 mm2,增加约46.27%。

(2) 水流向配筋在直管段较小,后续断面水流向配筋明显增加,在6号断面水流向配筋量达到最大。根据计算结果分析蜗壳外包混凝土蜗向应力,蜗向应力数值及分布规律均与环向应力有较大差异,环向应力在蜗壳顶部内侧附近数值大,甚至超过混凝土设计抗拉强度,远离蜗壳顶部点位时应力值迅速减小。水流向应力在截面上整体比较均匀,数值均不大,最大1.646 MPa也仅略大于混凝土抗拉强度,完全不计混凝土抗拉强度的配筋方法是偏保守的。

4 结 论

(1) 蜗壳保压值与蜗壳混凝土结构承载比、混凝土配筋量、机组振动、运行稳定性密切相关。保压值过大则混凝土结构受力越小,配筋量越少,工程投资越优,但低水头运行时蜗壳与混凝土之间缝隙值大对机组振动不利;保压值过小则蜗壳外围混凝土承担内水压力比例大,配筋量大从而投资加大,同时,钢筋间距过小及钢筋层数太多对混凝土浇筑及振捣质量有一定程度的不利影响,施工难度加大。

(2) 蜗壳保压值为2.79 MPa时,蜗壳环向及水流向应力相比保压值为3.8 MPa时有明显增大,但应力分布规律一致,直管段较蜗向其他断面环向拉应力值要大,其中蜗壳顶部、底部内缘环向拉应力较大,水流向总体应力水平较低。工况1及工况2环向拉应力最大值分别为2.99、3.7 MPa,位于2号断面蜗壳顶部内侧;蜗向最大拉应力值分别为0.94、1.09 MPa,出现在8号断面腰部偏上内缘。

(3) 蜗壳保压值为3.80 MPa时其外包混凝土承载比为33%,保压值减小至2.79 MPa时,外包混凝土承载比提高至42%,蜗壳外包混凝土承载比提高约9%。

(4) 当蜗壳保压值取为2.79 MPa时,蜗壳外围混凝土环向配筋量相比3.80 MPa保压水头有大幅增加,直管段配置3层Ø32@200 mm的钢筋还略显不足。工况2较工况1,直管段2号断面段环向顶部最大配筋面积增加约44.3%,腰部配筋面积增加约169%,底部配筋面积增加约46.27%。从混凝土配筋的角度保压水头取为3.80 MPa更为合理。

(5) 当蜗壳保压值为3.80 MPa时,钢蜗壳和座环强度并未充分发挥,理论上可以进一步提高保压水头。但考虑机组在死水位运行时蜗壳内压为5.22 MPa,仅高出保压水头1.42 MPa,如果进一步提高保压值,在低温季节蜗壳与外围混凝土可能出现脱空的情况,对蜗壳结构整体性和机组抗振存在不利影响。