7050铝合金柱件淬火及深冷过程变形预测*

2022-11-25龚利华刘存平

龚利华,杨 越,刘 勇,刘存平

(宜宾职业技术学院智能制造学院,四川 宜宾 644003)

超高强7050铝合金需要经过最后一道固溶时效热处理工艺提高综合性能。但固溶后的淬火过程引入较大的内应力,内应力总有向平衡态转变的趋势,使材料从外层到中心内部性能不稳定,而后期时效处理对应力消除效果也不明显[1],进而造成开裂、翘曲、变形等,缩短寿命[2]。因此,有必要对淬火及其消除工艺过程中的应力变形进行分析。

目前,对残留材料内部的应力测量较困难,且测量时间长,测量价格较高,而数值分析软件已大量应用于材料内应力的分析,且分析结果可靠[3]。深冷处理对材料残留的内应力消除效果较好,其工艺为淬火后放入-196 ℃液氮,再经过沸水或更高温度的盐浴处理[4-6],形成与淬火后过程内外相反的温差,与淬火残留的拉压内应力相反,从而抵消大部分残留内应力。由于柱形棒料为多数铝合金铸件的初始形状,本文以7050铝合金柱形为研究对象,采用数值分析软件Abaqus,预测淬火后的内应力与变形量,并分析深冷处理后的内应力与变形量,以提高柱件材料使用稳定性。

1 热处理数值分析的基本方程

热处理过程后的内应力与变形均为温差造成的不均匀收缩导致,因此数值过程需进行温度求解。若材料各向同性,根据能量守恒定律,可以得出分析瞬态热传导的基本方程(基于三维直角坐标系):

(1)

其中,λ—热传导系数(w/m/℃);Q—内热源热流密度(J/kg);ρ—密度(kg/m3);cp—定压比热容(J/kg/℃);t—时间(s);淬火冷却时,工件温度T随淬火过程进行不断变化,而ρ、cP、Q、λ与T相关。由于铝合金淬火第二相析出量很少,分析时,Q≈0。

已知(1)式初始条件下的温度分布,以及温度或换热边界条件,可以求解热处理过程温度场。

初始条件t=0时刻表达式:

(2)

给定物体某一边界条件上的辐射换热,对流换热条件:

q=HC·(T-T∞)+HS·(T-T∞)

=H∑·(T-T∞)

(3)

其中:H∑=HC+HS;q—通过边界的热量密度;T∞为介质温度;HC—间对流换热系数(工件—介质);HS—与环境的辐射换热系数。

由微小弹塑性变形理论,总应变包括以下几部分:

ε=εe+εp+εth+ε0+εtr

(4)

式中:εe—弹性应变张量;εp—塑性应变张量;εth—热应变张量;ε0—附加应变张量;εtr—相变塑性应变张量,忽略相变,εtr≈0。

2 淬火过程数值模拟模型建立

提高固溶温度有利于粗大第二相的溶解,提高时效析出动力,当固溶温度达到482 ℃时,合金中的s相几乎全部溶解[7]。本文柱件模拟固溶温度确定为482 ℃,淬火至室温(25 ℃)水中。铝合金实际淬火变形较小,其产生的热量也相对较少。可采用顺序耦合分析淬火过程,即将求解出的温度场分布作为已知条件,导入柱件进行热应力分析,最后得到淬火应力和变形,分析过程为:热分析→温度场→热应力→残余应力,变形。

由柱件结构特点,模拟分析其2D轴对称模型。建立的分析模型与网格如图1,热传导、应力应变单元分析分别采用DCAX4、CAX4R,分析过程中采用相同的网格划分。为了使模拟过程变形与内应力更可靠,模拟过程中随温度变化的热物性参数必须准确输入。其热膨胀系数通过热处理分析仪测量,热膨胀曲线如图2所示,其他热物性能及力学性能参数均参考文献[9-10]。

图1 7050铝合金柱件分析模型

图2 7050铝合金热膨胀系数

3 淬火数值模拟结果与分析

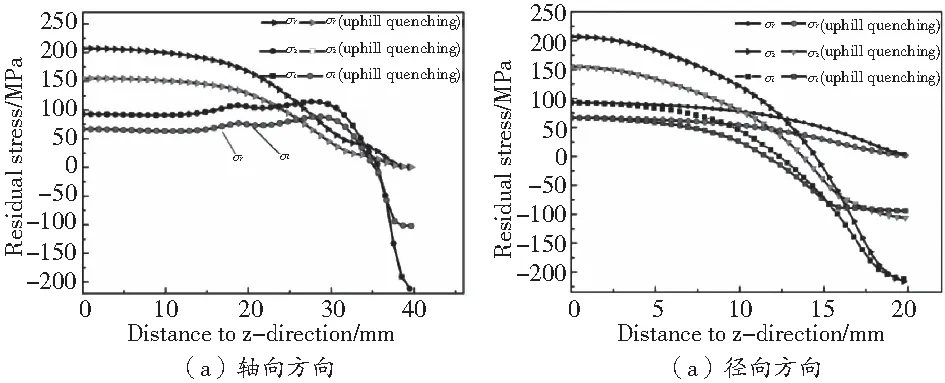

淬火后残留于柱件的内应力沿径向、轴向、环向分别为σr、σz、σt,其大小及分布特征如图3所示。从图可以看出,柱件表层的内应力受压,其值高达229.3 MPa,从表层到中心,压应力逐渐减小,拉应力逐渐增加。沿径向内应力、轴向内应力、σ环向内应力变化范围分别为-211~118 MPa (图3(a)),-222~207 MPa (图3(b))、-221~121 MPa(图3(c))。

图3 沿r、z、t方向的残余应力分布

沿分析模型轴向(OA)、径向(OB)两个方向,淬火及深冷处理后的变形量如表1,由表可以看出,由心部到表层,轴径两方向材料收缩量逐渐增大,轴向表层收缩量高达0.500 mm,径向收缩量高达0.254 mm。若柱件材料各向同性,利用分析得到的热膨胀系数,计算淬火时由T0到T1轴、径两个方向的变形量,理论计算公式如下:

表1 淬火及深冷处理后沿OA、OB方向的变形量

ΔL=L0αT(T0-T1),ΔR=R0αT(T0-T1)

(5)

其中,L0、R0分别为初始时刻试样长度、半径,平均线膨胀系数为αT。

固溶温度为482 ℃,淬火温度为室温(25 ℃)时,按式(5)理论计算得到轴向(OA)、径向(OB)两个方向变形量分别为:ΔL=0.480 mm,ΔR=0.240 mm,与模型仿真相近。

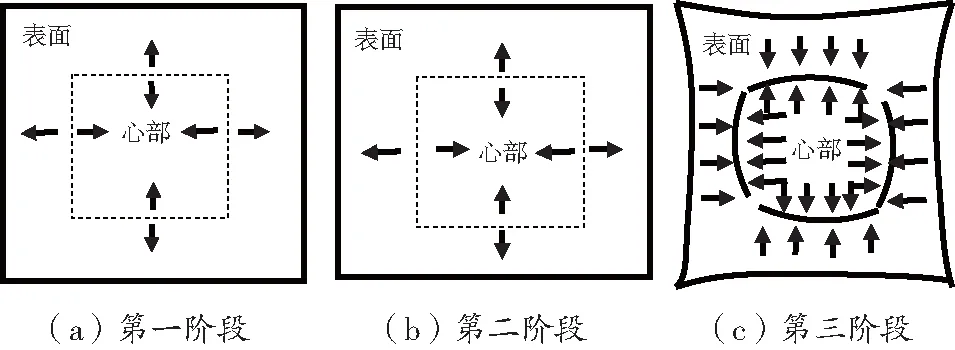

整个淬火过程应力演变如图4。主要包括三个阶段,第一阶段为刚淬火时,整个柱件温度较高,处于塑性变形状态,且表层金属温降速率明显高于心部,形成图4(a)所示的表层受拉心部受压的状态,此时无内应力残留于金属内部。第二阶段为柱件尺寸产生改变的阶段,当表层温度降至弹性状态,材料强度提高,中心温度处于塑性状态时,仍可产生收缩变形,此时仍无内应力残留,如图4(b)。在第三个阶段,表层与心部温度均降至弹性变形状态,随着淬火的进行,心部温度温降梯度更高,心部收缩受到表层金属的阻碍,整个柱件产生变形,呈现表层受压,心部受压的残留内应力状态,如图4(c)。

图4 淬火时应力演变简图

4 深冷处理数值分析结果与分析

对淬火后的柱件进行深冷处理,首先在侵入-196 ℃的液氮中,保温30 min,然后在200 ℃水浴中保温15 min,沿轴向(OA)、径向(OB)两个方向残留内应力变化如图5所示,可以看出,深冷处理可有效消除柱件残留内应力和变形量。轴向的残留内应力较大,为z、t方向,其中σz=σt,如图5(a)。深冷处理后σr、σz应力大小范围从0.4~207 MPa,-211.3~93 MPa降低为0.2~154.9 MPa,-102.6~66.5 MPa,径向方向的残留内应力σr、σz、σt分别从4.3~92.7 MPa,-216.3~207.1 MPa,-216.3~92.7 MPa下降至1.92~66.5 MPa,-106.3~154.9 MPa,-94.3~66.5 MPa,如图5(b)。表层压应力由211.3 MPa降低至106.5 MPa最大消除量达51%,而心部最大拉应力消除量为28%。深冷处理后收缩变形如表1所示,其轴向最大变形量从0.500 mm下降到0.3320 mm,径向最大收缩量从0.254 mm下降到0.165 mm,变形量分别减少33.6%、35%。

图5 淬火后与深冷处理后r,t,z方向残余应力对比

深冷处理过程和淬火过程应力演变原理相似,深冷处理时温度由-196 ℃提高至200 ℃,温差较大,高达396 ℃。而金属表层和心部温差与淬火时相反,深冷时形成内压外拉的应力。因此,可以抵消部分淬火残余应力,径向轴向两个方向的收缩量也相应降低。

5 结论

1)建立7050铝合金柱件淬火过程2D分析模型,模拟出柱件残留于内部的应力大小及分布情况,在柱件表面应力状态呈现压应力状态,其值高达211 MPa;从表层到心部,应力状态由压变为拉,心部的拉应力最大,轴向方向达到207 MPa。

2)根据热分析仪测量结果,拟合得到铝合金热膨胀系数与温度的曲线,由测量热膨胀系数计算柱件轴向和径向方向变形量,其中ΔL=0.480 mm,ΔR=0.240 mm,与模型仿真相近。

3)7050铝合金柱件深冷处理后,表面残留的压应力消除量最高可达51%,心部残留的拉应力为28%。沿轴方向最大收缩量从0.500 mm减少到0.332 mm,径向收缩则从0.254 mm减少到0.165 mm,深冷处理对残余应力及收缩变形有一定改善。