综掘巷道抽出式通风粉尘运移规律仿真模拟研究

2022-11-25陈天明王冰洋马陆军刘元强

张 凯,陈天明,王冰洋,马陆军,刘元强,张 猛

(1.国能亿利能源有限责任公司黄玉川煤矿,内蒙古 鄂尔多斯 017000;2.山东科技大学,山东 青岛 266590 3.曲阜益得机电设备有限公司,山东 曲阜 273100)

0 引言

随着煤矿井下机械化、智能化作业程度的不断提高,矿井下粉尘污染日益加重,掘进面是井下作业时主要的产尘点之一[1-2]。据相关研究统计,掘进面在不采取任何降尘措施的情况下,其全尘浓度可达到1 300 mg/m3,掘进面附近甚至高达3 500 mg/m3,呼吸性粉尘浓度可达800~900 mg/m3,当这些高浓度的粉尘不断聚集,到达一定浓度会产生粉尘爆炸的危险,其破坏性强巨大,同时漂浮在空气中的粉尘会被工作人员吸入呼吸道中,长年累月,使得人员患有“尘肺病”等职业病。高浓度的粉尘已经严重危害到人员的身体健康以及井下的生产安全[3-4],粉尘问题成为了亟需解决的煤矿安全问题之一。目前掘进面通风除尘主要采取压入式通风进行稀释粉尘浓度,但是由于压入式通风方式的特点是往掘进面高速吹入新鲜风流,快速吹散作业时产生的粉尘,这也就导致了粉尘会随风流扩散到整个掘进巷道,使得整个掘进巷道被粉尘所污染[5]。为了控制粉尘对巷道整体的污染,抽出式通风以其自身的特点具备了控尘和除尘的两方面优势,抽出式通风使得风流由于其抽出风筒负压的作用,随巷道方向流入工作面,将粉尘控制在掘进面附近,然后随着风流被风筒抽出工作面,有效的解决了粉尘污染整个巷道的问题[6-7]。为进一步研究抽出式通风方式下的风筒不同布置方式对其控尘和除尘效果的影响,运用计算机流体仿真软件对其抽风筒风口距掘进面的距离以及风筒风速2个参数不同设置进行研究,确定其最优的风筒布置方式,给与现场降尘设备的安装提供一定的理论指导意义。

1 工作面模型搭建

1.1 物理模型

由于其粉尘分布大多聚集在掘进巷道工作面30~50 m范围内,同时为了加快计算速度,将计算模型进行简化,建立巷道模型简(如图1所示)。巷道模型全长为30 m,巷道断面宽4.2 m,高为3.4 m,内置掘进机,巷道断面为半圆拱形,断面面积18.4 m2,周长为16.3 m,风筒距离巷道底板高2.8 m,其半径为0.8 m。

图1 巷道模型简图

1.2 数学模型

煤矿井下作业时产生的粉尘在巷道内的运动是多重因素作用的结果,可以简化为流体的阻力,自身的重力以及自身的浮力,其他因素可以忽略不计,粉尘在巷道内的扩散可以简化为等强度一维纵向扩散,一般在巷道内某一时刻产生粉尘颗粒,用其扩散方程进行描述[8]。

扩散方程:

式中:ρ为粉尘平均质量浓度,mg/m3;v为平均速度,m/s;K为综合扩散系数;t为扩散时间,s;

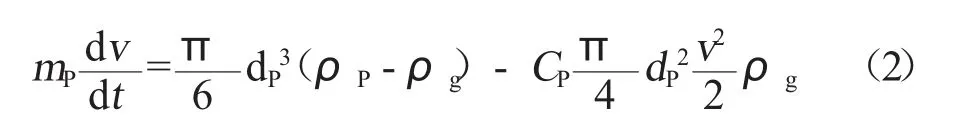

根据牛顿力学定律,粉尘在空气中的运动方程可列为:

式中:mP为粉尘总质量,kg;v为粉尘与空气相对速度,m/s;t为时间,s;ρP为粉尘密度,kg/m3;ρg为气体密度,kg/m3;dP为粉尘的粒径,m;g为重力加速度,m/s2;CP为阻力系数。

2 仿真模拟

2.1 仿真基本假设

在流体仿真开始前要对其仿真模型以及仿真环境进行基本假设。

1)掘进巷道内的空气在没有其他通风设备进行通风的情况下,巷道内部的空气流动速度变化不大且基本保持稳定,巷道内部的空气基本密度保持稳定不变,且性质为不可压缩流体。

2)巷道内部温度变化忽略不计,巷道模型进行模拟时内外不进行温度交换,基本温度保持不变。

3)风筒内的风流具有各向相同的属性,包括速度。压力、密度等属性不随时间的变化而变化。

4)将煤尘颗粒视为球形颗粒,且不考虑颗粒之间的相互影响和凝聚,并且认为模拟过程中只有煤尘球颗粒产生,不产生其他粉尘颗粒。

2.2 边界条件设置

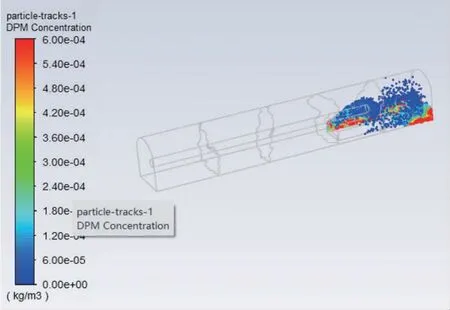

运用FLUENT进行煤矿掘进面仿真分析时,要对其边界条件进行准确的设置对其计算结果是极其重要的。粉尘运移是典型的气固两相流模拟,一般对于颗粒体积率在10 %以内的模拟仿真,选用DPM模型进行模拟。

DPM模型也即是将空气视作为背景流体,将煤尘颗粒视作为分布在空气中的粒子[9-10]。

此次模拟采用欧拉-拉格朗日法进行模拟,欧拉-拉格朗日法下的DPM模型就要先进行风流连续相稳态计算,待连续相计算收敛结束后,加入离散相颗粒进行非稳态计算,直到计算结束。本次仿真连续相计算收敛后进行离散相计算,离散相计算4 000步,观察其粉尘在巷道内的分布情况。根据已有的参考资料[10-11],对边界条件以及离散相进行设置,具体设置见表1。

表1 边界条件及离散相参数

其中水力直径、湍流强度由下式3、4计算

式中:dH为水力直径,m;A为巷道断面积,m2;S为过流断面上流体与固体壁面接触的周界线,m。

式中:dH为巷道水力直径,m;ρ为空气密度,kg/m3;v为风流速度,m/s;u为风流粘性系数;

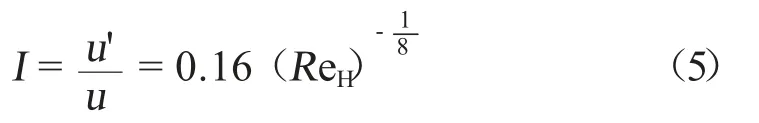

式中:I为湍流强度;u'、u为湍流脉动速度与平均速度,m/s;ReH为雷诺数。

3 仿真结果分析

建立好的仿真模型进行网格划分,选择适应性较好的非结构化网格,为了后续仿真快速收敛以及计算结果准确,将网格质量均控制在0.85以上。将模型导入仿真软件FLUENT中,进行边界条件设定,等待计算结果。工作人员呼吸带高度一般在1.5 m左右,掘进机司机工作处呼吸高度在1.7 m左右,因此后续仿真将呼吸带高度以及司机工作处呼吸高度的粉尘分布情况作为主要指标进行研究。

3.1 风筒出口距掘进面距离对粉尘分布影响

为研究抽风口距离掘进面的距离对粉尘分布的影响,将风筒的抽风速度设置为-10 m/s不变,风筒风速设置为负值表示风流吸入管道的,以风筒口到掘进面距离为自变量,分别选取1、2、3、5、7 m的距离,建立5组仿真模型,依次进行仿真模拟,等到仿真结束,得到如图2到图6所示的粉尘分布图。

图2 风筒口距离掘进面1 m

图3 风筒口距离掘进面2 m

图4 风筒口距离掘进面3 m

图5 风筒口距离掘进面5 m

图6 风筒口距离掘进面7 m

由图2到图6明显可以看出,抽出式通风可以很好的将粉尘控制在掘进面附近,防止粉尘扩散到整个巷道内,当风筒口距离掘进面1 m时,可以看出粉尘被全部控制在风筒口下方,局部粉尘浓度大,而此时粉尘聚集处正是司机工作处,高浓度的粉尘聚集在此处对司机的健康危害以及视线造成巨大影响。

随着风筒出口距离掘进面的距离加大,粉尘开始向四周扩散,但整体仍旧控制在掘进机周围,此时粉尘平均浓度大幅度降低,粉尘由于风流及自身重力作用在距离地面高0.5 m以内出现高浓度区域。当风筒口距离掘进面5 m时,粉尘整体浓度和扩散范围都相对较低,此时抽风除尘效果较好。

3.2 风筒风速随粉尘分布的影响

风筒风速的大小对粉尘分布的影响较大,因此控制风筒出口到掘进面距离为5 m以及其它参数不变,选择8、10、12、14、16 m/s几个不同风速,分别进行仿真分析,确定其风速对粉尘分布的影响。其仿真得到对不同风速下距离地面1.5 m(呼吸带)高度的粉尘分布情况,如图7所示。

图7 呼吸带高度不同风速粉尘分布图

由图7可以看出,当抽风筒风速为8 m/s时,相对其它风速其呼吸带高度的粉尘浓度相对较低,但从总体上来看,随着风速的改变,呼吸带高度的粉尘浓度分布基本一致,局部范围的高浓度粉尘基本均分布在无风筒侧的掘进机尾部,也就是说,改变风速对于呼吸带高度的粉尘分布影响不大。

图8 司机侧高度不同风速沿程粉尘分布折线图

通过仿真测定风筒下方距地面高度1.7 m(司机处)处,巷道沿程方向的粉尘浓度分布如图8所示。由图8可以清晰看到粉尘全部分布在距离掘进面10 m范围内;当风速为16 m/s时,在距离掘进面1m范围内粉尘浓度极高;当风速为10 m/s时,在距离掘进面6~9 m范围内会出现局部高浓度区,且粉尘整体平均浓度较高;风速为12 m/s时,在距离掘进面5 m和8 m处出现了高浓度粉尘区域;当风速8 m/s时,粉尘的沿程浓度一直处于较低的状态。因此综合考虑工人呼吸带以及司机呼吸处的粉尘分布状况,当抽风筒风速8 m/s时,除尘效果较为理想。

4 结论

1)风筒口距离掘进面的距离对粉尘分布具有较大影响,随着距离增大,粉尘扩散范围相对增大,但粉尘被稀释,整体平均浓度降低,当风筒口距离掘进面5 m时,粉尘整体浓度和扩散范围都相对较低,此时抽风除尘效果较好。

2)抽风筒风速对于呼吸带高度粉尘分布影响较小,但对于司机处的粉尘浓度影响较大,综合考虑工人呼吸带以及司机呼吸处的粉尘分布状况,当抽风筒风速为8 m/s时,除尘效果较为理想。

3)相对于压入式通风,抽出式通风可以更好的防止粉尘扩散,防止粉尘污整个巷道,有效的将粉尘控制在距离掘进面10 m范围内。在掘进机尾部无风筒侧会出现局部范围的高浓度粉尘,因此可以在此处安装局部喷雾降尘,以进一步降低粉尘浓度。

4)通过对风筒不同布置情况下的压入式通风进行仿真分析,观察其粉尘分布情况,可以给予现场各类降尘设备的安装提供一定的理论指导意义。