永红煤矿下分层巷道布置及支护技术研究与应用

2022-11-25董合祥

董合祥

(晋能控股集团有限公司,山西 大同 037003)

0 前言

分层开采是我国曾长期应用的一种厚煤层采煤法,随着大采高和放顶煤开采技术的发展,分层开采技术已少用,上分层工作面回采时若采用留区段煤柱方法,则下分层回采过程中存在应力集中区的问题[1-6]。对于区段煤柱在井田边界的特殊情况,下分层回采巷道布置于采空区下方,会造成一定的煤炭损失,布置于区段煤柱下方,巷道维护困难,但可以多回收一定宽度的煤柱[7-10]。本文基于永红煤矿下分层地质和开采技术条件,以巷道布置及支护设计为对象,研究了在边界区段煤柱影响下,底板煤岩层的应力和变形破坏规律,通过数值模拟和技术经济比较,确定了下分层回采巷道的合理位置和支护技术,并进行了工业性试验。

1 试验巷道生产地质条件

1.1 工程概况

永红煤矿井田位于沁水煤田南部,主采煤层为山西组3号煤层,平均埋深287.29 m,平均厚5.98 m,倾角3°~6°,属近水平煤层,地层综合柱状见图1。

图1 永红煤矿地层综合柱状图

3号煤层采用分层开采技术,上下分层采高均为3 m,上分层回采巷道采用双巷布置与掘进技术,区段煤柱宽度20 m,上分层已基本开采完毕。如图2所示,以3513下分层工作面回采巷道布置为例,说明下分层巷道布置要研究的问题。

图2 永红煤矿3513下分层回采巷道布置

对于A类区段煤柱,两侧均为采空区,根据以往开采经验,回采巷道采用内错布置,内错距离9 m(图中巷道a),结合沿空留巷技术,可回收煤柱下方的资源,满足安全生产需要。

对于B类区段煤柱,一侧为采空区,另一侧为30 m宽井田边界煤柱,若将下分层回采巷道布置在采空区侧(图中巷道b),则可避开煤柱应力集中的影响,巷道易于维护,但损失一定的煤炭资源。若布置在区段煤柱下方(图中巷道c),则可多回收一定的煤炭资源,但巷道难于维护,问题的关键在于确定合理的外错距离及支护技术。

1.2 巷道围岩力学特性测试

选取3513下分层回采巷道煤层及顶底板岩层,制做试验巷道围岩力学性能测试试件。实验采用MTS岩石力学刚性伺服机,测试内容包括单轴抗压强度、单轴抗拉强度和剪切强度,部分测试结果见表1。

表1 单轴抗压强度测试结果

实验得出煤岩体的单轴抗压强度>抗剪强度>单轴抗拉强度,抗剪强度大约为单轴抗压强度的20%~40%,单轴抗拉强度大约为单轴抗压强度的5%~15%。

2 一侧采空煤柱下方底板应力分布和变形破坏规律

2.1 数值模型

以3513工作面生产地质条件为基础,利用FLAC3D数值计算软件,建立数值分析计算模型。模型空间上以3号煤层为中心,包括煤层顶底板一定厚度的岩层,体积为120×100×79(m3),给模型的x、y方向左右边界面及z方向底边界面施加固定,模型上端施加6.25 MPa的法向面力,侧压系数取1.2。

模型采用摩尔-库仑破坏准则,依据3513巷道围岩力学性能测试结果及经验数据,确定本模型的煤岩层物理力学参数见表2。

表2 煤岩层物理力学参数

2.2 应力场分布规律

一侧采空煤柱下方底板应力场分布如图3所示,包括垂直应力、水平应力和剪应力。横轴上-20~0 m在3513工作面下方,0~20 m在区段煤柱下方,20~50 m在边界煤柱下方,纵轴高30 m,上分层底板处为纵轴原点。

图3 一侧采空煤柱下方底板应力场分布

垂直应力在煤柱中非对称性分布,偏采空区侧,在距煤柱边缘6~8 m范围内达到最大值30 MPa,集中系数3.6。最大水平应力位于区段煤柱边缘(靠边界煤柱侧)下方5~8m范围内,集中系数1.5。最大剪应力位于煤柱下方5~10 m范围,剪应力“零”度线在采空区侧扩散角为45°左右。在z=0 m即下分层回采巷道布置水平上,应力分布见下图。

图4 煤层底板处应力分布规律

在煤层底板水平上,煤柱内垂直应力偏采空区侧分布,水平应力和剪应力偏边界煤柱侧,最大垂直应力集中系数2.8,最大水平应力集中系数1.4。在上分层回采巷道下方,垂直应力和水平应力均出现应力释放现象,垂直应力释放程度大于水平应力。

2.3 弹塑性区分布规律

弹塑性区分布见图5,横轴-20~0 m在3513工作面范围,0~20 m在区段煤柱范围,20~50 m在边界煤柱范围,纵轴高30 m,上分层底板处为纵轴原点。

图5 一侧采空煤柱下方弹塑性区分布

塑性区已贯通区段煤柱,以剪切破坏为主,煤柱中部塑性区高度达到4 m,偏采空区侧塑性区分布范围要大于偏边界煤柱侧。3513面采空区下方塑性区深度达到15 m,上分层回采巷道周围塑性区为环形分布,巷道偏区段煤柱一侧塑性区宽度大。

2.4 位移场分布规律

一侧采空煤柱下方底板位移场分布如图6所示,包括总位移、水平位移和垂直位移。

图6 一侧采空煤柱下方底板位移场分布

在3513上分层采空区周围总位移量最大,达到200 mm,区段煤柱内总位移量在50~100 mm之间,边界煤柱内总位移量基本小于30 mm。垂直方向上,煤柱下方煤岩层有向底板运动的趋势,采空区下方煤岩层有向顶板运动的趋势,“零”位移等值线基本沿采空区边缘竖直向下。水平方向上,煤岩体运动趋势不明显,煤层底板处位移场分布情况见图7。

图7 煤层底板处位移场分布规律

垂直位移在煤柱下方为负值,即有向底板运动的趋势,最大位移量55 mm,在采空区下方为正值,即有向顶板运动的趋势。水平位移量较垂直位移量较小,导致总位移量基本等于垂直位移量。

3 下分层工作面回采巷道合理位置的确定

一侧采空煤柱下方回采巷道若采用内错式布置,巷道处于采空区下方,巷道易于维护,同时造成一定的煤炭损失;若采用外错式布置,巷道处于煤柱下方,巷道难于维护,但可多回收一定宽度的煤柱,有必要对外错式布置做详细技术分析。

3.1 回采巷道支护方案

依据工作面的开采地质条件,提出采用锚网索+架棚联合支护形式,见图8。

图8 下分层巷道支护方案模拟

顶板:锚网索+工字钢棚护顶。锚杆规格:φ22 mm×22 00 mm,间排距:800 mm×800 mm,配合W型钢带。锚索规格:φ21.8 mm×12 000 mm,间排距为1 200 mm×1 600 mm,托板为300 mm×300 mm×16 mm。矿用11号工字钢架棚支护,中部加中柱,每2排锚杆加固1排工字钢棚,菱形金属网规格:50 mm×50 mm。

两帮:锚杆+钢筋梯子梁护帮。锚杆规格:φ22 mm×2 200 mm,间排距:800 mm×800 mm,每排3根,托板规格150 mm×150 mm×10 mm,菱形金属网规格:50 mm×50 mm。

3.2 围岩变形特征与巷道位置的关系

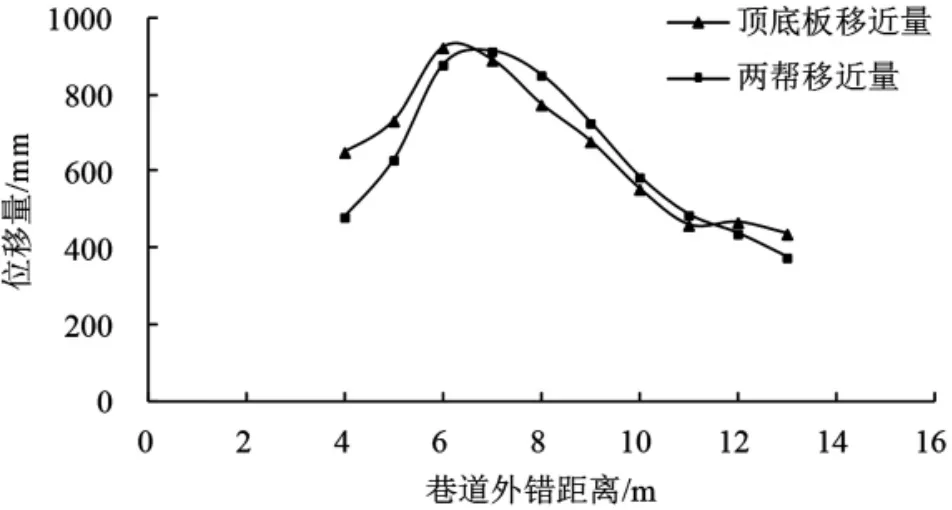

巷道位置布置是否合理直观反映在巷道围岩变形程度上,围岩变形程度的大小也是选择巷道位置的最重要依据,巷道围岩变形包括垂直位移和水平位移,一侧采空煤柱下方回采巷道围岩变形特征与巷道位置关系如图9所示,x为回采巷道外错距离。

顶底板移近量和两帮移近量均呈钟形分布,趋势基本一致,在x=6~8 m范围内,达到最大值,x=10~13 m范围内,达到最小值并趋于缓和,巷道围岩变形控制在400 mm左右,基本满足生产要求。上分层和下分层回采巷道锚杆支护系统中,锚杆长度为2.2 m。若巷道右帮煤柱过窄,巷道开挖后使锚杆锚固在破碎围岩中,锚固力下降,锚杆的支护作用降低,并且存在由于煤柱的破裂变形造成漏风的危险。这就要求巷道右帮煤柱的宽度大于两顺槽锚杆锚固合计范围(4.4 m),综合考虑决定选择x=11 m作为下分层巷道的合理位置。

图9 巷道围岩变形特征与巷道位置关系

4 井下工业性试验

掘进和回采期间对巷道围岩进行了观测,共布置8个观测点,间距100 m,见表3。掘进期间顶底板和两帮最大位移量基本控制在350~400 mm,一般掘出10 d后进入稳定阶段,之后围岩变形速度明显下降,趋于稳定。回采期间,超前工作面20 m范围内巷道围岩变形有增大趋势,但不明显,应加强支护。

表3 掘进和回采期间围岩变形/mm

5 结语

1)模拟了一侧采空煤柱下方底板应力和变形破坏规律。应力分布在煤柱中有明显的非对称性,垂直应力集中偏采空区侧,在距采空区边缘6~8 m范围内达到最大值,最大应力集中系数3.6。煤柱中塑性区已贯通,高度达到4 m,以剪切破坏为主。煤柱内煤岩体有向底板运动的趋势,垂直位移量50~100 mm,水平运动趋势不明显。

2)对于一侧采空煤柱下方回采巷道,提出了锚网索+架棚联合支护的护方案,模拟了围岩变形特征与巷道位置的关系,顶底板和两帮移近量均呈钟形分布,趋势基本一致,外错距离在6~8 m范围内,围岩变形量达到最大值,在10~13 m范围内达到最小值并趋于缓和。考虑到巷道两侧煤柱的宽度大于锚杆锚固范围(4.4 m),最终确定外错距离11 m。

3)在3513下分层回风巷进行了工业性试验,在掘进和回采期间对巷道表面位移进行了观测,位移量控制在500 mm以内,也验证了巷道位置选择及支护参数的合理性。