蠕变时效成形曲率对7075合金疲劳裂纹扩展的影响

2022-11-25洪大亮邓运来张劲郭晓斌

洪大亮,邓运来,,张劲,郭晓斌

(1.中南大学 轻合金研究院,湖南 长沙,410083;2.中南大学 材料科学与工程学院,湖南 长沙,410083)

蠕变时效成形(creep aging forming,CAF)作为大型整体加筋壁板构件一次成型的制造工艺方法[1-2],已被广泛应用于制造航空航天用多曲率复杂结构件。Al-Zn-Mg-Cu 合金因其具有低密度、高强度、优异的断裂韧性和抗疲劳性能[3-5],自CAF 工艺被开发以来,就一直是研究热点。JESHVAGHANI 等[6-7]研究了7075 铝合金蠕变时效成形工艺的时间和温度对回弹量和力学性能的影响,发现随着温度的升高和时间的延长,蠕变后的回弹量逐渐减少;采用先高温成形后低温蠕变时效的工艺,能保证力学性能不降低,同时提高合金的耐蚀性。王宇等[8]研究了振动外场对固溶淬火态7055 铝合金板材蠕变时效成形的影响,发现振动蠕变时效成形可以加速应力松弛,降低回弹,促进析出相均匀分布从而提高强度。WANG等[9]先对7150 铝合金进行适当的回归再时效(retrogression and re-aging,RRA)处理,再进行蠕变时效,发现由RRA+蠕变时效制备的7150 铝合金构件力学性能和电导率以及成形效率均有大幅提升。

近年来,为了提高材料在复杂环境下长时间工作的寿命,研究人员对Al-Zn-Mg-Cu 合金的疲劳性能进行了大量研究,重点研究了内部因素(如第二相[10]、晶界无析出区(participate free zone,PFZ)[11-12]、析出相[13]、晶界以及晶粒取向[14]等)、外部因素(如应力比[15]、缺陷[16]、残余应力[17-18]等)对疲劳裂纹扩展(fatigue crack propagation,FCP)速率的影响。这些因素显著影响裂纹的扩展模式,使裂纹偏转、分叉或闭合,从而影响材料的抗疲劳裂纹扩展性能[19]。WEN 等[20]通过对比欠时效、峰时效和过时效态Al-Zn-Mg-Cu合金的疲劳裂纹扩展行为,发现随着时效处理的进行,材料的疲劳性能逐步提高,且在过时效状态下,材料的疲劳性能最好。LI 等[21]研究了晶粒尺寸和晶粒取向对铝合金抗疲劳裂纹扩展性能的影响,发现提高Goss 织构强度和细化Goss 晶粒可以有效地降低疲劳裂纹扩展速率。

虽然人们对CAF 和FCP 已进行了较多研究,但先前的研究主要集中在第二相、织构、晶界及晶粒取向等因素对FCP 的影响,对于蠕变时效成形过程中消减内应力以提高材料性能的研究较少。为此,本文采用蠕变时效成形、室温拉伸、疲劳裂纹扩展速率实验等方法和扫描电镜、电子背散射衍射、X 射线衍射等表征手段,研究T6 态7075铝合金薄板蠕变时效成形后残余应力消除对材料性能尤其是FCP的影响。

1 材料与实验

本研究所使用的原材料为2.5 mm厚的7075热轧铝合金板材,其主要化学成分见表1。首先从原始板材的轧制方向锯切4块长×宽×厚均为480 mm×200 mm×2.5 mm的矩形板材,然后进行T6热处理。热处理制度为:在470 ℃下固溶1 h,室温水淬(淬火转移时间不超过3 s),然后在120 ℃的箱式电阻炉中进行时效处理24 h,得到T6 态的7075 轧制板材。

表1 7075铝合金的化学成分(质量分数)Table 1 Chemical composition of 7075 alloy(mass fraction) %

1.1 蠕变时效成形实验

蠕变时效成形实验在热压罐中进行,热压罐的温度和压力由比例-积分-微分(proportional-integral-derivative,PID)系统控制,精度分别为±1.5 ℃和±0.01 MPa,具体实验过程如下。

首先,将板材放在可调式点阵模具上,通过调节螺栓柱得到3种曲率的模具成型面,曲率半径分别为300,600 和1 800 mm,在0.10 MPa 的压力下使板材与模具成型面接触,随后将板材和模具一起放入热压罐中;热压罐升温至153 ℃,升温速率为2.0 ℃/min,在升温的过程中将成型压力逐渐升高至0.5 MPa,升压速率为0.05 MPa/min,经过校核发现该压力足以使板材充分贴合成型面,保温10 h;最后卸载,蠕变时效后卸去载荷并随罐冷却至室温,得到所需要的实验材料。

实验分为5 组,将CA300,CA600 和CA1800样品在153 ℃下蠕变时效成形10 h,其对应变形曲率半径分别为300,600 和1 800 mm。峰时效态样品标记为T6,峰时效后153 ℃下进行人工时效处理10 h的样品标记为T7。

1.2 力学性能、FCP实验和残余应力测试

拉伸试验尺寸如图1(a)所示。采用机加工制备标距长度为26 mm、横截面长×宽为6 mm×2 mm的拉伸试样,拉伸性能实验按照“金属材料室温拉伸实验方法”[22]在DDL-100实验机上进行,拉伸速度为2 mm/min。

在MTS landmark 高频疲劳机上进行疲劳裂纹扩展速率(FCP)实验,根据国标GB/T 6398—2017[23]相关要求进行试验,紧凑型拉伸(compact sample,CT)试样取自板材的R-T方向,取样示意图及CT试样尺寸如图1(b)和图1(c)所示。为避免机加工影响,对样品的表面进行抛光处理,且抛光方向垂直于预制裂纹方向。实验施加正弦循环载荷,应力比R=0.1,频率为10 Hz。采用柔度法检测实验过程中的疲劳裂纹扩展速率,每组FCP实验取3个平行样品,其中2 个用于测量FCP,第3 个样品在裂纹长度达到10 mm 时被取出,用于后续的裂纹扩展区域组织表征。

图1 取样示意图以及CT试样、拉伸试样尺寸Fig.1 Schematic drawing and CT and tensile specimen sizes

采用Bruker D8-Discover 型X 射线衍射仪进行残余应力测试。对于理想的多晶体,在无应力的状态下,不同方位的同族晶面间距是相等的,而当受到一定的残余应力σ时,不同晶粒的同族晶面间距随晶面方位及应力发生有规律的变化,从而使X 射线衍射谱线发生位偏移,根据位偏移可以计算出残余应力[24]。测试方法为倾侧固定角法。将样品倾斜放置,与水平面夹角分别为0°,15°,30°和45°,衍射晶面为(111),2θ扫描起始角为76°,终止角为80°,扫描步距为0.1°,计数时间为0.5 s。最后,测量板材的残余应力。

1.3 微观结构表征

EBSD 观察的面为R-T平面,样品依次经粒径为28~40,7~10 和2.5~3.5 μm 砂纸以及粒径为7~10 μm金相砂纸打磨,然后使用粒径为0.5 μm金刚石抛光膏进行机械抛光后,在体积比(即高氯酸与酒精体积之比)为1:9的混合液中进行电解抛光,其中电压设置为20 V,电解时间为5~7 s,电解抛光后立即使用酒精清洗,并自然风干。采用ZEISS EVO MA10 扫描电子显微镜对裂纹扩展路径进行EBSD分析,设定步长为0.7 μm。并使用TSL OIM Analysis 6.5分析EBSD数据。

2 结果与讨论

2.1 疲劳裂纹扩展速率(FCP)曲线

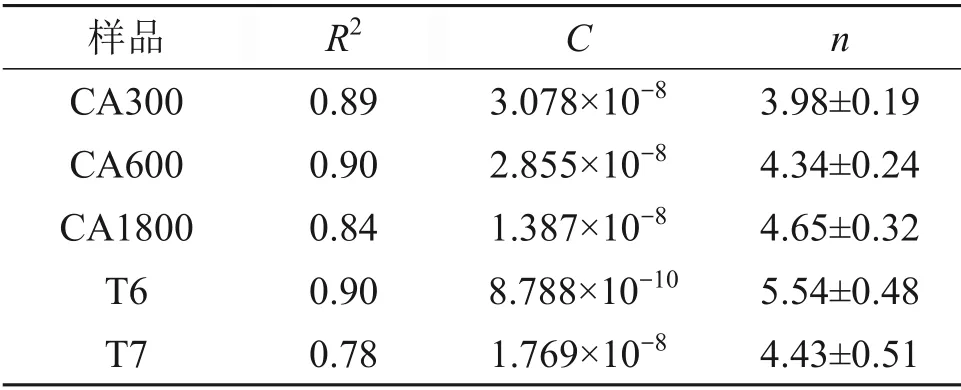

图2所示为5种样品的FCP曲线以及裂纹长度随循环次数变化的曲线,其中FCP曲线中da/dN是关于应力强度因子范围ΔK的函数,在双对数坐标系中,ΔK与da/dN呈线性关系,即da/dN=C(ΔK)n[25],其中C和n为材料常数。表2所示为5种样品的C,n以及拟合曲线的相关系数(R2)对比。材料常数n反映了样品在裂纹稳态扩展区(Paris区)疲劳裂纹扩展速率FCP(对应的变量符号为vFCP),n越大,则vFCP越高[26]。从表2 可以看出CA600,CA1800 和T7 态样品的n非常接近,分别为4.34,4.65 和4.43;T6 态样品n最高,为5.54,即T6 态样品的裂纹扩展速率最快;CA300 样品的n最小,为3.98,表明CA300样品具有最低的疲劳裂纹扩展速率。由图2(f)可以看出:当裂纹长度扩展到11 mm时,T6 态样品的循环次数为9 500 次,而CA300,CA600,CA1800 和T7 态样品的循环次数分别为21 000,18 000,17 252和18 558次,T6 态样品循环次数明显比其他4 个样品的少;当裂纹长度为19 mm 时,CA300 样品循环次数分别比CA600,CA1800,T6 态和T7 态样品的多11 227,12 406,19 500 和11 413 次,结果表明在裂纹稳态扩展阶段,CA300 样品的vFCP最低,相对于T6 态样品降低了28.2%,CA600 和CA1800 样品的vFCP相对于T6 态样品分别降低了21.7%和16.0%,这与表2 所示结果相吻合。

图2 5组样品的FCP曲线及裂纹与循环次数曲线Fig.2 FCP curves of five groups of samples and curves of crack length and cycle number

表2 5组样品对应的C和nTable 2 Specific values corresponding to C and n of five groups samples

2.2 反极图、形核平均取向差图和残余应力图

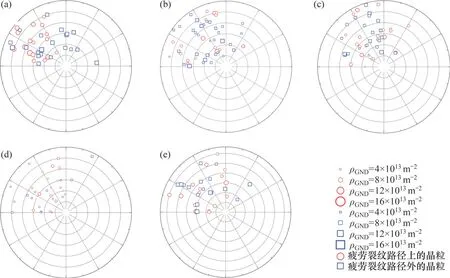

图3 所示为5 种样品的反极图(inverse pole figure,IPF)以及对应的形核平均取向差(KAM,对应的变量符号为eKAM)图。eKAM可以用于表征晶内位错密度[27]。由图3可以观察到CA300,CA600和CA1800样品的eKAM相比T6态样品都有所上升,并且随着变形曲率减少,eKAM逐渐增大。这是因为变形曲率越小,弯曲程度越大,在蠕变时效成形过程中变形量越大,引入的位错越多,eKAM越高。

图3 5种样品的反极图、形核平均取向差图Fig.3 IPF and KAM of five groups of samples

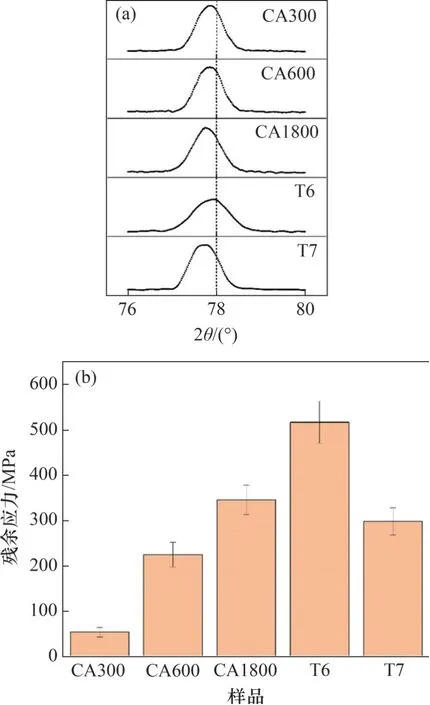

图4(a)所示为倾斜角为0°的5个样品(111)晶面的XRD 图,使用MDI Jade 9 软件分析后得到各样品残余应力,见图4(b)。从图4(b)可以看出:T6态样品的残余应力最大,为517.1 MPa;其次是CA1800 样品,为345.7 MPa;CA300 样品残余应力最小,为54.0 MPa。值得注意的是,T7 态样品残余应力为298.4 MPa,相对于经过蠕变时效后的CA300 和CA600 样品,T7 态样品的残余应力更高,但对于T6 态样品,T7 态的残余应力减少了218.7 MPa,说明人工过时效样品的残余应力相对于峰时效样品有所消减,在过时效过程中施加应力,对残余应力的消减作用更为明显。

图4 倾斜角为0°的5种样品(111)晶面的XRD图谱以及残余应力Fig.4 XRD patterns of (111) crystal planes with a tilt angle of 0° and residual stress of five groups of samples

2.3 疲劳裂纹扩展路径

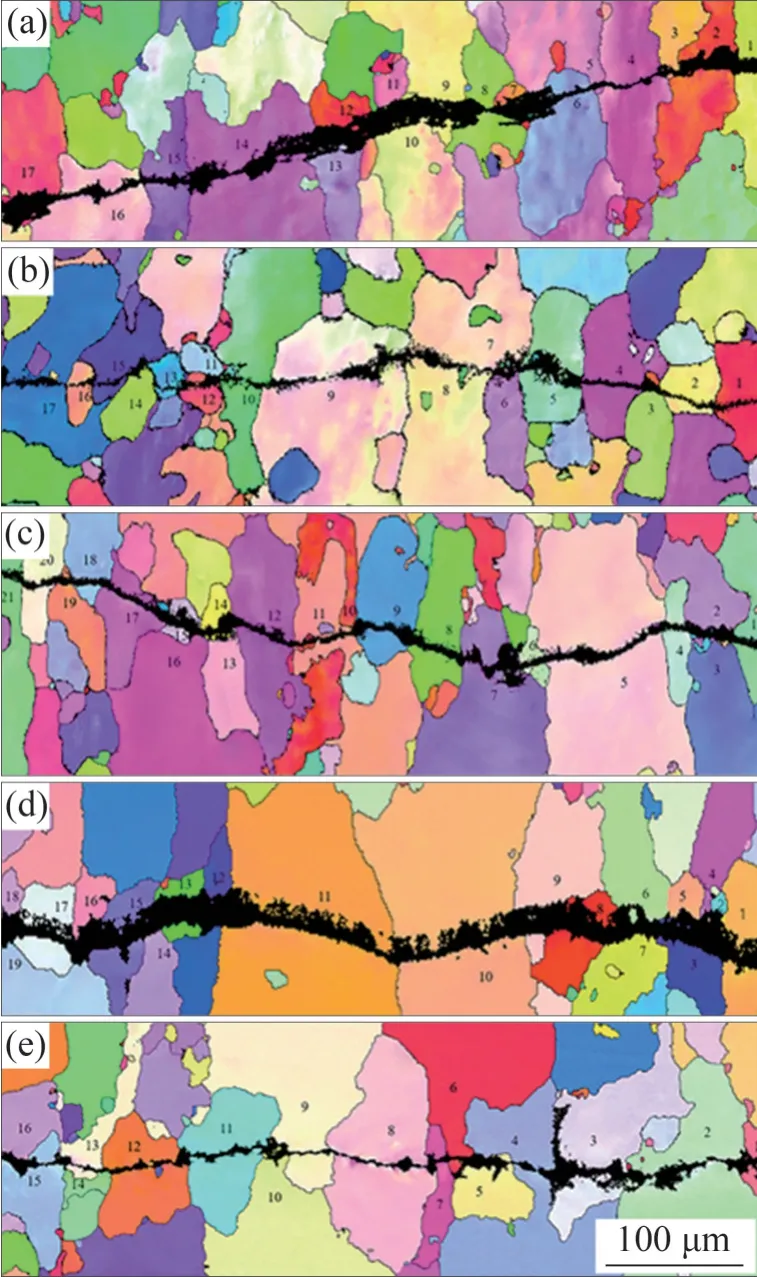

图5 所示为5 种样品疲劳裂纹扩展路径的EBSD 图。从图5 可以看出:5 种样品的疲劳裂纹基本上都是穿晶扩展,这是由于实验材料为轧制板材,且CT 试样的预制缺口方向垂直于轧制方向,即疲劳裂纹的扩展方向垂直于细长的纤维晶粒,所以大部分都是穿晶裂纹。图5 中,5 种样品的裂纹扩展路径有明显的差异。对于多晶样品,疲劳裂纹在扩展过程中主要在两个方面存在阻力:一是疲劳裂纹在遇到晶界时,由于晶界两侧存在取向差,疲劳裂纹扩展受阻;二是疲劳裂纹在晶内扩展,但晶内GP区、位错缠结等结构也会阻碍疲劳裂纹扩展[28]。此外,残余应力的分布也会影响材料的疲劳性能,当存在残余拉应力时,材料的疲劳强度下降,适当的残余压应力可以提高材料的疲劳寿命[29]。

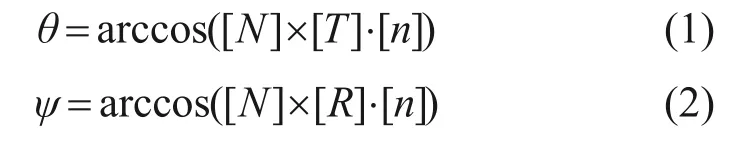

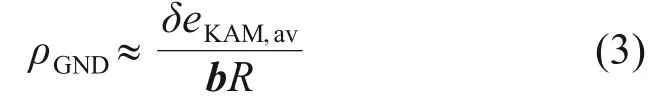

采用ZHAI等[30]提出的裂纹在晶界偏转的晶体学模型,以此为基础,建立R-T取向的修正晶体学模型,如图6 所示。当裂纹从晶粒1 扩展到晶粒2时,滑移面1(绿色面)和滑移面2(红色面)分别是2个晶粒中激活的滑移面,面心立方结构铝合金的主要滑移系为{111}〈110〉,当裂纹从滑移面1 扩展到滑移面2时,就要克服由α确定的三角形区域的阻力。为了简化计算,假定晶界垂直于试样表面并且平行于N-T平面。使用倾斜角θ和扭转角ψ表征晶粒中滑移面的特征,其中θ为N轴与试样表面滑移面与晶界交线的夹角,ψ为N轴与激活滑移面与晶界交线的夹角,θ和ψ可以通过以下公式计算:

式中:[N]和[n]分别为样品和晶体坐标系中滑移面法向的晶向指数;[T]和[R]为T轴和R轴的单位向量。在这种情况下,计算出4个滑移面对应的θ和ψ,再通过测量实际的θ来确定激活的滑移面,最后得到2个相邻晶粒实际激活滑移面之间的夹角α。图7所示为5种样品相邻晶粒开动滑移面之间角度差的分布图以及角度差总和αsum。从图7 可以看出:5种样品疲劳裂纹穿过相邻晶粒开动滑移面之间的角度相差很大,其中CA300 样品的疲劳裂纹共贯穿了14个晶界,αsum的总和为581.7°;T6态样品的疲劳裂纹共贯穿了13 个晶界,αsum为383.4°,CA600,CA1800 和T7 态样品的疲劳裂纹的αsum分别为474.4°,468.2°和440.3°,CA300 样品疲劳裂纹相对于其他样品的αsum更大,穿过这些晶界所需能量就更高;T6态样品的疲劳裂纹的αsum最小,疲劳裂纹穿过晶界时阻力最小,因此,在晶界阻力上表现为CA300 样品阻力最大,CA600,CA1800 和T7态样品次之,T6态样品的晶界阻力最小。

图7 5种试样疲劳裂纹贯穿的相邻晶粒开动滑移面之间的角度α分布Fig.7 Angle distribution between the sliding surfaces of adjacent grains through which the fatigue cracks of the five groups specimens penetrate

分析图5可以发现:在T6态样品(图5(d))疲劳裂纹扩展路径上,裂纹发生偏转的位置都是在晶界处,如10~11 和16~17 号晶粒,但CA300,CA600和CA1800样品的疲劳裂纹不仅在晶界处发生偏转,并且在晶内也发生了偏转,如CA300 样品(图5(a))的3,4,14 和16 号晶粒,CA600 样品(图5(b))的5,6,9 和13 号晶粒和CA1800 样品(图5(c))的5,7,14和20号晶粒。这是蠕变时效后材料晶间残余应力的变化所导致的。为了揭示蠕变时效过程中残余应力消减对韧性的影响机理,通过KAM分布图分析晶内微取向的演变,由下式可以计算出裂纹扩展路径周围(如图6所示)晶内的几何必要位错密度ρGND:

图5 5种样品裂纹扩展路径的EBSD图Fig.5 EBSD images of FCP path of five groups of samples

图6 裂纹穿过相邻晶粒开动滑移面的晶体学示意图Fig.6 Schematic diagrams of crystallography of cracks passing through the sliding surface of adjacent grains

其中:eKAM,av为从EBSD图中导出的形核平均取向差;b为柏氏矢量,铝合金的柏氏矢量为0.286 nm;R为取向点之间的距离,即EBSD图的步长,在本研究中固定为0.7 μm;δ为材料参数,取决于刃型位错或螺型位错的性质,本文取δ=3[31]。

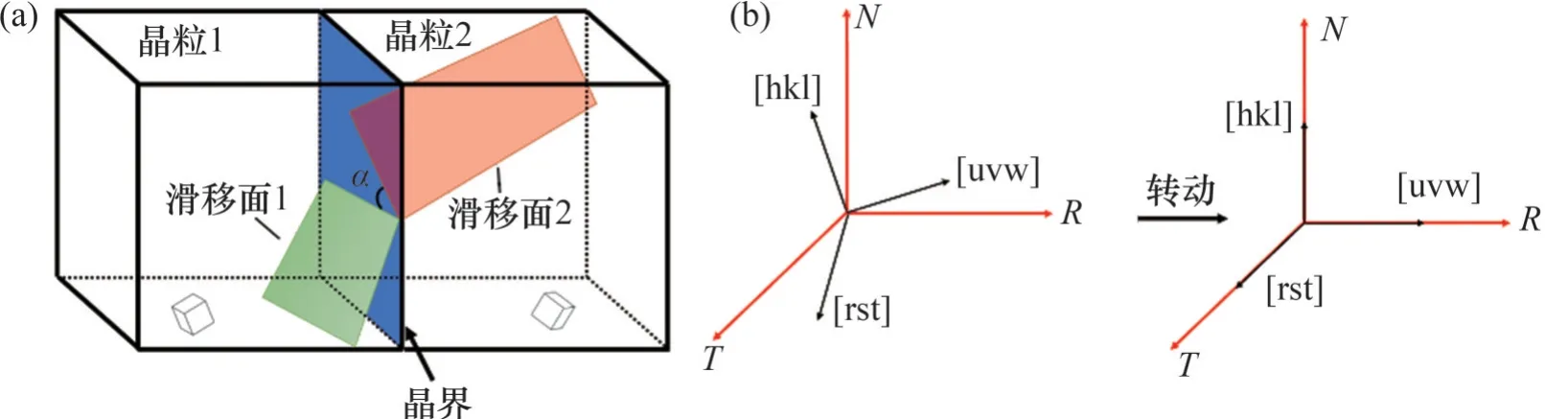

图8所示为5种样品中每个晶粒在(111)面上的投影和ρGND。图8中,圆圈与矩形表示晶粒,圆圈与矩形的位置和面积分别表示晶粒取向和ρGND;红色圆表示疲劳裂纹穿过的晶粒,蓝色矩形表示没有裂纹穿过的晶粒。由图8可以发现无论是裂纹穿过的晶粒还是没有穿过的晶粒,相对于其他4个样品而言,T6 态样品的ρGND都是最小的。这是因为CA300,CA600 和CA1800 样品都在时效过程中施加了应力,引入了大量位错,导致CA300,CA600和CA1800样品晶内ρGND增大,经过蠕变时效成形后的CA300,CA600 和CA1800 种样品的ρGND提高,疲劳裂纹在晶内扩展的过程中所受阻力也相应提高,在晶内扩展也可能发生偏转,vFCP就会降低。且CA300相比于CA600和CA1800,位错的分布更为均匀,进一步减小了裂纹沿某一方向扩展的倾向性,具有最低的抗疲劳裂纹扩展速率。

图8 5种样品中每个晶粒在(111)面上的投影和几何必要位错密度图Fig.8 Projection of the grain orientation of each grain on the (111) plane and the ρGND of five groups samples

残余应力的存在会增大材料的超声非线性效应,对铝合金薄板进行去应力处理,可以在一定程度上提高材料的疲劳寿命[32]。分析图4 可知,CA300,CA600 和CA1800 样品的残余应力相对于T6 样品有所减小,因此,CA300,CA600 和CA1800这3种样品的疲劳寿命相对于T6样品有所提高。

结合相邻晶粒实际激活滑移面之间的夹角α,ρGND以及残余应力,可以得出如下结论:1) 在晶界阻力方面,CA300,CA600 和CA1800 样品相邻晶粒实际激活滑移面之间的夹角α比T6态样品的α更大,因此,CA300,CA600 和CA1800 样品晶界阻力比T6 样品的更大;2) 在晶内阻力方面,CA300,CA600和CA1800样品的晶内ρGND比T6态样品的更大,因此,CA300,CA600 和CA1800 样品晶内阻力也比T6样品的更大;3) 在残余应力方面,CA300,CA600 和CA1800 样品的残余应力相对于T6样品减小了很多。在多种因素共同作用下,CA300,CA600 和CA1800 样品的vFCP相对于T6 样品有所降低,其中,CA300样品蠕变时效成形后,相邻晶粒实际激活滑移面之间的夹角α最大,位错分布更为均匀,残余应力减小最多,因此,具有最低的疲劳裂纹扩展速率。

3 结论

1) 蠕变时效成形有效降低了7075合金薄板T6态的残余应力,曲率半径为300 mm的蠕变成形样品残余应力从T6 态的517.1 MPa 降至54.02 MPa,而T7 态样品的残余应力为298.37 MPa,表明人工过时效能部分减小残余应力,但蠕变时效成形的效果更为明显。

2) 在600 mm和1800 mm的曲率半径下蠕变成形后,CA600和CA1800样品的材料常数n与T7态的基本相等,分别为4.34,4.65和4.43;T6态样品的n最高,为5.54,即T6 态样品的裂纹扩展速率最快;CA300 样品的n最小,为3.98,表明300 mm 曲率半径蠕变成形后试样具有最低的疲劳裂纹扩展速率。

3) 相邻晶粒开动滑移面之间的角度差、晶内几何必要位错密度分布以及残余应力的减小程度是影响疲劳裂纹扩展的主要因素。蠕变时效成形后样品的疲劳裂纹扩展速率均比T6 态样品的小,这是因为蠕变成形后样品相邻晶粒实际激活滑移面之间的夹角α增大,晶内几何必要位错密度分布更均匀,残余应力明显减少。