铝灰回收处理研究进展

2022-11-25董良民焦芬刘维王焕龙蒋善钦

董良民,焦芬,刘维,王焕龙,蒋善钦

(1.中南大学 资源加工与生物工程学院,湖南 长沙,410083;2.中南大学 战略含钙矿物资源清洁高效利用湖南省重点实验室,湖南 长沙,410083)

1 铝资源概述

金属铝由于具有抗拉强度高、密度低、耐腐蚀性好、导电性能好等优点被应用于各行各业中,是仅次于铁被广泛使用的第二大金属[1-2]。同时,金属铝具有无限可回收性,在使用过程中损耗低,多次循环利用不会丧失基本特性,在过去生产的近10 亿t 原铝中,约有75%仍在循环利用[3-4]。铝金属可以通过2 种生产来源得到:一是原铝生产,通过一系列化学反应从铝土矿石中提炼出氧化铝,再电解得到原铝;另一种是再生铝生产,从铝工艺废料或废铝产品中回收得到。据国际铝业协会(IAI)统计,2010—2019年全球总铝产量巨大且逐年升高,2019年全球和中国总铝产量分别为9 669.9 万t 和4 219.36 万t,再生铝产量分别为3 300.2万t和715.0万t,中国再生铝产量占全球的21.66%[5]。再生铝生产与原铝生产相比,既减少了繁琐工艺带来的能源消耗,又循环利用铝资源,大大降低了自然资源的消耗,是目前重要铝资源之一。铝灰是铝行业加工过程中产生的副产物,含有大量污染环境和损害人体健康的有害物质,且铝资源含量丰富,在倡导资源节约型和环境友好型社会的当今,对铝灰的无害化处置和有价物质的回收利用势在必行[6]。

1.1 铝灰的来源及性质

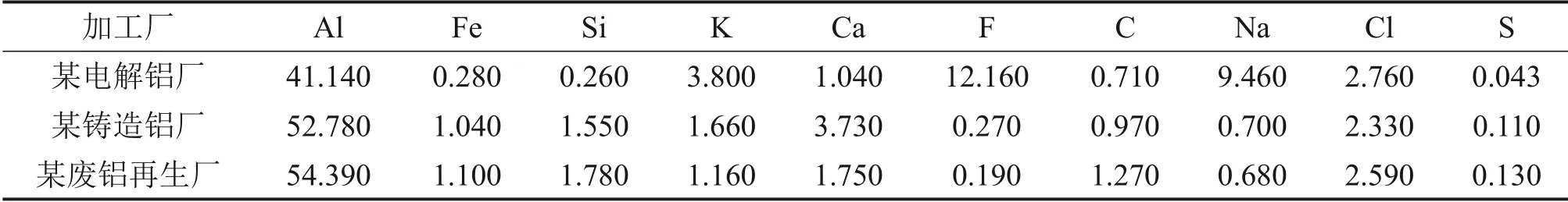

铝灰是铝生产中的一种工业副产物,主要来源于电解铝生产、铸造铝生产及废铝再生过程,通常分为一次铝灰和二次铝灰[7-9]。一次铝灰含有30%~70%的金属铝,颜色通常为白色,又被称为白灰,可用作生产再生铝的原料[10]。二次铝灰来源于铝精炼加工过程和一次铝灰提取金属铝后的残余物,也被称为黑灰,含铝质量分数较低,通常为10%~20%,也能回收利用,但有害元素较多,处理难度大[11]。铝灰的化学成分与铝加工过程中的原料、操作条件及生产工艺等密切相关[12-13]。国内某铝生产或加工厂铝灰样品的主要元素含量(质量分数)见表1。从表1 可以看出,铝灰成分因来源、生产工艺不同而有所差异,但其主要成分为铝元素,占50%左右。

表1 国内某铝加工厂铝灰样品的主要元素含量(质量分数)Table 1 Analysis of the main elements mass fraction of aluminum ash in different domestic aluminum plants %

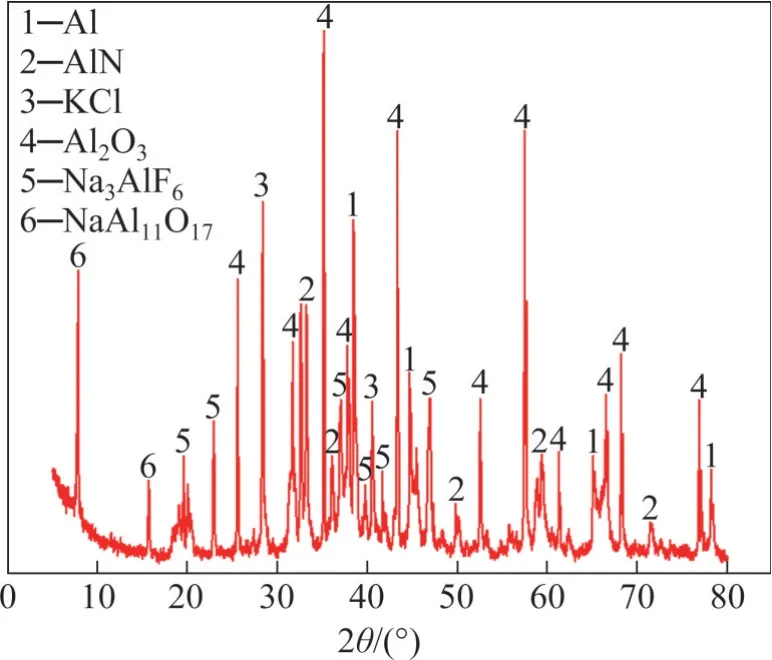

经核算,每生产1 t 铝,平均产生10~15 kg 一次铝灰和5~10 kg 二次铝灰[14]。图1 所示为内蒙古自治区某电解铝厂铝灰原料X射线衍射分析图谱。从图1 可以看出铝灰成分主要由Al2O3(部分为刚玉),Al,NaAl11O17,AlN,NaCl,KCl 和Na3AlF6以及少量的Si 氧化物,Ca 氧化物,Fe 氧化物和Mg 氧化物等组成[8,10]。其中,NaCl,KCl 和Na3AlF6来源于添加的熔盐助熔剂;刚玉(a-Al2O3)由大气中的氧气与金属铝在高温熔融情况下反应生成;AlN和AlON来源于金属铝在高温熔融条件下与空气中氮气的反应[15]。此外,电解槽材质经长时间高温腐蚀而脱落的各种氧化物导致铝灰成分复杂多样。

图1 内蒙古自治区某电解铝厂铝灰原料X射线衍射分析Fig.1 X-ray diffraction analysis of aluminum ash raw materials in an electrolytic aluminum plant in Inner Mongolia Autonomous Region

1.2 铝灰的危害

根据2020年公布的《国家危险废物名录》,铝加工过程中产生的铝灰被列为有色金属冶炼废物中类别为HW48、代码为321-(024~026)-48 的危险废弃物[16]。由于目前资源化利用技术还不成熟,铝灰的处理方式主要以堆存和填埋处理为主。随意堆存和填埋不仅严重威胁人体健康和生态环境安全,而且铝灰中大量有价资源未得到循环利用,经济损失严重[17-19]。

铝灰中的氟和氯含量严重超标,在外界雨淋、日晒、风吹作用下易迁移到自然环境中,污染环境和危害人体健康。氯盐多以NaCl 和KCl 的形式存在,流失到土壤中易造成盐碱化,影响植物生长;氟化物迁移到地下水中,当其质量浓度超过国家规定的饮用水含氟质量浓度(1.0 mg/L)时,动物骨骼会变硬、变脆,人会患上氟牙病、氟骨病,严重时会导致人致残性氟中毒,一旦摄入过量(5~10 mg/L)会立即引起人肠胃出血或死亡[20-21]。

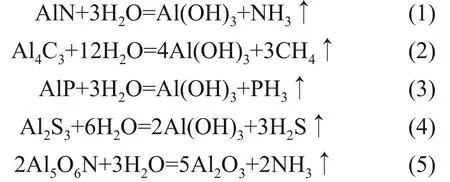

铝灰中的Al4C3和AlN 遇水易分解产生可燃气体(CH4)、刺激性气体(NH3),危险性较大[22-23]。铝灰中易与水反应产生气体物质的反应方程式如下:

铝灰中的AlN 遇水反应剧烈,具有高浸出性和强反应性,甚至在潮湿的空气中,AlN能与水蒸气发生反应,产出有毒有害的气体[24]。NH3是一种无色、有强烈刺激性气味的碱性气体,极易溶于水,可与酸性气体(HNO3和HCl 等)反应,生成气溶胶,污染大气。人处于NH3弥漫的环境中,短期内会喉咙痛、声音沙哑,引发咽炎、慢性鼻炎,严重时会导致呼吸道刺激性疾病和中枢神经系统损伤甚至死亡等[25]。铝灰粒度极小,长期接触或大量吸入悬浮的铝灰颗粒可能会患上阿尔茨海默病、矽肺和支气管炎等严重疾病[26]。总之,未经处理的铝灰对自然环境和人类健康都存在一定威胁。

目前,危险废弃物在管控过程中存在着贮存厂超库存、地方缺乏危废处理能力、跨省转移困难、集体处置困难大等难题[27-29]。铝灰被列入危险废弃物名录后,不能继续长时间堆存或直接进行填埋处理。随着资源节约型、环境友好型社会的发展,对环保管控要求逐步提高,对危废铝灰的回收处理迫在眉睫,急需探寻可行并易于工业化实施的无害化、资源化利用技术。

2 铝灰的处置方法

工业上,一般采用火法和湿法提取铝灰中有价物质。目前,火法工艺主要有炒灰法[30]、倾动式回转窑法[31]以及一些无盐处理工艺[32]等。火法处理一般用于提取金属铝含量较高的铝灰,回收率较高。湿法处理目前最常见的是酸浸出和碱浸出等。湿法冶金路线主要是将铝灰中的铝及其化合物转为可溶性铝盐,与其他杂质进行分离后再进一步回收有价物质,适合处理金属铝含量较低的铝灰。

2.1 铝灰预处理

在火法和湿法处理之前,需要去除铝灰中的可溶性盐和大部分氮化铝。

铝灰中存在着大量可溶性盐,若不提前去除,则会在湿法冶金过程中进入液相,不仅影响反应物质的溶解速率,而且导致液相成分复杂,影响产品纯度。在火法冶金过程中,氯化物、氟化物会挥发进入烟气中,造成烟气成分复杂,处理难度大,同时,严重腐蚀烟气处理设备等[33-34]。铝灰中可溶性盐去除方法如下:通过电渗析作用或者调节pH可将铝灰中可溶盐溶解在水中,也可进一步电解将其转换为氢氧化物得以回收利用[35-36]。LI等[37]通过研究发现盐的溶解速率随着温度升高而加快。铝灰在常温下洗涤1 h 可去除65%的盐分,升温至80 ℃时,洗涤1 h可去除大约90%的盐分,增加至两段冲洗,可溶盐去除率可达100%。在现行铝灰处理工艺中,盐的去除大大减少了后续工段处理量。水洗液中的大量溶盐可以采用高温蒸发结晶[38]、电渗析[39]等方法回收。但在铝灰回收工艺中,采用上述方法会造成能耗大、经济效益低,后续应着重于对盐类回收低能耗设备、工艺和方法进行研究。

AlN的大量存在同样严重影响铝灰后续的回收处理[40]。采用铝灰火法冶炼合成耐火材料过程中,AlN热导率高、热膨胀系数大等会导致合成的耐火材料性能降低[41]。在酸浸法处理铝灰提取有价物质时,AlN的水解不仅影响酸浓度变化,而且导致浸出液中混入NH4+,影响产品质量[42]。铝灰经过水洗预处理,可以将大部分AlN 分解。LÜ 等[43]研究了铝灰中AlN 的水解行为,发现温度和添加剂(NaOH)是影响AlN水解的重要因素,铝灰在30 ℃下水解4 h,AlN 的水解率为22.56%,但在100 ℃水解3 h,其水解率可达80%;在100 ℃时,少量NaOH的加入可使AlN的水解率从80%提高至95%,这是因为NaOH的加入为AlN的水解提供了碱性环境,破坏了附着在AlN 表面的一层薄膜,增强了其水解能力。总体来说,水洗预处理简化了铝灰后续处置工序,是目前铝灰回收利用时必不可少的工艺。

2.2 火法处理工艺

火法回收处理铝灰的原理是利用铝具有低熔点的特性,超过熔点温度就会被熔为铝液,从而与其他成分分离,达到回收金属铝的目的[44]。采用火法处理铝灰时,有2种最常用的方法来实现金属铝和残渣的分离:一种是添加复盐的盐浴工艺,包括炒灰法、倾动式回转炉法等;另一种是无盐处理工艺,主要有压榨式的“SPM”工艺、等离子体速熔的“ALCAN”工艺、直流电弧加热的“DROSCAR”工艺、离心分离的“ECOCENT”工艺、热解“DROSRITE”工艺等[45-47]。

2.2.1 盐浴处理工艺

盐浴工艺是提取铝灰中金属铝的传统方式。炒灰法、倾动式回转炉法等处理原理基本一致,即添加盐类覆盖剂(NaCl-KCl-KF 及CaF2-NaFNa3AlF6等复盐)后,在高温下破坏包裹金属铝的氧化铝薄膜,利用金属铝的自身质量沉积到设备底部,从而达到分离的目的。TENORIO 等[48]发现铝灰中的氧化物呈长而连续的网状结构,金属铝被困在致密的氧化铝薄膜中,加入助熔剂打破了氧化铝的网状结构,促进了铝滴的融合,同时证明了该过程与热腐蚀过程相似。盐浴工艺虽回收了铝灰中大量金属铝,但盐饼的产生增加了残渣后续处理难度,同时在处理过程中产生大量烟尘,污染生产环境。盐浴工艺的这些不足致使其目前仍处于小型化应用阶段。

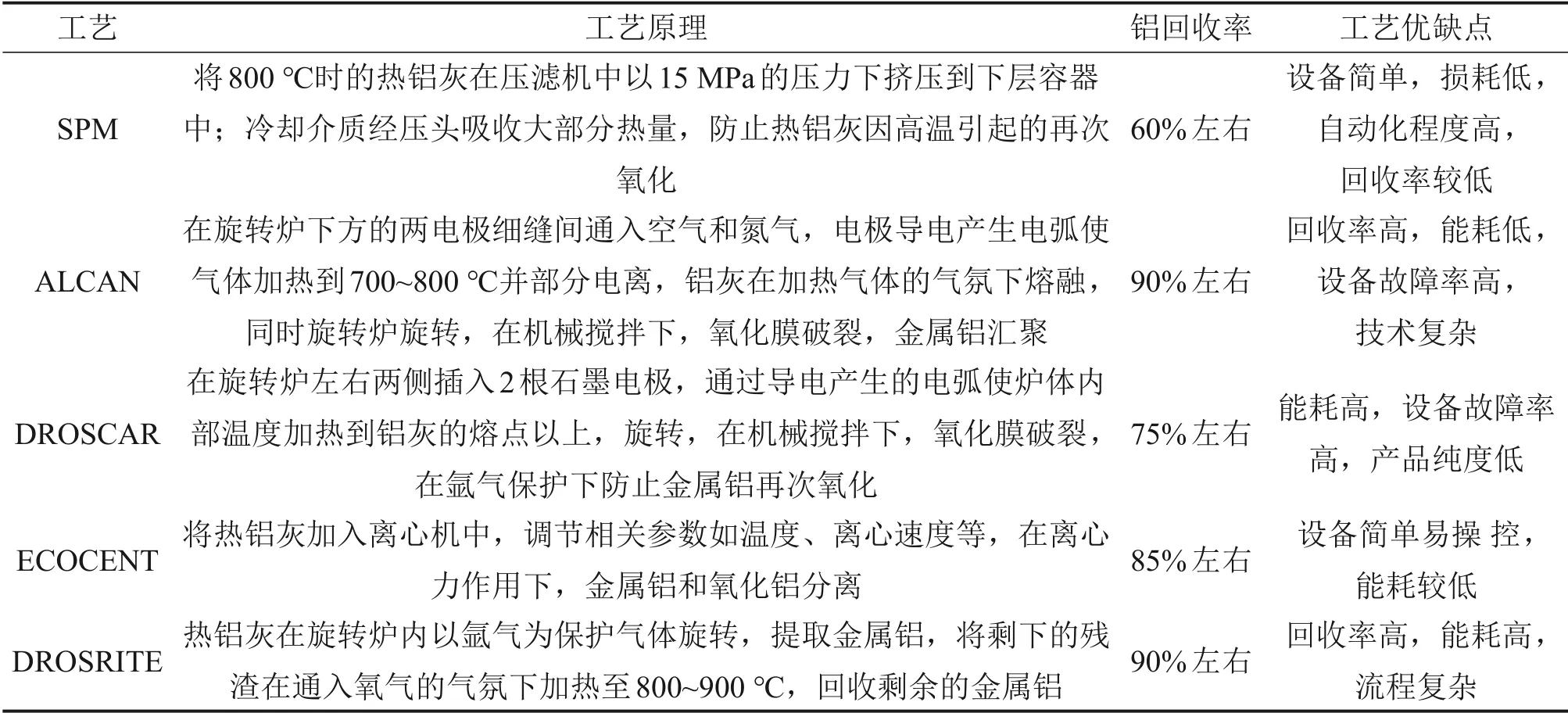

2.2.2 无盐处理工艺

无盐处理工艺是不借助盐助熔剂从铝灰中提取金属铝。其基本原理就是不添加盐类助熔剂,在高温(700~950 ℃)下破坏包裹金属铝的氧化铝薄膜,使金属铝靠自身重力到达炉底,在通入惰性气体保护氛围中达到回收金属铝的目的[49]。无盐工艺避免了盐饼的产生,释放的有害气体较少,整体效果比盐浴处理工艺好。表2所示为铝灰部分无盐处理工艺技术。从表2可以看出:由于工艺和设备的差异,采用无盐处理工艺时,金属铝的回收率明显不同。焦作万方铝业采用“SPM”压榨工艺,金属铝回收率为60%左右,而加拿大Jonquieres公司采用“Alcan”工艺和PyroGenesis公司采用“DROSRITE”工艺均可将金属铝回收到90%左右。

表2 铝灰的部分无盐处理工艺技术Table 2 Partial salt-free treatment technology of aluminum ash

2.3 湿法处理工艺

铝及其化合物是两性物质,既与酸反应,生成Al3+溶于酸液中,又可与碱发生反应,生成AlO-2溶于碱液中。目前铝灰的湿法处置工艺分为酸性浸出、碱性浸出等。

2.3.1 酸性浸出工艺

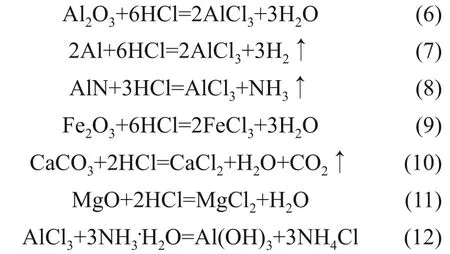

铝灰中的有价金属铝及其化合物可与酸性溶液(HCl,H2SO4及HNO3等)反应,得到含Al3+的溶液,与其他不溶酸物质分离。铝灰中与酸反应的部分方程式如下:

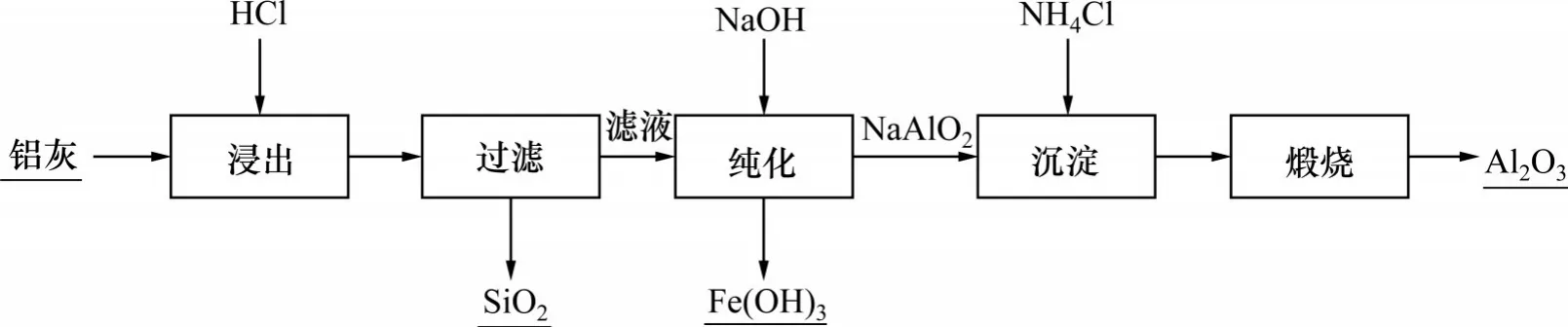

依次通过净化除杂、沉淀、蒸发结晶、煅烧等工序最终得到纯的Al2O3产品,如图2所示。

图2 铝灰酸性浸出工艺流程Fig.2 Processes of aluminum ash acid leaching

YANG等[50]通过研究铝灰在HCl中的浸出动力学机理,发现铝灰中的金属铝在50 s内可与HCl完全反应,AlN,Al2O3与HCl 的反应速率随着温度的升高而增加。同时,从热力学角度分析,AlN的活化能最高,最难与盐酸反应。后续应在酸浸过程中采取有效方法降低AlN 分解的活化能,以最大限度地提高铝浸出率。

MAHINROOSTA等[9]进一步研究了铝灰在HCl中的溶解机理,发现铝灰的溶解速率受层扩散控制。在温度为85 ℃、酸浓度为5 mol/L 时反应120 min 便可从铝灰中提取出高纯度的纳米级氧化铝粉。铝灰中氧化铝的浸出率先随着HCl浓度、浸出时间及反应温度的增加而增加,最后趋于稳定,表明酸度达到一定限值后阻碍铝化合物的进一步溶解。

DASH 等[51]进行了在H2SO4中浸出铝灰的研究,发现:H2SO4浓度对氧化铝的浸出率影响较大。当H2SO4浓度(质量分数)为10%~30%时,氧化铝的浸出率随着浓度的增加而增加;当浓度超过30%时,溶液中必须存在足够的水分子,使硫酸铝继续保持离子状态,以便更好地促进铝化合物的溶解;在无溶盐存在时,氧化铝的浸出率高达95%,比有溶盐存在时高10%左右,表明在铝灰预处理阶段有必要将可溶盐除去。

酸性浸出虽以较低成本回收利用铝灰中有价物质,但多数金属氧化物(铁、镁、钙、锌等)会溶解进入溶液,造成溶液成分复杂,后续提纯工艺繁琐,以及无法处理后续大量酸性废液等。采用酸浸法处理铝灰,应着重考虑高效除杂及大量酸性废液的出处。

2.3.2 碱性浸出工艺

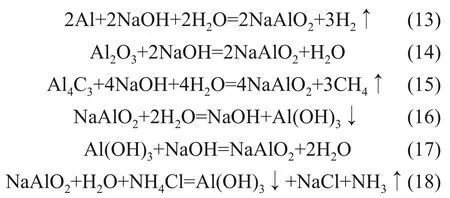

铝灰的碱性浸出工艺在国内外的实际应用也很多。铝灰中的AlN,Al4C3,Al2O3和金属铝等可与碱(NaOH,KOH和NH3·H2O等)发生反应。在实验过程中,铝灰可以与碱自发反应并使温度持续升高到90 ℃左右,并产生大量可燃性气体(H2和CH4等),为后续工艺提供能量。铝灰中与碱发生反应物质的主要反应式如下:

TSAKIRIDIS 等[15]为了回收铝灰中有价铝元素,提出了与拜耳法相似的工艺处理铝灰。对铝灰进行球磨、筛分提取金属铝和水洗回收可溶盐,在NaOH 溶液质量浓度为260 g/L、温度为240 ℃的高压反应釜内浸出100 min,总铝回收率达57.5%。经研究发现选择有效的物理方法在一定程度上可以提高铝灰中Al2O3浸出率。THI 等[52]通过研究发现增加超声波活化可使Al2O3的浸出率提高25%。GHASEMI 等[53]发现通过球磨预处理可增加Al2O3在碱浸过程中的溶解率。碱浸出工艺危险性较高(需高温高压)、处理量小、能耗高、铝灰中氧化铝无法最大程度地利用等。但碱浸法相对酸浸而言,浸出液纯度高,后续除杂工艺短,大量碱液经处理后可循环利用。

湿法工艺能较好地将铝灰无害化、资源化回收利用,但每种方法都存在着优缺点。酸浸成本低,有价元素浸出率高,但分离提纯工序繁琐,后续产生大量芒硝(硫酸浸出),不易处理;碱浸在一定程度上确保了浸出液的纯度,缩短了工艺流程,但设备处理量小,能耗较高。相比火法工艺,湿法处理工艺繁琐,但条件温和,过程可控程度高,能耗低,是目前铝灰无害资源化回收利用的主要方法。

3 铝灰高值化利用

高值化利用是将铝灰中的有价元素转为高价值产品。铝灰的高值化利用既可减小铝灰对环境的危害,又可充分利用了其中的有价物质,提高经济价值。铝灰因含有较高的铝金属,可用于制备尖晶石、莫来石、冰晶石及净水剂等高值化产品。

3.1 合成镁铝尖晶石

镁铝尖晶石因其具有低热膨胀系数、高硬度和高熔点等优良性质而成为耐火材料的最佳材料[54]。镁铝尖晶石应用范围较广,可用于抗压容器、光学车窗及各种耐火材料容器内衬等[55]。铝灰因含制备耐火材料所需的高铝料,通过调控配比和简单烧结工艺,即可制备出高性能耐火材料。

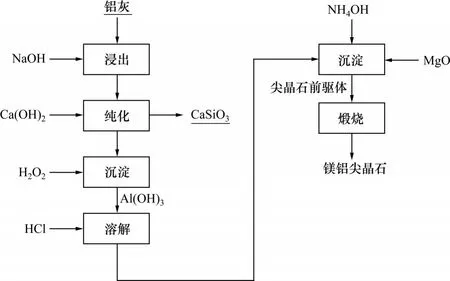

ZHANG 等[56]将不同稀土矿物(Y2O3,Eu2O3,La2O3及CeO2等)加入铝灰中制成耐高温的铝尖晶石。铝灰先在温度为353 K、液固比为12∶1 mL/g、浓度为1.6 mol/L 的NaOH 中浸出15 min,80%的可溶铝被回收。将浸出渣与稀土矿物按不同配比混匀,在温度为1 673 K 时焙烧3 h 可制得符合国家标准的铝尖晶石。镁铝尖晶石的合成工艺流程如图3所示。

图3 铝灰制备合成尖晶石工艺流程Fig.3 Processes of preparing synthetic spinel from aluminum ash

HASHISHIN 等[57]采用感应合成法制备尖晶石,观察产物在不同温度下的晶型,确定铝渣合成镁/硅铝尖晶石的形成机理。THI 等[58]发现共沉淀法比球磨法合成镁铝尖晶石的效率更高。张勇等[59]通过调控铝灰与MgO 的配比,在1 400 ℃时制备出抗压强度超过国家标准“镁砖和镁铝砖”的镁铝尖晶石。

研究结果表明,合成铝尖晶石后可将铝灰无害化,既减少了废弃物的堆存,又能充分利用其本身所特有的潜在价值,产生较大经济效益,危废铝灰在合成耐火材料方面具有广阔的应用前景。

3.2 合成莫来石基陶瓷

莫来石陶瓷的生产原料可来源于工业废弃物。粉煤灰的主要成分为石英,铝灰的主要成分为氧化铝,通过调节二者混合配比即可生产出高质量的莫来石陶瓷。FOO等[60]基于工业共生契合机理,将燃煤电厂产生的粉煤灰和铝厂产生的铝灰经配比混合、压实、烧结,制得热膨胀性能、热膨胀系数都适宜的莫来石陶瓷。CASTRO 等[61]将经球磨、筛分和洗涤工艺净化处理后的铝灰与锆英石混合,在1 500 ℃烧结8 h,制备出优质的氧化锆莫来石基体。由此可见,可利用铝灰和粉煤灰等工业废弃物“以废治废”,制备绿色无机新材料,既替代了昂贵的工业化学品原料,又解决了危险废弃物无法处置的难题,为工业废弃物的处置提供了一条新的路径。

3.3 制备冰晶石

冰晶石是一种重要的氟化工原料,主要用作铝电解的助熔剂,用量占80%左右;其余用作耐磨添加剂、有色金属熔剂、乳化剂、杀虫剂等[62]。

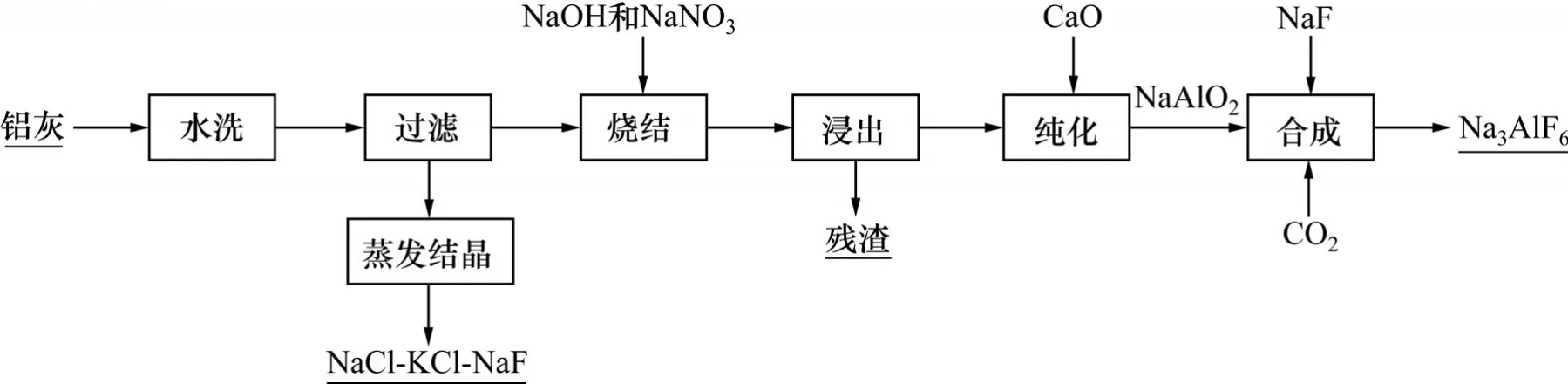

WAN 等[63]利用铝灰含有高铝物料的特性,提出一种新型的环保三步法制备冰晶石。其具体方法是:将预处理后的铝灰与NaOH 和NaNO3按质量比1∶1.3∶0.3 混匀,在500 ℃时焙烧2 h,铝灰中91.5%的铝转化为可溶性铝盐,最后在NaAlO2浓度为0.11 mol/L,F 与Al 物质的量比为6∶1.1,CO2气体通入流速为0.5 L/min,合成温度为75 ℃的最佳碳化条件下,制备出符合国家标准的冰晶石。图4所示为铝灰制备冰晶石工艺流程。该方法不仅解决了铝灰作为危废无法堆存或填埋处理的难题,而且高效利用其含有的有价资源,可在低成本、高效率情况下生产高价值产品。整个工艺经济、环保,有望成为铝冶炼环节中重要工艺。

图4 铝灰制备冰晶石工艺流程Fig.4 Technological processes of preparing cryolite from aluminum ash

3.4 制备工业净水剂

碱式氯化铝[64]、聚合硫酸铝[65]和聚合氯化铝[66]等是目前广泛使用的高效絮凝剂。絮凝剂混凝能力强、用量少、净水能力强,在去除水中杂质、杀菌及除异味等方面具有良好的应用效果。

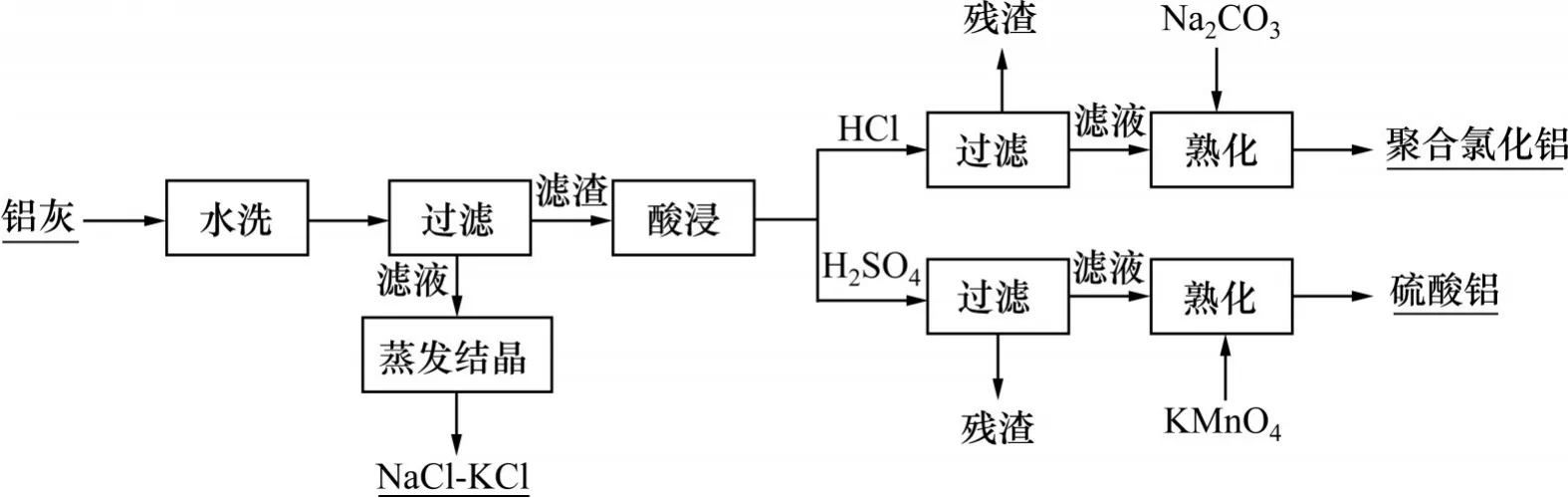

石家力等[67]通过实验发现,以铝灰为原料、盐酸为浸出剂,在液固比为4.5∶1 mL/g,盐酸用量(质量分数)为14.8%,温度为90 ℃条件下反应0.5 h,取上清液加入碳酸钠溶液调pH 到1.5,在50 ℃水浴中加热5 h,即可生成聚合氯化铝絮凝剂。康文通等[68]将铝灰按配比加入到硫酸溶液中,调节反应温度、时间及搅拌转速等得到上清液,加热到80 ℃后添加高锰酸钾保持30 min,经过滤浓缩、蒸发结晶可制得硫酸铝产品。铝灰合成聚合氯化铝、硫酸铝工艺流程如图5所示。

图5 铝灰制备聚合氯化铝、硫酸铝工艺流程Fig.5 Processes flow of preparing poly aluminum chloride and aluminum sulfate from aluminum ash

利用铝灰制备净水剂成本低,经济效益高。铝灰合成净水剂的方法很多,其共同点均是将去除可溶性盐后的铝灰与酸、碱反应,再通过聚合得到絮凝剂产品。铝灰制备的净水剂在工业用水净化方面具有良好效果,但在生活饮用水净化方面还存在一些不足,后续应着重考虑有害离子的高效去除和对不同来源铝灰进行分类,以制备合格净水剂。

4 结语与展望

铝灰作为铝工业副产物,将其随意堆存和填埋既危害环境和人体健康,又造成大量可循环资源浪费。目前已有多种工艺对铝灰进行回收处理,如:火法冶金着重于提取金属铝含量高的铝灰,其中无盐火法工艺所产生的残渣量少,金属铝回收率高;湿法工艺适于处理金属铝含量低的铝灰,将铝灰中危害物质无害化,同时转化为更多循环利用的资源;协同处理技术主要生产各种耐火材料、陶瓷产品及净水剂等高附加值产品。

目前虽开发出多种工艺和方法对铝灰进行回收利用并取得许多成果,但仍需在以下几个方面进行深入研究:

1) 火法工艺目前存在能耗成本高、有价物质利用率低、剩余残渣仍为危险废弃物等不足,建议今后应着重低能耗工艺和设备研究及剩余残渣的进一步回收利用;湿法工艺存在浸出液无法高效循环利用、产生大量芒硝无法处理的弊端,建议应着重探寻湿法浸出液处置工艺。

2) 加强铝灰在耐火材料、陶瓷、莫来石等高附加值产品中的利用,在确保产品质量安全情况下,探索铝灰在制备生活饮用水净化剂方面的研究,了解铝灰中有害元素的迁移规律,加强铝灰资源的综合开发和合理利用。

3) 加强铝灰回收处理过程中气体(NH3,H2和CH4)的回收利用,可将NH3制备成NH3.H2O、(NH4)2SO4等产品,采用H2和CH4作为燃气供能等,将铝灰充分资源化。

4) 探寻铝灰无害化产出方法,如研发新的电解质、精炼剂等,尽可能减少无害化产出。