带环向内筋筒形件旋压成形工艺试验及缺陷分析

2022-11-24杨延涛曹学文王向军

写 旭 韩 冬 尚 勇 杨延涛 曹学文 王向军

带环向内筋筒形件旋压成形工艺试验及缺陷分析

写 旭 韩 冬 尚 勇 杨延涛 曹学文 王向军

(西安航天动力机械有限公司,西安 710025)

基于有限元模拟和工艺试验开展3A21铝合金带环向内筋筒形件旋压成形试验研究。分析在不同旋压间隙和旋轮进给比条件下内筋的成形情况及应力变化规律。结合数值模拟试验对工件在工艺成形时出现的表面起皮、裂纹等缺陷进行初步分析,为带环向内筋旋压缺陷控制提供理论指导。

内筋;旋压;数值模拟;工艺试验;缺陷分析

1 引言

固体火箭发动机作为导弹武器系统的主要动力装置,近年来,现代导弹武器系统对固体发动机的战技指标要求越来越高,轻质化、低成本、高可靠已成为固体发动机的重要发展方向。带环向内加强筋薄壁构件是飞航导弹弹体结构中的制导舱、战斗部舱、油箱舱等零部件提高零件刚度、强度、减轻重量的首选设计结构形式之一,目前,越来越多的固体发动机壳体也采用带内筋结构从而提高壳体的结构效能。该结构一般加强筋高为4~10mm,直径为300~600mm[1~2]。旋压成形技术在生产薄壁高精度回转体零件方面具有显著优势,被广泛地应用于航空航天领域[3]。带环向内筋特征构件外强旋成形是一种复杂的旋压成形方式,结合了曲母线工件成形和带内筋工件成形等多种旋压成形工艺。目前,国内外学者分别对曲母线构件、带横向内筋锥形件和带纵向内筋筒形件等旋压成形进行了相关研究[4~6]。

但采用旋压成形技术加工此类构件,目前国内外正处于理论研究和小规格、小批量试制阶段,还未获得大量工程应用。本文基于三维有限元模拟软件ABAQUS 平台,建立了3A21铝合金带环向内筋筒形件旋压成形的三维有限元数学模型,研究揭示了内筋成形过程中存在的不同变形行为,预测可能产生的成形缺陷,开展相关工艺试验,对产生的缺陷进行分析,提出改进措施,为该类构件加工提供实践基础。

2 有限元模型的建立

2.1 常温力学性能测试

采用单向拉伸试验研究退火状态下3A21铝合金的变形行为,获得其真应力-应变关系,为后续数值模拟试验提供数据库。参照GJB1694—1993将3A21铝合金棒材进行退火处理,工艺制度为:390℃+2.5h+空冷,在热处理完的棒料上切取标准圆形拉伸试样并进行拉伸试验,根据试验数据计算出3A21铝合金的真应力-真应变数据,为后续开展数值模拟试验提供材料基础数据。

2.2 数学模型的建立

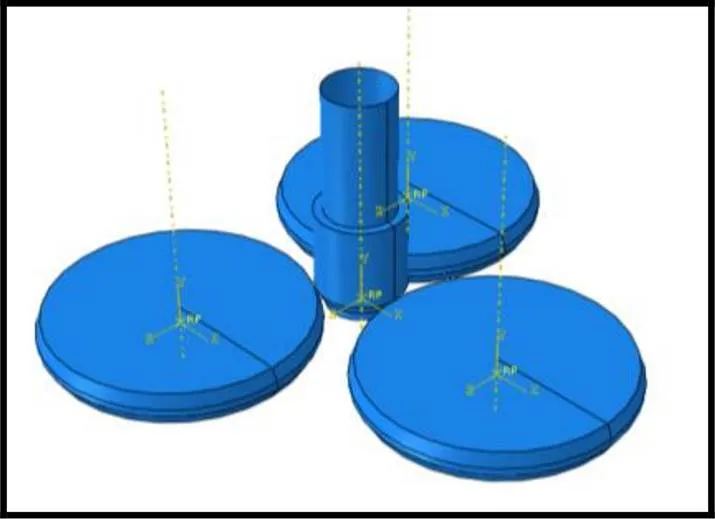

本文研究对象为带环向内筋薄壁筒形件,试验设计的产品长度为150mm、内径60mm、筒体壁厚4mm、内筋宽度30mm、内筋高度3mm。设计毛坯厚度8mm、长度100mm。三维有限元数学模型依据工艺试验所用三旋轮旋压机的旋轮尺寸、毛坯尺寸和成形条件等建立,其中旋轮直径330mm,旋轮厚度50mm,旋轮圆角半径6mm,试验用芯模直径65.5mm,建立的数学模型如图1所示。材料选用退火状态的3A21铝合金。通过拉伸试验获得材料在塑性变形阶段的应力应变数值。

图1 几何模型图

2.3 网格划分

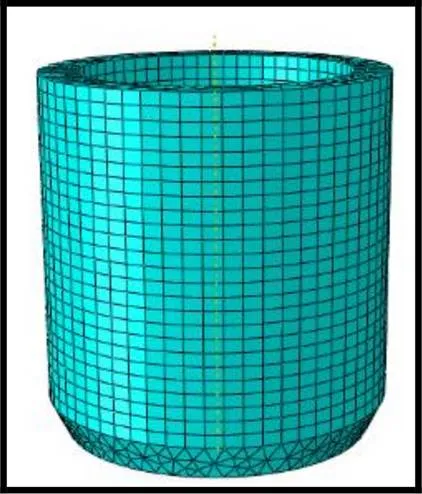

图2 网格划分图

根据坯料的形状,采用八节点六面体单元和四面体单元对坯料进行网格划分,其中起旋端采用四面体单元并进行加密处理,其网格图如图2所示。其中芯模和旋轮定义为刚性体,不需要划分网格。

2.4 摩擦及边界条件

在对筒形件进行旋压模拟时,旋轮与坯料的接触区不仅存在着滑动摩擦,还存在着滚动摩擦,摩擦表现出高度非线性的特征。另外,坯料与旋轮、坯料与芯模接触也不一样。ABAQUS中常用的摩擦模型有库仑摩擦模型、罚函数摩擦模型、Lagrange摩擦模型以及动力学摩擦模型等。罚函数模型允许接触表面有“弹性滑移”,适用于大多接触问题,包括大部分金属成形问题,因此本模型采用罚函数接触算法。为了简化模拟的运算过程,根据旋压加工的实际摩擦工况,坯料与旋轮间的摩擦系数取为0.17,坯料与芯模间的取为0.01。本模型将坯料与芯模通过coupling耦合来约束,约束面为毛坯的起旋端面,芯模采用匀速旋转速度约束,坯料随着芯模一起转动,进给速度取为50~80mm/min,旋轮采用位移载荷约束,芯模转速根据进给速度的要求在80~150r/min之间取值。

2.5 结果分析

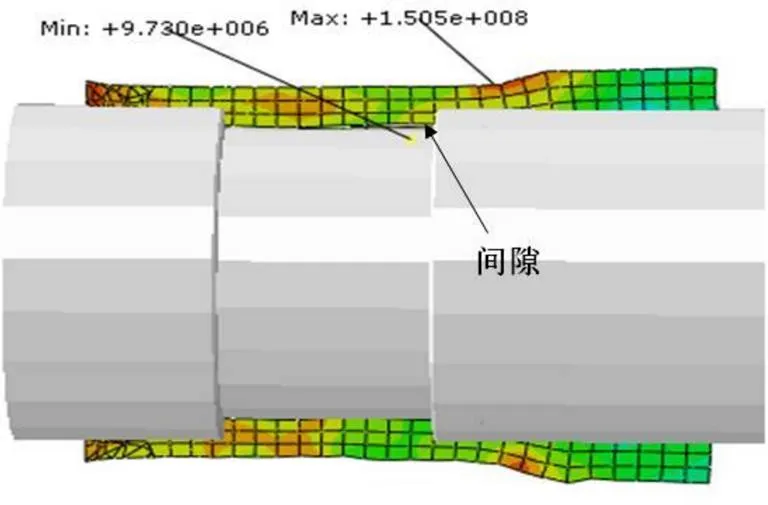

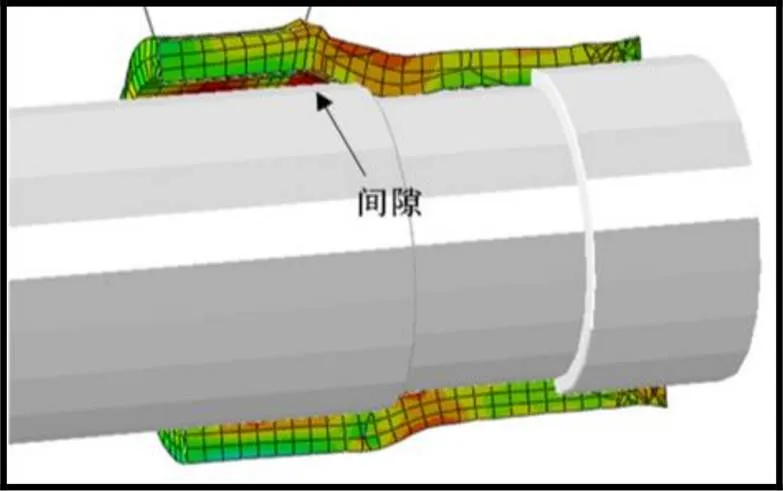

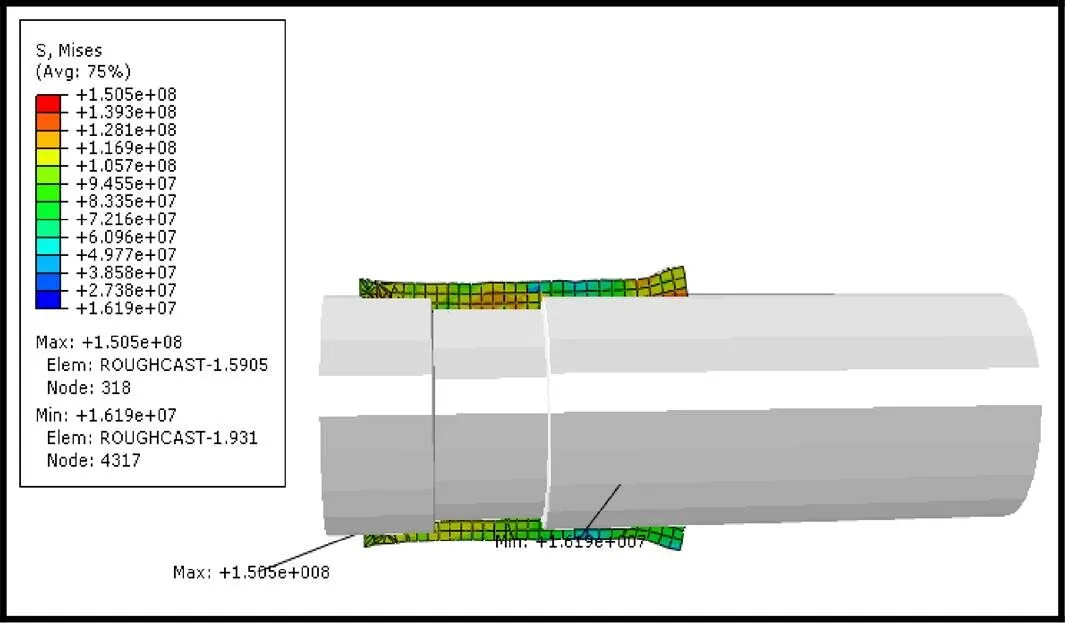

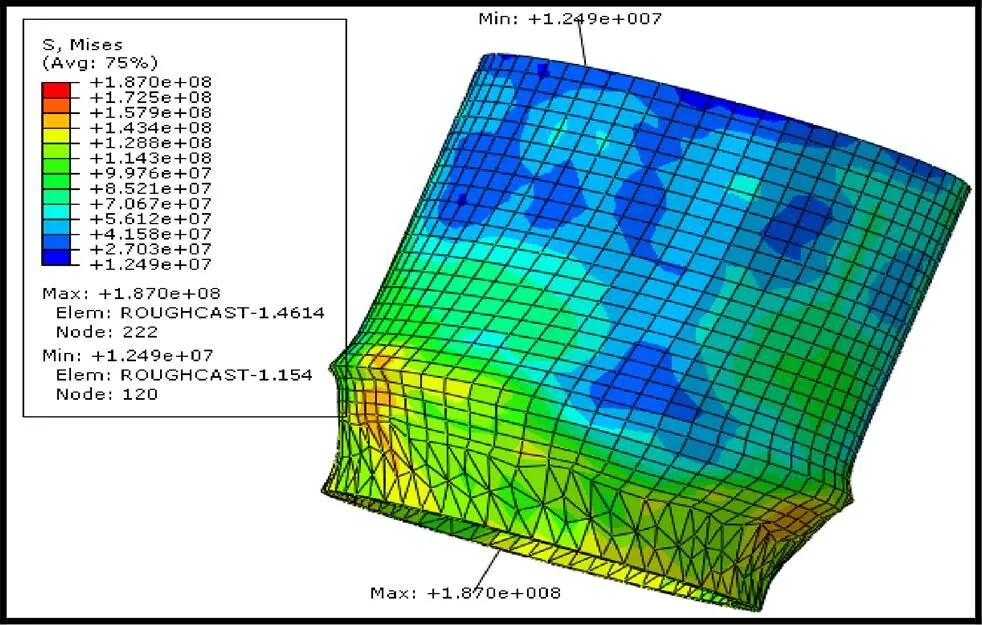

通过研究不同旋压间隙(3.0mm,4.0mm,5.0mm)、进给比(0.35mm,0.5mm,0.8mm,1.0mm/r)与模具参数(槽深3.0mm,3.5mm,4.0mm)条件下,带横向内筋筒形件旋压成形过程中的金属变形行为,发现成形过程中存在4种变形情况[7]:大间隙内筋不饱满、小进给圆筒不贴模、内筋饱满稳定成形和变形失稳,如图3~图6所示。其中,大间隙内筋不饱满情况发生在旋轮和芯模间隙值较大或者模具凹槽深度较大时。此时,不论工艺参数如何变化,参与变形的金属都不能完全流入芯模凹槽而形成饱满内筋,如图3所示。小进给圆筒不贴模情况发生在当旋轮进给比较小时。在此条件下,单位时间内参与变形的金属较少,同时轴向和径向金属流动减弱,周向金属流动增多,导致工件产生扩径现象,如图4所示,对于内筋成形而言,金属更多参与径向流动有利于形成饱满的内筋,因此减小金属周向流动增大径向流动是形成饱满内筋的主要控制方向。饱满内筋稳定成形发生在旋轮和芯模的间隙较小,且旋轮进给比较大时。在此成形过程中,周向和径向金属参与变形较多,工件的内表面受到较大的拉应力,与芯模形成贴模状态,在内筋成形阶段,金属易于流入芯模凹槽形成饱满内筋,如图5所示。变形失稳情况在减薄率很大的条件下发生。在此条件下,压下量很大,单位时间内参与变形的金属很多,许多金属还来不及变形就被压在旋轮下面使得旋轮的负荷进一步加大,同时旋轮前方未参与变形的金属也越来越多进而造成堆积,最终使得变形过程出现失稳甚至中止,如图6所示。

图3 内筋不饱满

图4 筒体不贴模

图5 稳定成形

综上所述,在带内筋铝合金筒形件旋压过程中,旋轮与芯模的间隙过大或者模具凹槽深度过大均造成内筋填充不饱满,进给比过小会使工件扩径明显,易造成工件贴膜性差,内筋填充不充分,旋轮与芯模间隙过小,不论旋轮进给如何变化,工件变形堆积严重,模拟网格发生严重畸变,造成运算过程终止。通过模拟试验,获得3A21铝合金退火态带内筋筒形件旋压变形的合适工艺参数为:芯模转速80r/min、旋轮进给速率:64mm/min、模具凹槽深度3.5mm、旋轮与芯模间隙4mm。

图6 金属堆积

3 相关试验结果

3.1 模具设计

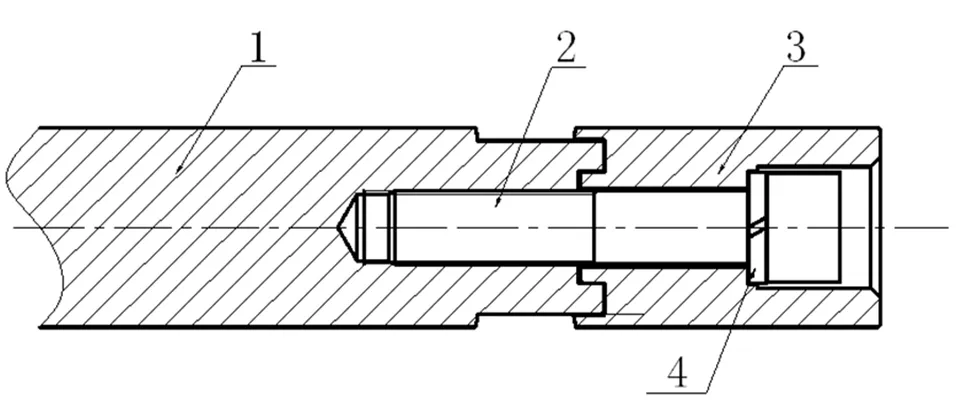

根据产品特点及装卸料情况,旋压芯模需要设计为组合模具,组合模具具体如图7所示,其中1为芯模前段,2为固定螺栓,3为芯模后段,4为弹簧垫圈。内槽宽度为30mm,深度4mm,内槽边缘与芯模轴线的夹角为80°,避免内槽两端垂直引起金属流动紊乱。

图7 组合旋压模具

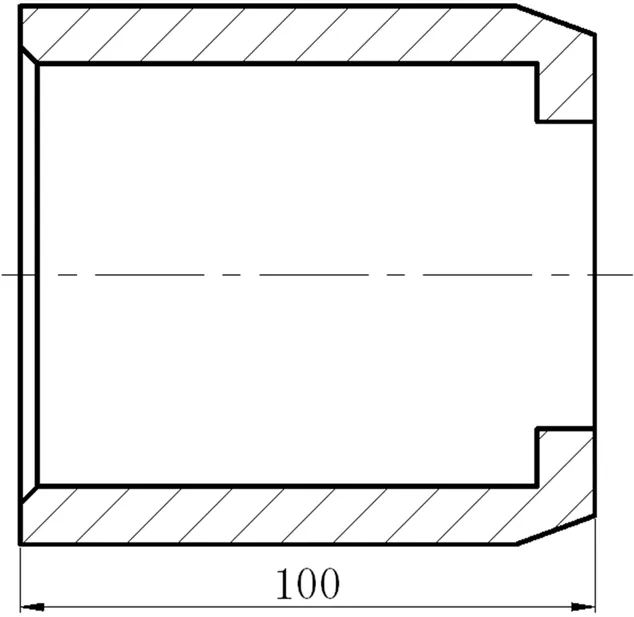

3.2 毛坯设计

试验设计的产品长度为150mm,直径65.7mm,筒体壁厚4mm,内筋宽度30mm,内筋高度不小于3mm。根据体积不变原理,结合工程实践经验,设计正旋毛坯厚度为10mm和8mm,长度100mm,起旋端带固定法兰,具体如图8所示。

图8 旋压毛坯示意图

3.3 工艺方案

根据数值模拟的结果,设计壁厚为8mm和10mm的两种旋压毛坯,进给比选择0.36mm/r、0.45mm/r、0.63mm/r、0.78mm/r、1.12mm/r,旋压间隙选择3.0mm、3.5mm、4.0mm,按照控制变量法设计工艺试验。工艺试验在HO-018三旋轮数控强力旋压机上进行,采用三旋轮错距正旋,错距量为=4mm、=6mm,旋压过程中不施加冷却液。

图9为采用10mm厚的毛坯两道次旋压的结果。其中一道次旋压成形后,工件表面质量良好,未出现裂纹、起皮、鼓包、堆积等缺陷,二道次旋压过程中,金属流动出现严重堆积现象,且内外部金属出现分层,外层金属流动快,内层金属流动慢,说明内层金属流动受到较大阻力。

图9 两道次加工的试验件

采用8mm厚旋压毛坯,间隙选择3mm(减薄率62.5%)、进给比取0.8mm/r,进行一道次成形时,工件表面出现严重的起皮、龟裂现象且旋轮前方的金属因堆积流动不畅被旋轮过渡碾压而出现开裂。在同一进给比下,将旋压间隙调整为3.5mm,金属堆积问题明显改善,筒体表观质量也提高不少,但仍然存在轻微的起皮现象,说明旋压间隙是影响金属流动性的重要因素,过大易造成流动失稳,这与模拟结果基本一致。进给比取1.12mm/r时筒体表面出现了起皮现象,这是因为,进给比较大,单位时间内参与变形的金属较多,旋轮前方的部分金属来不及变形被旋轮碾入后折叠产生起皮。通过工艺试验可知,数值模拟结果能够反应总的变化趋势,说明本文建立的数学模拟是可靠的。虽然两者在数据上存在一定的差别,但模拟试验结果仍能在一定范围内指导工艺试验的参数调整。利用模拟分析结果和试验结果对工艺参数进行优化,采用8mm厚的毛坯加工出表观质量良好的试验件如图10所示。

图10 成形质量较好的带内筋构件

4 结束语

a. 基于ABAQUS 软件,建立了3A21铝合金带内筋筒形件旋压成形的三维有限元模型,分析了不同旋压间隙、进给比和模具参数条件下内筋的成形情况,结合工艺试验验证建立的数学模型是可靠的。

b. 内筋在成形过程中存在4种塑性变形行为:大间隙内筋不饱满、小进给圆筒不贴模、内筋饱满稳定成形和变形失稳。旋压间隙过大或进给比过小均会造成内筋填充不充分,减薄率过大则会造成金属堆积失稳。

c. 对带内筋构件旋压成形而言,采用多道次小减薄率工艺方案是不合适的,容易造成旋压缺陷,一道次大减薄率有利于内筋的形成,减薄率取50%~60%较为合适;在一定范围内增加进给比有利于提高内筋填充率,对3A21铝合金而言,进给比不要超过1.12mm/r。

1 马世成,王振杰,王东坡. 带环向内加强筋异形件内旋压成形技术研究[J]. 锻压技术,2010,35(1):53~55

2 许培炎,贾虎生,程卫文. 带内筋铝合金筒形件的成形技术探讨[J]. 飞航导弹-工艺与材料,2015(3):81~83

3 杨英丽,郭荻子,赵永庆,等. 钛旋压技术研究进展[J]. 稀有金属材料与工程,2008,37(增刊4):625~629

4 古创国. 带横向内筋曲母线薄壁壳体旋压成形不均匀变形研究[D]. 西安:西北工业大学,2010

5 陈飞,詹梅,古创国,等. 工艺参数对带横向内筋薄壁复杂构件旋压不均匀变形的影响[J]. 材料科学与工艺,2010,18(S1):29~33

6 张利鹏,刘智冲. 带内筋铝合金筒形件强力旋压成形工艺研究[J]. 塑性工程学报,2007,14(6):109~113

7 杨合,詹梅,李甜,等. 铝合金大型复杂薄壁壳体旋压研究进展[J]. 中国有色金属学报,2011,21(10):2534~2550

Spinning Process Test and Defect Analysis of Cylindrical Parts with Circumferential Inner Ribs

Xie Xu Han Dong Shang Yong Yang Yantao Cao Xuewen Wang Xiangjun

(Xi’an Aerospace Power Machinery limited company, Xi’an 710025)

Based on the finite element simulation and process test, the spinning forming experiment of 3A21 aluminum alloy tubular parts with circumferential inner ribs was carried out. Analyzed the forming condition and stress change rule of the inner rib under different spinning clearance and feed ratio. Combined with the numerical simulation test, the surface peeling, cracks and other defects of the workpiece during the process of forming were preliminarily analyzed. The analysis provides a theoretical guidance for the control of spinning defects with ring inward ribs.

inner Rib;spinning;numerical simulation;process test;defect analysis

V1

A

中国航天科技集团有限公司钱学森青年基金。

写旭(1991),工程师,材料加工工程专业;研究方向:固体发动机先进金属材料及制造。

2022-09-21