大口径含氢天然气长输管道内环缝自动焊接技术研究*

2022-11-24陈自振

陈自振

(1.中国石油大学(华东),山东 青岛 266580;2.中石化河南油建工程有限公司,河南 郑州 450000)

0 引言

天然气管道是将天然气从采掘地或工厂向城镇燃气供应中心或工业企业用户输送的管线,与其他输送方式相比,大口径长输管道可以进行超长距离的输送,为燃气的高效输送和人们的生产生活提供了极大方便[1].

焊接是大口径长输管道在建造过程中的一项重要的材料加工工艺,它主要是通过加热、加压或者二者并用的方式,使工件的材质达到原子间的结合,从而形成永久性连接的工艺工程.天然气长输管道内环缝的焊接质量直接决定了管道的提取输送能力,为了降低天然气在输送过程中存在的泄漏风险,需要针对大口径天然气长输管道内环缝自动焊接技术进行研究.

文献[2]采用所研发的Si C MOSFET快频脉冲焊接电源系统,提出了钛合金快频脉冲柔性波形调制TIG焊接工艺.其通过将Si C MOSFET逆变功率器件作为快速脉冲焊接电源,采用20 kHz规整快速频率脉冲,实现了柔性电流的稳定输出.在TC4钛合金的焊接工艺中,利用了快速脉冲柔性波形调制TIG焊技术,该方法能够有效减小电弧径向尺寸.但由于焊接材料和方法选择不当、焊接路径规划不完善或焊接后期质量管理不到位等问题,导致管道侧壁上的内环缝始终难以融合,直接影响了内环缝的焊接质量.与一般的短程天然气管道相比,为了对长途输送的天然气进行清洁,往往会对大口径天然气长输管道掺入一些氢气成分,然而随着氢气成分的添加,又增加了管内气体对管道内环缝的腐蚀程度,也为管道的焊接带来了较大难度.为了解决上述问题,本文结合大口径含氢天然气长输管道的性能特征,设计管道内环缝自动焊接技术,以期能够提高内环缝的焊接质量.

1 天然气长输管道内环缝自动焊接技术设计

1.1 构建大口径含氢天然气长输管道等效模型

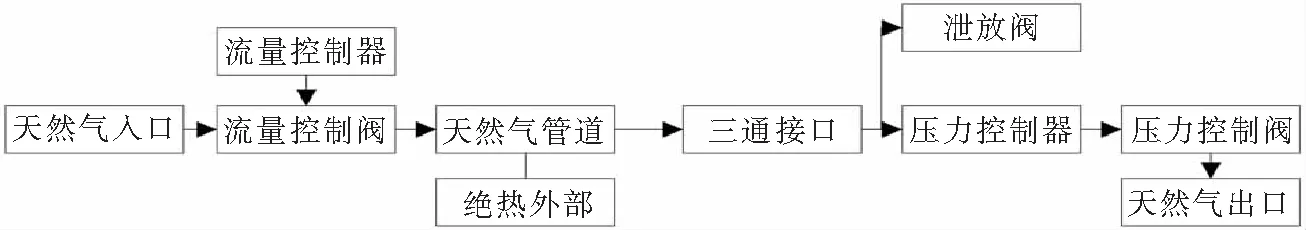

从组成结构和性能方面分析,天然气管道是由绝热外壁、多褶皱内壁及真空通道组成,管道分别与天然气入口、流量控制阀及压力控制阀相连,大口径含氢天然气长输管道的连接结构如图1所示.

图1 天然气管道连接结构图Fig.1 Structure diagram of natural gas pipeline connection

将采掘得出的天然气与氢气混合后的气体通过天然气入口输入到管道中,管道中气体的输送需要满足如下方程:

(1)

式中:υ表示的是含氢天然气在管道中的输送速度;W和P分别表示的是天然气平均流量和压强;S为管道的横截面积.其中变量W的计算公式如下:

图2 含氢天然气在管道中的受力分析Fig.2 Force analysis of hydrogen-containing natural gas in the pipeline

(2)

式中:ρH和ρgas分别为氢气和天然气的密度系数.含氢天然气在管道输送过程中受力情况如图2所示.

在研究含氢天然气运动形式时应用牛顿第二定律,作用于天然气的外力合力大小可以表示为:

(3)

式中,ρmix为混合气体的密度值.考虑到含氢天然气的可压缩性性质,可以将公式(3)改写为:

(4)

式中:D为管道直径;κM为马赫数;ϑ为合力方向与重力方向之间的夹角.将含氢天然气在管道中的运动规律与管道结构相融合,从而完成大口径含氢天然气长输管道等效模型的构建.

1.2 模拟天然气长输管道氢气扩散过程

大口径长输天然气管道中的氢气输送状态方程可以表示为:

(5)

式中:κcompress和φH分别表示氢气的压缩因子及其流通常数;T为氢气输送环境温度.当天然气长输管道的内环缝中存在泄漏点时,管道内的天然气和氢气会通过该点泄漏,由于天然气与氢气的密度不同,因此泄漏量及泄漏速率会存在一定差异[3].图3表示管道中的氢气扩散机理.

图3 天然气长输管道氢气扩散过程示意图Fig.3 Schematic diagram of hydrogen diffusion process in long-distance natural gas pipelines

假设在t时刻天然气长输管道中内环缝节点i位置上发生泄漏,则公式6成立.

(6)

(7)

式中:βH和σ分别表示氢原子在管道管径中的摩尔体积和绝对零度[4].由此可以得出在不同条件下的长输管道中氢气的扩散规律,按照相同的方式可以得出天然气的扩散机制和特征的分析结果,以此作为判定当前大口径长输天然气管道内环缝是否存在泄漏点的理论支持.

1.3 选择天然气长输管道内环缝焊接设备与材料

大口径长输天然气管道内环缝焊接所采用的作业装置是内焊机,它包括涨紧机构、扩张导向保护机构、焊枪定位对中机构、焊枪同步焊接驱动机构、专用焊接装置、行走机构、刹车制动机构、机架等构件.涨紧机构由气缸带动,气体从气缸尾部的进气口进入,将活塞杆推向外,再通过连杆调整运动方向,通过借助力的放大作用将活塞杆横向移动转变为涨靴纵向移动[5].扩张导向机构是内焊机中的一种重要部件,膨胀导引装置是在内焊机前端连接膨胀机构.喷枪同步对中机构的工作内容是保证内焊机多个喷枪中心同时、迅速、准确地对中和定位,从而使多根喷枪的中心点与管嘴的端面在一个圆周上.通过内焊机对钢管内环缝进行快速焊接时,要求每个焊点都要均匀地固定在同步传动装置的转动滑环上,并由特殊气体电线将其与外部的焊接电源和焊接气体进行连接[6].在条件允许的情况下,气电电缆要尽可能的短,以保证保护气畅通且不发生缠绕,确保焊接质量.内焊机中的行走机构和刹车制动机构可以用来控制焊接工艺执行器的移动位置,保证执行设备能够准确移动到焊点位置上.

在大口径长输天然气管道环境中,焊接工艺是由固态到液态,再从液态到固态再到固态的过程.当温度升高时,固体奥氏体向常温铁素体转化,由于组织形态及温度的不同,导致氢气在两个组织中的溶解和扩散速率会产生很大差异.氢气在奥氏体中的传播非常缓慢,直到1 000 ℃以后,氢气的扩散速率才会大大增加.在焊接操作中,由于高温奥氏体的停留时间太短,会导致大量氢气不能及时扩散和进行沉淀,此时氢气就会大量存在于焊缝中并会快速扩散,导致在焊缝中形成一定数量的氢气分子[7].镍是一种很强的奥氏体化元素,当焊接中加入一定的镍并与其他合金元素相结合,会导致从奥氏体到铁素体过渡的临界温度降低.因此,焊接过程中选择焊接材料中镍的质量分数不能超过1%.为了降低焊料中氢气的扩散,实验采用超低氢型碱性焊条,该焊条具有较低的氧化能力,可以有效去除氢气,不会在焊缝中产生残余,还可以选用钨极氩弧焊丝、药芯焊丝或粉芯焊丝等焊接材料.

1.4 确定天然气长输管道内环缝焊点

根据大口径长输管道氢气扩散和天然气扩散的特征作为理论依据,检测管道内环缝中泄漏点的位置,并以此作为焊点.与正常节点相比,泄漏点处的气体密度会减小,压力也会有所降低,由此形成声波在天然气长输管道内的上下游传播[8].在实际的焊点定位过程中,将多个声波传感器安装在天然气长输管道内部,要求相邻传感器之间的间隔距离为定值,记为dSensing,安装的声波传感器可以同时向水平和竖直两个方向发生声波检测信号,管道内环缝泄漏点的定位结果可以表示为:

(8)

式中:vx,s和vy,s表示声波信号在水平和竖直两个方向上的传播速度分量;Δτx和Δτy表示的是泄漏点声波传播到传感器的时间差值分量.按照上述方式得出的泄漏点位置即为管道内环缝焊点的定位结果.

1.5 自动规划天然气长输管道内环缝焊接路线

选择与管道入口距离最近的内环缝泄漏点作为焊接路线的起始点,利用公式9计算确定的其他焊点与起始点之间的距离.

Lij=|xi-xj|+|yi-yj|,

(9)

式中,(xi,yi)和(xj,yj)分别为两个焊接点,经过焊点距离的逐一计算后,取Lij最小值对应的焊点作为焊接路线上的第二个节点,在起始点与该节点之间形成连接路径,以此类推,便得出内环缝焊接路线的初始规划结果[9].为了降低焊接技术的能量消耗,需要对初始规划的焊接路线作平滑处理,经平滑处理后得出的天然气长输管道内环缝焊接路线规划结果可以表示为:

(10)

式中:φ(t)为节点i位置上的路线切向角;b为焊接执行器的移动步长;i0为规划路线的起始点位置.除了泄漏点外,还需要沿着内环缝执行焊接操作,其目的是实现管道前后两端的衔接,因此内环缝的边缘也是焊接路线的组成部分之一[10].将泄漏点焊接路线与内环缝边缘焊接路线进行整合与连接,得出的路线即为天然气长输管道内环缝焊接的完整路线.

1.6 计算天然气长输管道内环缝焊接参数

设置的焊接参数包括焊接材料释放流量、焊接温度以及焊接推力.焊接材料的释放流量直接决定焊接技术的加工速度,释放流量越大对应焊接速度越快,但同时容易出现过度焊接的状况,因此需要对该参数进行精准计算,计算公式如下:

Qwelding=Dimp·Dwire·κ0

(11)

式中:Dimp和Dwire分别为焊接执行器端口及焊丝的直径;κ0为流量系数[11].同理可以得出焊接温度和焊接推力参数的计算结果如下:

(12)

式中:Lconstruct为焊点与执行器之间的距离;α为传热系数;Pcylinder和Dcylinder对应的是气缸的内部压力和直径[12].在实际的焊接操作过程中,还可以根据泄漏点的大小和深度对上述焊接参数进行适当调整.

1.7 实现天然气长输管道内环缝自动焊接

将准备的焊接设备和材料放置在施工台上,将焊接设备调整至焊接路线的起点位置上,在行走机构、刹车制动机构的驱动控制下,必须保证焊接设备的实际移动路线与规划的焊接路线一致[13].在此基础上,按流程执行天然气长输管道内环缝焊接工艺,如图4所示.

焊接操作结束之后,需要进行消氢以消除焊缝中残存的氢气,从而避免出现冷裂现象[14].如果在焊接过程中需要中断操作,对焊缝不能马上进行热处理,而应采取后加热的方式进行,后加热温度为280~370 ℃,恒温时间为2 h,升温速率不得超过80 ℃/h[15],应该采用远红外线电加热的方式,在焊接结束后立即进行.

图4 天然气长输管道内环缝焊接工艺流程图Fig.4 Flow chart of welding process of inner circumferential seam of long-distance natural gas pipeline

2 应用实验分析

以测试大口径含氢天然气长输管道内环缝自动焊接技术的焊接质量为目的,将该技术应用到实际的天然气长输管道工程中,通过对气体泄漏量的监测得出能够反映焊接质量的测试结果.为了体现出所设计焊接技术的实际应用优势,此次应用实验设置了文献[2]焊接技术作为实验的对比技术,为保证实验变量位置,两种焊接技术应在相同的长输管道中进行.

2.1 大口径含氢天然气长输管道工程概况

实验选择某天然气长输项目工程作为研究背景,该项目中建设的长输管道横跨三个地级市,管道长度为374 km,管道平均直径为35 m.在长输管道建设过程中,分别制作17段小型管道,通过焊接的方式实现多管道连接,管道内环缝包含32个,焊口数量约为240个.研究的天然气长输管道的材质分别为奥氏体不锈钢、碳钢和镀锌钢管.天然气长输管道的入口与天然气资源开掘泵库连接,出口与地方天然气公司的存储空间相连,开掘泵库在天然气传输过程中以1∶3.5的比例添加氢气,所有的含氢气都是从设备边界区外导入,其作用是推动管道中的裂化气体压气机,该管道从主回廊南端流入该装置,并在4个弧形弯曲后通过在裂化支廊处向西进入裂化西段管廊,然后从北到南进入裂解气压缩机.

2.2 布设天然气长输管道测点

为了实现对大口径含氢天然气长输管道焊接质量的测试,在天然气长输管道内设置多个管道测点,其中部分测点的设置情况如图5所示.

图5 天然气长输管道内环缝测点分布图Fig.5 Distribution of measuring points of inner circumferential fractures of long-distance natural gas pipelines

图5中的测点主要用来监测管道壁上焊点的焊接质量,还需在管道内环缝位置上设置多个测点,测点之间的间隔距离为0.5 m,呈圆形分布.选择VPC型号的气体传感器将其安装在各个测点位置上,再接入到物联网环境中,最后将传感器实时采集的数据传输至上位机.

2.3 准备内环缝焊接任务与设备材料

根据大口径含氢天然气长输管道的实际建设情况,准备对应的内环缝焊接任务,部分焊接任务的准备情况如下表1所示.

表1 含氢天然气长输管道焊接任务设置表

在执行管道内环缝自动焊接技术时,需要准备相的设备和材料,使用的焊接设备为ZX7-500S型号的氩弧焊机,要对焊机进行全面的检查和测试,在焊接设备使用过程中,要求焊机外壳必须有良好的接地装置,保证使用安全.

2.4 描述应用实验过程

针对大口径含氢天然气长输管道存在着较大的硬化倾向和开裂倾向,为了减少淬硬组织及减小焊接应力,降低冷却速度和焊接区的温差,必须提前进行焊接预热操作.在工程现场,采用电加热的方法进行焊前预热,其预热温度为280~320 ℃.第一步加热到120 ℃,加热速率50 ℃/h,第一次预热执行完成后,采用手工钨极氩弧焊,并在焊接时进行追踪加热.第二次加热温度为300~350 ℃,加热速率60 ℃/h,采用手动焊料进行充填.预热范围以焊接点的中心线为基准,其两端不得少于120 mm,加热区之外120 mm处必须进行隔热处理.在焊前预热完成后,根据设置的内环缝焊接任务启动相应的焊接流程,从而得出对应的焊接处理结果.文献[2]焊接技术与所设计焊接技术得出的焊接任务执行结果,如图6所示.

图6 天然气长输管道内环缝自动焊接执行结果Fig.6 Execution result of automatic welding of inner circumferential seam of long-distance natural gas pipeline

按照上述方式可以得出所有焊接任务的执行处理结果.

2.5 设置焊接质量测试指标

经过焊接处理后,天然气长输管道内环缝及泄漏点难以通过人眼识别的方式进行检测,因此设置氢气泄漏量和天然气泄漏量作为焊接质量的测试指标,提取泄漏量的数值结果可以表示为:

(13)

式中:γt为气体传感器检测出的数据;ncp为设置的测点数量.气体泄漏量与泄漏口之间存在如下关系:

γ=SholeP·κcorrect·t,

(14)

式中:Shole和κcorrect分别为泄漏孔的面积和孔口流量修正系数,从公式(14)中可以看出,在管道内压力、修正系数和采样时间不变的情况下,管道的气体泄漏量与泄漏口面积之间存在正相关关系,因此焊接后管道气体泄漏量越多,证明泄漏口面积越大,即焊接质量越差.

2.6 应用实验结果与分析

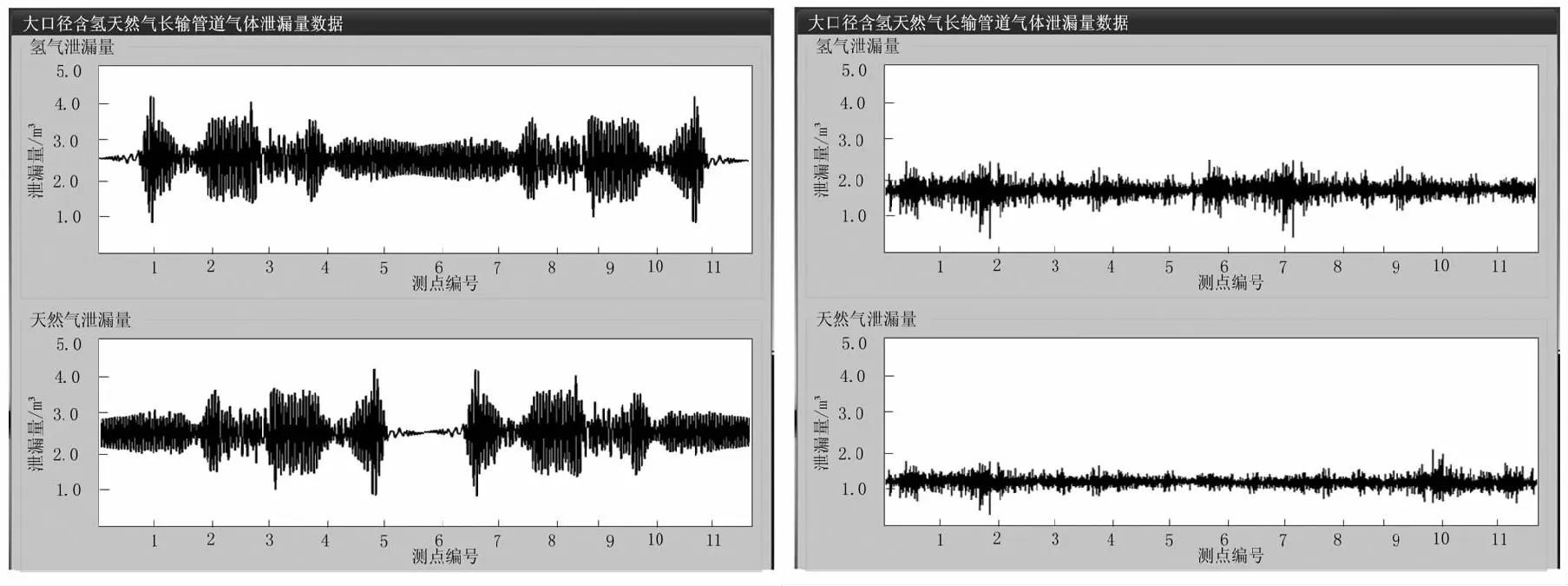

向焊接完成的大口径含氢天然气长输管道内输入含氢天然气,需要同时启动气体传感器设备才能得出反映焊接质量的测试结果,测试结果如图7所示.

图7 天然气长输管道内环缝焊接后气体泄漏量测试结果Fig.7 Test results of gas leakage after inner circumferential seam welding of long-distance natural gas pipelines

将图7中的数据代入到公式(13)中,计算得出文献[2]焊接技术处理管道的氢气和天然气泄漏量分别为35.4 m3和33.8 m3,而所设计焊接技术得出的长输管道泄漏的氢气量和天然气量分别为21.7 m3和16.5 m3.由此得知运用所设计的焊接技术,得出大口径含氢天然气长输管道的气体泄漏量更少,即表示焊接质量更高.

3 结束语

焊接技术作为大口径天然气长输管道的加工技术,对于提高管道封闭度具有重要的价值和现实意义.在此次所设计的焊接技术工作中,综合考虑了管道内环缝和泄漏点两个部分,保证了焊接位置的全面性,从研究结果中可以看出,所设计的焊接技术能够有效地降低管道气体的泄漏量,具有较高的应用价值.