某炼化油厂原油加工方案探讨

2022-11-24苏君进

苏君进

(中海石油宁波大榭石化有限公司大榭生产技术部,浙江 宁波 315800)

某炼油厂加工的原油品种较多,性质杂,但加工方案比较单一,基本以“单炼或混炼”加工方式为主。频繁切换炼油方式造成原油接卸沉降切水不充裕,加工稳定性差,且由于原油性质差异较大,影响常减压及下游装置的安全稳定性,导致效益无法最大化,因此,原油加工方案优化,提高企业在市场中的竞争力,是当前企业最为迫切的需求之一。

原油加工方案优化考虑的因素很多。一方面应根据原油品种性质,改变加工方式,采用“掺炼加工”模式,且在加工期间找出合适的掺炼比例来平衡常减压装置中的常压、减压塔的负荷,使塔内汽液相分离达到最佳。另一方面应考虑统筹兼顾二次加工装置对原油性质的需求。比如,重整联合装置要求芳潜含量高、杂质含量(S、N、金属元素)少的石脑油做原料;加氢装置需要石蜡油或中间基原油做原料;DCC装置需要重金属含量低的石蜡油原油;焦化装置需要残碳和灰分低,且饱和烃高的渣油做原料等。做到应收尽收、应得尽得,确保装置在安全平稳生产的前提下实现生产效益最大化。

1 加工方案的制定

1.1 原油性质关联情况

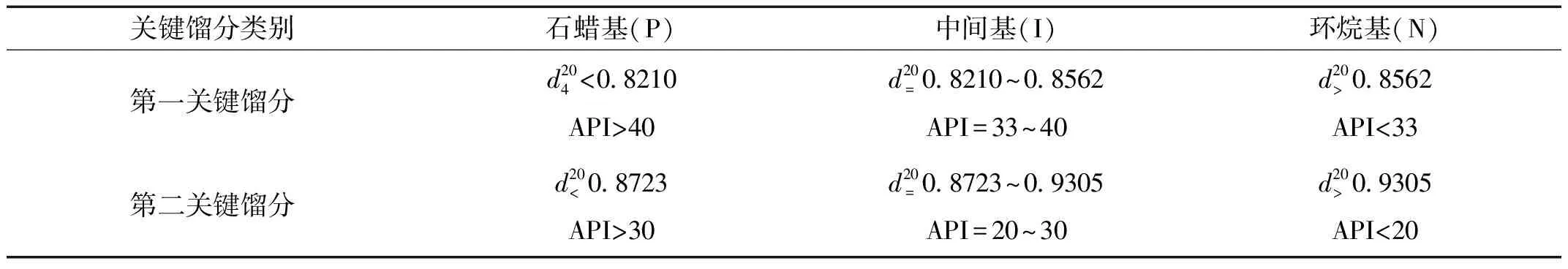

原油,从关键馏分来分,有石蜡基、中间基、环烷基原油。一般来说,石蜡基原油的蜡含量较高;环烷基原油含有较多环烷烃和芳烃,烷烃含量较高(>50%);中间基原油的性质介于上述两类原油之间,胶质沥青质和硫含量较高。具体划分见表1。

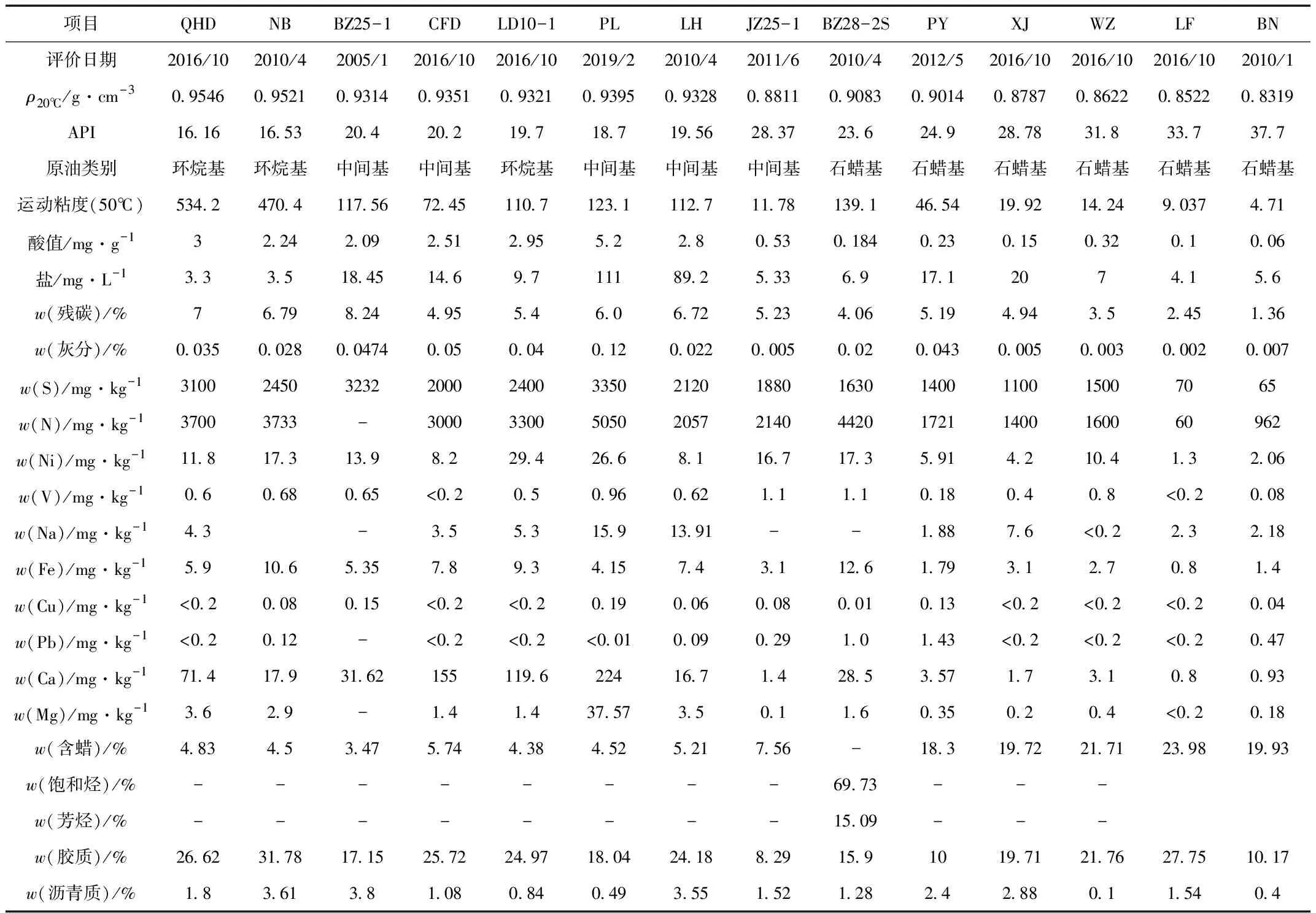

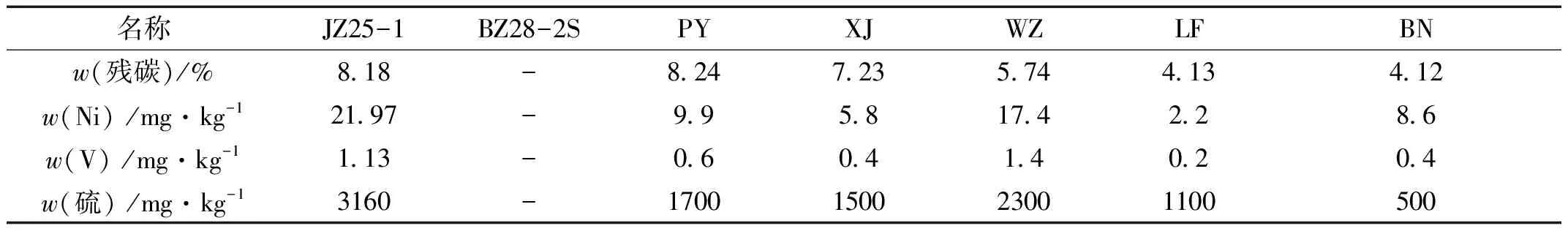

原油从含硫量来分,则为(质量分数):低硫(<0.5%),中硫(0.5%~1.3%),高硫(>1.3%)。某炼油厂原油的常态性质见表2。

从表2看出,某炼油厂原油属于低硫原油。从密度来分有:轻质原油(<0.83 g/cm3),中质原油(0.83~0.93 g/cm3),重质原油(> 0.93 g/cm3)。从表2看出,某炼油厂有中轻质原油和重质原油。按照关键馏分表1指标分类,主要是石蜡基和中间基原油,小部分是环烷基原油。

表1 原油关键馏分分类的指标

表2 某炼油厂常态原油性质汇总表

某炼油厂有2套常减压装置,原油品种类别主要有2类,分别为常减压装置Ⅰ的中轻质原油和常减压装置Ⅱ的重质原油。其中,中轻质原油常用品种有7种,重质原油品种有6种,各品种原油性质差异较大。比如,重质原油中原油品种QHD/BN与其它原油单炼收率偏差较大,其石脑油范围为0.6%~6%,柴油范围为14%~27%,蜡油范围为23%~37%;在切换过程中,如工艺参数调整不及时,容易产生冲击扰动,影响轻收总拔,导致企业效益流失,无法实行效益最大化。如能根据原油品种性质,采用“掺炼加工”模式,则在加工期间找出合适的掺炼比例来平衡常减压装置(一次加工装置)中的常压、减压塔的负荷,使塔内汽液相分离达到最佳,基本能够实现稳定生产,同时能以最经济的方式管理生产运行。

结合设计负荷以及某炼厂以往加工经验,装置Ⅰ常轻收达到53.439%,装置Ⅱ常轻收达到26.69%,总拔达到60.24%。常压拔出率达到20.89%,减压塔拔出率(不包括减五线)达到39.35%时,常减压塔汽、液平衡较好,生产较为稳定。

1.2 二次加工装置关联影响

常减压蒸馏是该厂加工原有的第一个工序,其生产的中间料要承担二次加工装置(重整、加氢、催化裂解等装置)的原料:产出的直馏石脑油送入预加氢,经连续重整、芳烃抽提后产出液化气、碳五、苯、甲苯、二甲苯、重芳烃;产出的直馏柴油送入工业燃料油加氢改质,产出石脑油和轻质燃料油;产出的直馏蜡油送入原料加氢处理,产出液化气、碳五、石脑油、航煤、轻质燃料油、导热油、加氢尾油;产出的常渣送入催化裂解、气分装置、MTBE装置,产出干气、丙烯、丙烷、MTBE;产出的减渣由船运出厂。

因此,常减压装置优化调整必须兼顾对二次加工装置的影响。

1.3 制定加工方案的依据

通常,有几类原油会对燃料油型炼厂造成麻烦,一类是原油太重或太轻;二类是杂质含量高,如硫、氮、酸值、重金属,特别是酸值过高;三类是环烷基油。一个好的加工方案可使麻烦降到最低。

1.3.1 制定加工方案的主要依据

1)原油评价的各段馏分性质。2)在保证质量的前提下,提高收率,降低能耗。3)装置操作阶段性对原料性质的要求。4)市场对产品的要求状况及质量要求。

2.3.2 制定加工路线的方向

1)根据轻油收率及性质,确定原油单炼还是掺炼。2)石脑油组分考虑原料性质情况,是否符合重整装置质量控制要求,芳潜含量高低。3)柴油和蜡油组分在考虑原料性质是否符合两套加氢装置要求,同时族组成环烷基原油对其的影响。4)常渣组分考虑原料残碳指标确定阶段性热平衡控制,其次考虑金属指标是否超标对催化剂的损伤,以及硫指标超标对下游产品的影响。5)减压渣油主要考虑残碳、灰分指标对舟山石化石油焦的影响,安排外销或互供。

2 原油加工方案的选择

2.1 常减压加工的原则

1)原油质量指标符合常减压装置设计要求。2)常减压装置操作平稳,能耗低、收率高、产品质量好。

3)常减压装置应根据二次加工的需求考虑加工方案。

2.2 原油加工方向的筛选

常态原油品种中JZ25-1、BZ28-2S、PY、XJ、WZ、LF、BN等7种中轻质原油是进常装置Ⅰ进行单炼或掺炼加工,QHD/NB、BZ25-1、CFD、LD10-1、PL19-3、LH等5种原油是进常装置Ⅱ进行单炼或掺炼加工。

常态原油品种中PL、LH、LD等三种原油中的酸值都超常装置Ⅱ酸值设计值(2.75 mg/g)较多。另外,PL、LH原油盐含量较高,按照电脱脱盐率90%推演,无法达到≤5mg/g,故PL、LH、LD不适合单炼,否则很难做好安全生产。

与常装置Ⅰ常压塔设计对比(表3),JZ25-1、WZ、LF、BN等四种原油轻收收率在43.1%~46.4%,接近常装置Ⅰ设计值(53.439%),较适合单炼; XJ原油可考虑单炼;BZ28-2S、PY则不宜单炼,适合掺炼。

与常装置Ⅱ常压塔设计对比(表3),PL19-3、LD10-1接近设计值,较适合单炼;CFD、BZ25-1可考虑单炼;QHD/NB、LH不宜单炼,适合掺炼。

表3 某炼厂常态原油收率汇总表

从常减压装置加工优化初步筛选分析,常装置Ⅰ原油品种中XJ原油可考虑单炼,BZ28-2S、PY不宜单炼,适合掺炼;常装置Ⅱ原油品种中CFD、BZ25-1接近设计值,可考虑单炼;QHD/NB、LH、PL19-3、LD10-1不宜单炼,适合掺炼。

3 根据原油各窄馏分性路线的影响判定

1)直馏石脑油(初馏点-180℃)

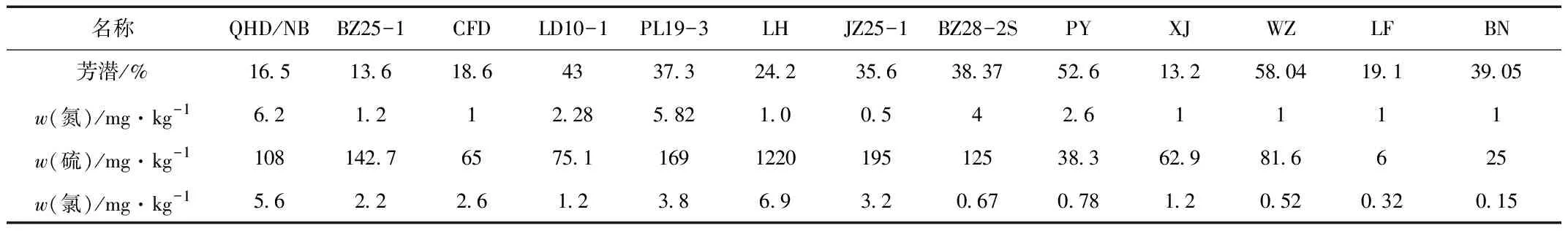

直馏石脑油主要作为重整联合预加氢的原料,原料指标要求芳潜含量高、杂质含量(S、N、金属元素)少的石脑油做原料。从表4看出,常装置Ⅰ原油芳潜含量较高,常装置Ⅱ原油较低,均和后可以达到30%以上范围,但LH原油石脑油中的硫、氯含量指标和QHD原油石脑油中的氯含量指标都超出了预加氢装置原料设计指标。其中,LH原油石脑油硫指标达到1220 mg/kg,超出指标220 mg/kg(设计值≤1000 mg/kg);氯指标达到6.9 mg/kg,超出指标2.9 mg/kg(设计值≤4.0 mg/kg);QHD/NB原油石脑油氯达到5.6 mg/kg,超出指标1.6 mg/kg(设计值≤4.0 mg/kg)。上述评估,QHD/NB、LH原油不宜单炼,适宜掺炼。具体数据详见附表4。

表4 某炼厂各原油直馏石脑油质量情况汇总表

2)直馏柴油(180-375℃)

直馏柴油主要是作为柴油加氢改质的原料,是生产高质量石脑油的原料(作为重整原料),要求硫、氮含量低。由表5看出,QHD/NB柴油氮含量较高,超出指标(≤1000μg/g),故QHD/NB不宜单炼。

表5 某炼厂各原油直馏柴油质量情况汇总表

3)直馏蜡油(375-540℃)

直馏蜡油是作为蜡油加氢裂化装置的原料,主要生产尾油做催化裂化的原料,其次增产优质中间馏分油---航煤、柴油;要求金属含量低,裂解性能高,从而可以提高高附加值产品的产量,增加公司效益。从表2看出,常规原油生产的直馏蜡油指标基本符合,但QHD、LD原油属于环烷基原油,BMCI(芳烃指数)较高,表明裂解性能较差,不适合单炼,建议掺炼。具体数据见表6。

表6 某炼厂各原油直馏蜡油质量情况汇总表

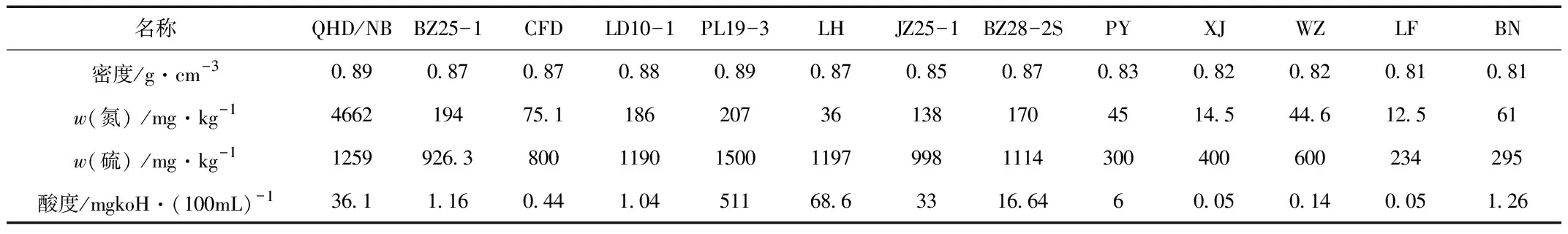

4)常渣(>380℃)

常装置Ⅰ的常渣主要作为DCC装置的主供原料,要求石蜡基易于裂解,以增产乙烯和丙烯产量;其次要求金属含量低,以规避对催化剂的损伤。从表2看出,BN、LF、WZ、PY原油属于石蜡基,裂解性能较好;JZ25-1为中间基,次之。但从表7看出,PY、WZ、JZ25-1原油NI+V含量较高,另外JZ25-1原油的硫含量也较高,故不适宜单炼。

表7 某炼厂各原油常渣质量情况汇总表

与二次加工原料性质的匹配筛选,常装置Ⅰ原油中的PY、WZ、JZ25-1不宜单炼,常装置Ⅱ中的原油QHD/NB、LH、LD不适宜单炼。

4 结论

某炼油厂常装置Ⅰ的配套原油品种中的LF、BN原油单炼最佳,XJ原油次之,JZ25-1、WZ、BZ28-2S、PY不宜单炼,适合掺炼。常装置Ⅱ原油品种中CFD原油单炼最佳,BZ25-1原油次之,LD10-1、QHD/NB、LH、PL19-3不宜单炼,适合掺炼。