水气比对CO变换生产的影响与控制

2022-11-24顾光应

顾光应

(云南水富云天化有限公司,云南 水富 657800)

前言

云南水富云天化有限公司年产26万吨甲醇装置以煤为原料,采用低水气比耐硫变换工艺对壳牌煤气化装置生产出来的粗煤气进行处理,将粗煤气中的CO部分变换为CO2和H2,同时将难以脱除的有机硫转为易于脱除的H2S,再经过低温甲醇洗工序脱除大部分CO2和全部H2S,制得合成甲醇所需的H2、CO和CO2。

水气比是CO变换工序生产中一个非常重要的控制参数,它不仅影响CO变换率、变换蒸汽消耗量及变换催化剂使用寿命,还影响甲醇产量。本文首先对生产中水气比的实时计算提出解决方案,然后分析水气比对CO变换生产的影响,并提出一些操作控制思路,用作变换工序生产操作参考。

1 CO变换工序工艺流程简介

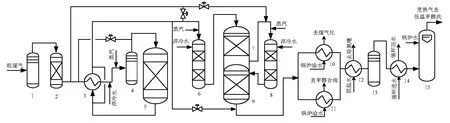

变换工序的工艺流程简图如图1所示。

1—粗煤气分离器S15101;2—粗煤气过滤器S15102;3—粗煤气预热器E15101;4—蒸汽混合器S15103;5—第一变换炉R15101;6—第一淬冷过滤器S15104;7—第二变换炉R15102上段(简称二变炉); 8—第二淬冷过滤器S15105;9—第二变换炉R15102下段(简称三变炉); 10—锅炉给水预热器E15102;11—锅炉给水预热器E15105;12—脱盐水预热器E15103;13—第一变换分离器S15106;14—变换气水冷器E15104;15—变换气水洗塔C15101

来自煤气化装置的粗煤气,压力为 3.7 MPag,温度为 158 ℃,CO体积分数为71%(vol%,干基),经过粗煤气分离器S15101、粗煤气过滤器S15102分离冷凝液、过滤吸附砷等有害物质后,分为三部分,第一部分进入粗煤气预热器E15101,被第一变换炉R15101出口的高温变换气预热,再进入蒸汽混合器S15103与中压过热蒸汽混合调节水气比后,温度为210~250 ℃,进入第一变换炉R15101进行变换反应。从第一变换炉出来的气体温度为 393 ℃,CO体积分数为45%(vol%,干基)。

第一变换炉R15101出口的变换气进入粗煤气预热器E15101预热粗煤气,与来自粗煤气过滤器S15102的第二部分粗煤气及中压过热蒸汽混合后,CO体积分数约为50%(vol%,干基),在第一淬冷过滤器S15104中喷水降温增湿,温度降至210-220 ℃,进入第二变换炉R15102上段(以下简称“二变炉”)进行第二次变换反应。从二变炉出来的气体温度为 376 ℃,CO体积分数为25%(vol%,干基)。

二变炉出口的变换气,与来自粗煤气过滤器S15102的第三部分粗煤气及中压蒸汽混合后,CO体积分数为34%(vol%,干基),在第二淬冷过滤器S15105中喷水降温增湿,温度降至210-220 ℃,进入第二变换炉R15102下段(以下简称“三变炉”)进行第三次变换反应。从三变炉出来的气体温度为 313 ℃,CO体积分数为19.2%(vol%,干基)。

三变炉出来的变换气经预热锅炉给水、脱盐水回收热量,分离冷凝液、冷却降温后,进入水洗塔C15101,加入锅炉水将氨、粉尘、HCN等杂质洗掉。水洗塔C15101出口的合格变换气(温度 40 ℃、压力 3.42 MPa、CO体积分数为19.2%),被送至低温甲醇洗工序制取精合成气。

2 变换的基本原理

含有CO、CO2、H2和H2O的粗煤气在催化剂的作用下,CO和H2O发生反应,生成CO2和H2,此过程即称为变换,反应式如下:

①

CO变换反应的特点是可逆、放热、反应前后体积不变。

粗煤气中主要的有机硫COS与H2O反应,转化为无机硫H2S:

②

在一定条件下,还会发生甲烷化副反应:

③

④

甲烷化反应是强放热、体积缩小的反应,每生成1%的CH4就会使床层产生60~70 ℃ 的温升。而壳牌粉煤气化粗煤气中CO和CO2的体积分数高达80%以上,且变换压力较高,因此变换工序的操作要高度重视甲烷化副反应的问题,采用措施避免发生甲烷反应引起催化剂超温。

3 水气比计算

水气比是用来表示进入变换炉气体中蒸汽量多少的一个参数,具体指进入变换炉的水蒸气量与粗煤气(干气)量之比,即n(H2O)/n(干气)。

3.1 粗煤气水气比计算

煤气化装置生产出来的粗煤气,经过洗涤塔C1601水洗后,再送至甲醇装置变换工序,其流量用16FI0003测量,并设置在线分析仪16QI0005分析粗煤气中H2、CO、CO2、N2、Ar、O2、COS和H2S的含量。流量计16FI0003测量出来的流量包括干气和水蒸气,但在线分析16QI0005分析的只是干气含量,因此粗煤气中的水蒸气流量及含量只能经过计算得出,再进一步计算出粗煤气的水气比。

煤气化装置生产出来的粗煤气在送至变换工序之前,经过洗涤塔C1601进行了水洗降温,处于饱和状态。因此可以先查出粗煤气温度所对应的水的饱和蒸气压后,再计算出粗煤气中水的含量及水气比。

例如,设计进入变换工序粗煤气的流量为 96185 m3/h(湿基),压力为 3.7 MPa(表压),温度为 158 ℃,干气中CO体积分数为71%(vol%)。则粗煤气的水气比的手工计算方法如下:

1)查得 158 ℃ 时水的饱和蒸气压为 0.587 MPaA,则粗煤气中水蒸气含量为:0.587÷(3.7+0.1)×100=15.45%

2)水蒸气量为:96185×15.4%=14860 Nm3/h

3)干气量为:96185-14860=81325 Nm3/h

4)水气比为:14860÷81325=0.1827或0.587÷((3.7+0.1)-0.587))=0.1827

通过以上计算可以看出,除了水的饱和蒸气压需要通过查表得出外,其余数据均可由在线测量仪表检测后在中控室DCS上显示出来。然而粗煤气的温度并不是固定不变的,因此需要一个水的饱和蒸气压与温度的关系式,然后在DCS上对粗煤气的水气比进行实时计算,从而用于指导生产操作。

经查阅相关文献资料,水的饱和蒸气压可以采用安托尼(Antoine)方程、Keenan和Keyes经验式进行计算,但适用温度温度范围窄、计算过程复杂。河南广播电视大学的王双成和河南化工设计院的成弘璐经过研究,得出了水的饱和蒸气压的关联式[1],其适用温度范围较宽、准确性高且计算简便:

lnPS=16.37379-3876.659/(T+229.73)

(0≤T≤210 ℃)

(1)

lnPS=17.65216-5204.082/(T+305.65)

(210≤T≤370 ℃)

(2)

式中:PS—水在T温度时的饱和蒸气压,kPa;T—水的温度,℃。

煤气化装置送至变换工序的粗煤气温度小于 210 ℃,因此可以用公式(1)计算粗煤气中水蒸气的分压。

在中控DCS上实时计算粗煤气水气比的方法如下:

1)水蒸气分压PS=2.71828A×10-3,MPa

2)水蒸气含量B=PS/(P总+0.1)

3)水蒸气量FH2O=F总×B,Nm3/h

4)干气量F干气=F总-FH2O,Nm3/h

5)水气比H2O/G=PS/[(P总+0.1)-PS)]或FH2O/F干气

式中:A=16.37379-3876.659/(T+229.73);T—变换气温度TI15101,℃;P总—变换气压力PI15101,MPa(表压);F总—粗煤气总流量FI15116,Nm3/h;C—粗煤气中CO含量16QI0005B,vol%。

3.2 变换炉入口水气比计算

一变炉入口水气比,可以在中控DCS上进行实时计算,其计算方法为:

1)一变炉入口水蒸气量FH2O1=FI15102×B+FI15103÷18×22.4+FI15112×952÷18×22.4=FI15102×B+FI15103×1.2444+FI15112×1184.7111,m3/h

2)一变炉入口干气量F干气1=FI15102×(1-B),m3/h

3)一变炉入口水气比H2O/G1=FH2O1/F干气1

式中:

B—粗煤气水蒸气含量

FI15102—分配到一变炉的粗煤气量,m3/h

FI15103—加入一变炉的过热蒸汽量,kg/h

FI15112—加入一变炉的淬冷水量,m3/h

由于一变炉出口及二变炉出口没有安装在线分析仪分析CO含量,因此无法在中控DCS上实时计算二变炉及三变炉入口水气比,但可以根据中化分析数据,进行手工计算。

4 水气比对CO变换生产的影响分析

4.1 水气比对变换率及变换气成份的影响

从变换反应式①可以看出,提高水气比,对化学平衡和反应速率均有利。从平衡关系看,增加水气比,则CO的平衡变换率提高;从反应动力学看,增加水气比,相当于提高了反应物的浓度,对扩散、吸附、结合均有利,反应速率随之提高[2]。

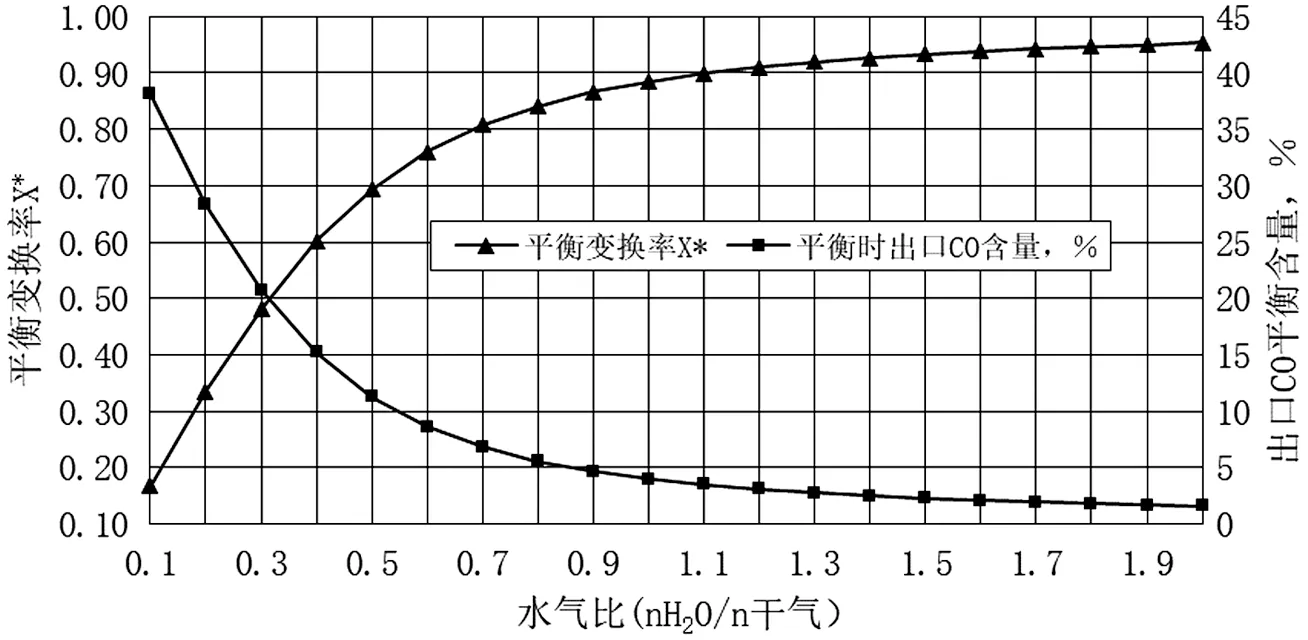

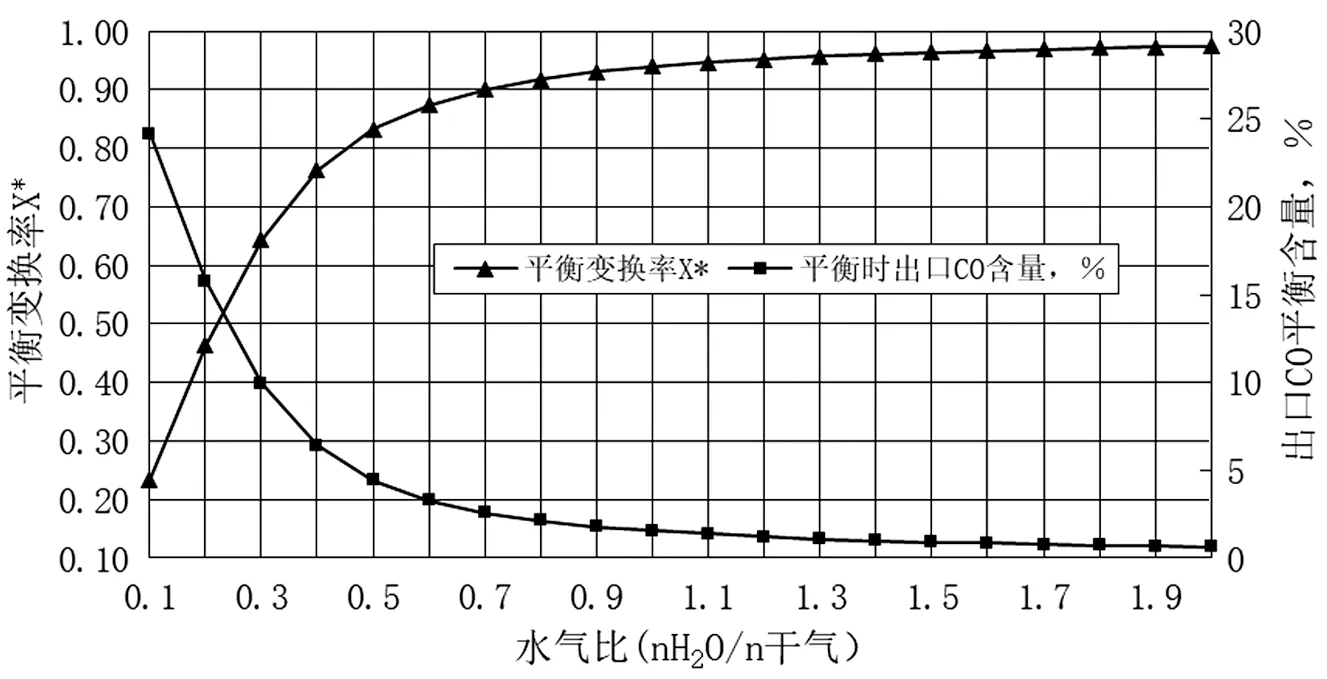

图2为一变炉入口CO体积分数为70.97%(vol%、干基)、催化剂床层温度为 400 ℃、不同水气比时的平衡变换率与CO平衡含量的数据。从图中可以看出,当水气比从0.1提高到0.9时,CO变换率大幅上升,CO含量大幅下降。当水气比超过1.2后,变换率和CO含量的变化趋于平缓。因此当水气比超过1.2时,再增加水蒸气的用量是不经济的。在图3、图4中亦存在相似的规律。

图2 不同水气比时一变炉的平衡变换率及CO平衡含量

图3 不同水气比时二变炉的平衡变换率及CO平衡含量

图4 不同水气比时三变炉的平衡变换率及CO平衡含量

综上所述,提高水气比,可提高CO变换率,加快反应速率,从而降低粗煤气中的CO含量,提高H2和CO2的含量。

4.2 水气比对催化剂床层温度的影响

CO变换反应是放热反应,提高水气比,反应推动力增加,催化剂的床层温度上升。随着水气比的增加,未反应蒸汽带走的热量也随之增加,最终达到一个平衡点,继续增加水气比,将导致催化剂床层温度下降。

低水气比工艺的水气比一般低于0.5,CO过量而H2O不足,反应较为温和,催化剂不易超温。而高水气比工艺的水气比一般高于1.1,反应推动力太大,反应过于剧烈,造成床层温度不易控制,容易超温。

4.3 水气比对甲烷化副反应的影响

水气比是抑制甲烷化副反应的一个重要控制手段,当水气比较高时,主要发生CO的变换反应,不会有甲烷化副反应发生。但当水气比较低而床层温度较高时,则容易发生甲烷化副反应,造成床层“飞温”。不同的催化剂,由于制备方法和组分的不同,对发生甲烷化副反应所要求的最低水气比也不同。

发生甲烷化反应,不仅消耗粗煤气中的有效气,而且导致甲醇合成气中的惰气含量上升,驰放气量增加,甲醇产量下降。根据计算,公司甲醇装置变换气中的CH4质量分数每增加0.1%,甲醇日产量将下降约 5 t。

4.4 水气比对生产成本的影响

提高水气比,虽然有利于变换反应的进行,但水气比过高,将带来以下危害:

1)增加蒸汽消耗量,如一变炉的水气比每提高0.1,需要增加 3.8 t/h 蒸汽。二变炉的水气比每提高0.1,需要增加 5.5 t/h 蒸汽。三变炉的水气比每提高0.1,需要增加 8.2 t/h 蒸汽。

2)增加变换气水冷器的热负荷。

3)增加变换冷凝液的排放量,增加废水处理装置负荷。

4)气体中的硫含量下降,变换催化剂易发生反硫化现象,影响催化剂的活性及使用寿命。

5 水气比的控制

在实际生产过程中,变换水气比的调整要根据催化剂活性、变换炉入口温度、催化剂床层温度、出口气体中的CO含量及CH4含量等指标进行综合考虑。其控制的基本思路是:在保证CO变换率满足甲醇合成气组份要求及维持甲烷化副反应较低的前提下,尽量控制较低的水气比,以降低蒸汽消耗。当催化剂活性下降,通过提高变换炉入口温度已不能解决变换炉出口CO含量过高的问题时,再逐渐提高水气比操作。但提高水气比操作还应考虑生产成本问题,对提高水气比所增加蒸汽的费用与催化剂的购买费用进行综合评估,及时更换催化剂,降低生产成本。

根据设计资料,一变炉催化剂在使用初期,只要保证煤气化装置来的粗煤气温度在 158 ℃ 以上,水气比为0.195,可以不用加淬冷水或中压蒸汽。在催化剂使用后期,根据变换率下降的情况,逐渐将水气比提高到0.3;二变炉催化剂使用初期,二变炉上段分别要加入淬冷水 6.6 t/h、蒸汽 4.9 t/h,控制水气比为0.245。在催化剂使用后期,增加蒸汽量逐渐将水气比提高到0.35操作;三变炉催化剂使用初期,二变炉下段只需加入淬冷水 7.0 t/h,不需要添加蒸汽,控制水气比为0.155即可满足要求。在催化剂使用后期,增加蒸汽量逐渐将水气比提高到0.25操作。

根据多年的摸索,公司突破设计数据,总结出一套控制变换水气比的经验,即降低了蒸汽消耗,抑制了甲烷化副反应,又提高了变换催化剂使用寿命。

1)将粗煤气60%进一变炉、15%进二变炉、25%进三变炉的设计分配比例,调整为一变炉70~80%,二变炉15~20%,三变炉2~10%。大幅提高一变炉空速,降低二变炉、三变炉入口CO含量,降低甲烷化副反应,使变换气中的甲烷含量从0.6%降至0.15%以下。

2)将一变炉水气比从设计0.195提高至0.24~0.35操作,二变炉不加蒸汽或少加蒸汽,三变炉不加蒸汽,总蒸汽用量1~6 t/h,提高蒸汽利用率,降低蒸汽消耗。

3)一变炉水气比达到0.35时更换一变炉催化剂,二变炉蒸汽加入量达到 2 t/h 更换二变催化剂,三变炉一直未加蒸汽。

经过对工艺参数的优化控制,一变炉催化剂使用时间已达4.7年,二变催化剂7年,三变催化剂7.9年,一变和二变催化剂目前仍在使用中,催化剂的使用寿命达到了同行业领先水平。

6 结束语

水气比作为CO变换生产的重要控制参数,其控制的好坏直接影响变换气质量、蒸汽消耗、催化剂使用寿命及甲醇产量,在操作控制过程中,应综合考虑各方面的因素,才能达到降低生产成本的目的。