热压烧结工艺制备的Mo3Si金属间化合物的性能研究*

2022-11-24陈伟衡王娅辉张卫刚

张 晔,陈伟衡,王娅辉,王 宁,张卫刚

(西安优耐特容器制造有限公司,陕西 西安 710201)

引言

在现代工业中,高温过程越来越普遍,对设备的使用温度提出了更高的要求。目前,新一代的高温结构材料的使用温度高达 1600 ℃,且必须满足很好的抗氧化性能、力学性能和组织稳定性能等方面的要求。Mo-Si系金属硅化物以其高的熔点和优异的高温抗氧化性而成为学者研究高温结构材料的热点[1-3]。

钼是一种典型的难熔金属,具有熔点高、弹性模量高、良好的塑性和韧性、高温强度高、热膨胀系数小等特点,是改善金属硅化物室温韧性和高温强度的理想选择之一。纯钼的脆韧转变温度为-20 ℃,说明其在室温状态下具有很好的塑性和韧性,在高应力状态下能够顺利地进行塑性变形,表现出一定的韧性,因此弥补了金属硅化物存在比较严重的室温脆性和较低的断裂强度[4-6]。此外,难熔金属具有比较好的强韧性配合,因此用难熔金属来增韧金属间化合物,可以有效改善材料的力学性能。本文基于前期的研究基础,将机械合金化工艺结合热处理工艺制备出的Mo3Si金属间化合物粉末装入到石墨模具中,通过热压烧结工艺制备Mo3Si金属间化合物块材,并进一步研究其物相组成、显微结构及力学性能。

1 Mo3Si金属间化合物块材的热压烧结制备工艺

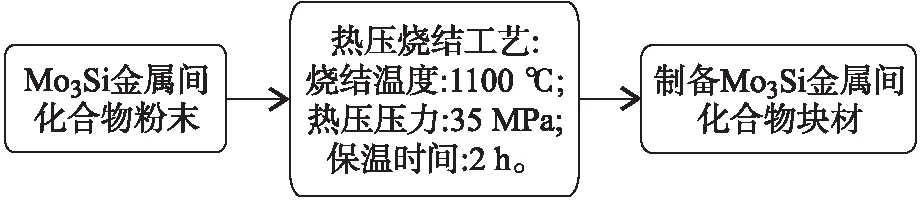

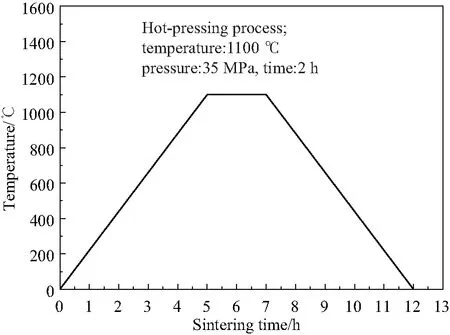

图1为热压烧结工艺制备Mo3Si金属间化合物块材的工艺流程图,经过前期的研究,将机械合金化球磨 60 h 和 800 ℃ 热处理得到的Mo3Si金属间化合物粉末放置到石墨模具中,然后将石墨模具放置到热压烧结炉中进行热压烧结。热压烧结工艺的烧结温度为 1100 ℃,热压压力为 35 MPa,保温时间为 2 h,整个过程在真空状态下进行。图2为热压烧结工艺制备Mo3Si金属间化合物块材的工艺过程的示意图。

图1 热压烧结工艺制备Mo3Si金属间化合物块材的工艺流程图

图2 热压烧结工艺制备Mo3Si金属间化合物块材的工艺过程图

2 实验方法

采用X-射线衍射仪(XRD-6000型)来测定热压烧结工艺制备的Mo3Si金属间化合物块材的物相组成,使用JSM-6390A型扫描电镜来观察和分析其显微结构。本实验采用洛氏硬度仪来测试制备块材的洛氏硬度,测5组并取其平均值作为洛氏硬度值。此外,进一步测量了其密度、抗弯强度、断裂韧性及弹性模量,具体如下:

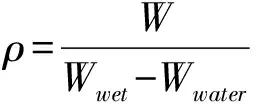

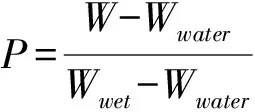

1)相对密度:采用Archimedes排水法测定。在空气中称量出试样的质量m,然后在去离子水中煮沸 2 h,使水完全充满开口气孔,冷却后测定试样在水中的悬浮质量mwater和空气中的湿重mwet,试样的体积密度ρ和显气孔率P分别由式(1)和(2)得出,相对密度是体积密度与显气孔率的比值。

(1)

(2)

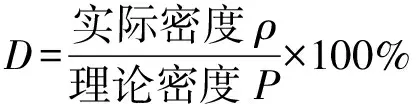

(3)

2)抗弯强度(σf):选取尺寸为 3 mm×4 mm×30 mm 的试样,表面经过打磨处理,研磨抛光,并倒角,采用三点弯曲法在INSTRON1195型电子力学性能试验机上进行块材抗弯强度的测试,加载速率为 0.5 mm/min,跨距为 16 mm。由下式求得试样的抗弯强度:

(4)

其中,σf为抗弯强度,P为加载载荷,L为跨距,b为试样宽度,h为试样的高度。

3)断裂韧性(KIC):块材的断裂韧性采用单边缺口梁法(SENB)进行测试,试样尺寸为 3 mm×4 mm×30 mm,缺口深度为 1.5 mm,宽度为 0.2 mm,试样加载速率为 0.05 mm/min。计算公式如下式所示:

(5)

其中,KIC为断裂韧性,Y为缺口形状因子,P为加载载荷,L为跨距,a为缺口深度,b为试样的宽度,W为试样的高度。缺口的形状因子Y可以由下式来表示:

(6)

其中,W为试样的高度,a为缺口深度。

4)弹性模量(E):在常温下采用三点弯曲法,测定块材应力-应变曲线的直线部分,即可求出其弹性模量。本研究采用载荷-挠度曲线,可用(7)进行弹性模量E的计算:

(7)

其中,E为弹性模量,P为载荷,f为挠度,l为跨距,b为试样宽度,h为试样高度。跨距为 16 mm,压头的加载速率为 0.5 mm/min。

3 实验结果与分析

3.1 Mo3Si金属间化合物块材的物相组成分析

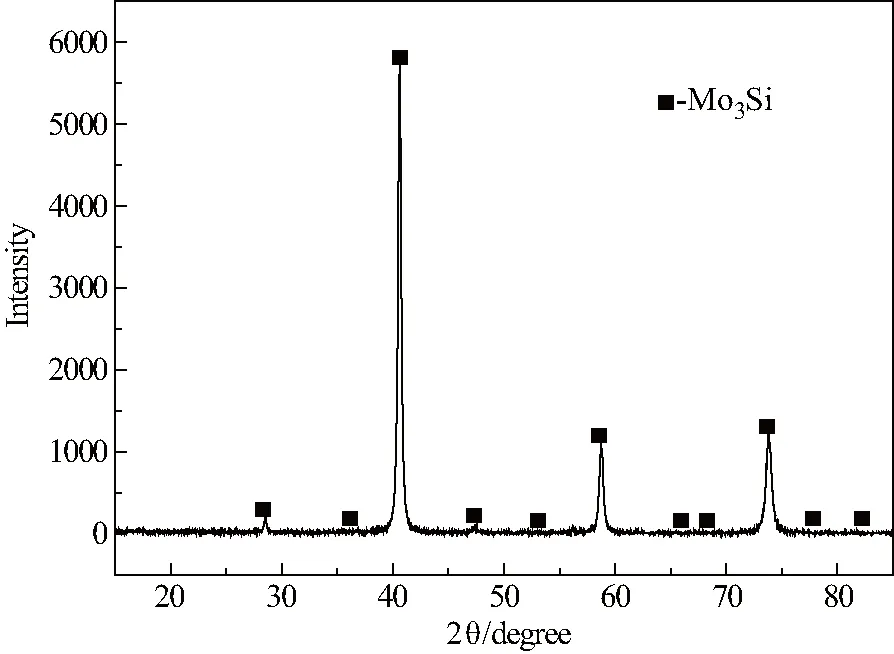

图3为经过热压烧结工艺制备Mo3Si金属间化合物块材的XRD图谱,由图可以看出,在XRD图谱中只存在着Mo3Si金属间化合物相的衍射峰,其中2θ=41.18o为最强衍射峰。Mo-Si固溶体在由高温向低温冷却过程中,高温无序态在随后的冷却过程中将发生有序化转变,这是由于B2结构具有较快的有序化速度,既使淬火快冷也不能抑制bcc向B2有序转变,这表明随炉冷却得到的Mo3Si合金块材主要以有序度很低的B2结构为主,因此形成的Mo3Si合金块材主要以B2结构为主。

图3 热压烧结工艺制备Mo3Si金属间化合物块材的XRD图谱

3.2 Mo3Si金属间化合物块材的显微结构分析

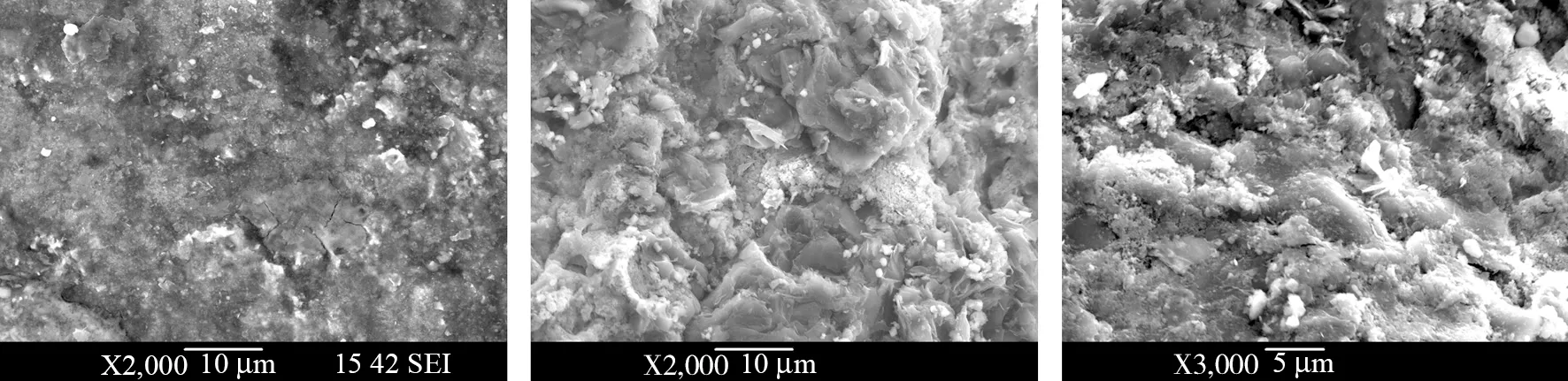

图4为热压烧结工艺制备Mo3Si块材的扫描电镜照片。由图可以看出,制备出的Mo3Si块材表面显微结构均匀致密,基体晶粒细小,平均颗粒尺寸约为5~8 μm。而且在热压烧结块材中几乎没有气孔和缺陷,说明本实验采用的热压烧结工艺参数是合适的,能够得到致密度约为95%的热压烧结块材。由于制备的Mo3Si金属间化合物具有致密的显微结构,所以通过热压烧结工艺得到的Mo3Si金属间化合物块材具有较高的力学性能。

图4 热压烧结工艺制备的Mo3Si金属间化合物块材的扫描电镜照片

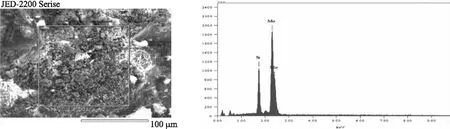

图5为Mo3Si金属间化合物试样断口表面的能谱分析图谱,由图可得,在能谱分析图谱中只有Mo元素和Si元素,而没有其他的杂质元素,并且热压烧结工艺制备出了Mo3Si金属间化合物块材具有均匀致密的显微结构,所以本实验采用热压烧结工艺制备出Mo3Si金属间化合物块材。

图5 热压烧结工艺制备Mo3Si金属间化合物块材断口表面的能谱分析图谱

3.3 制备的Mo3Si块材的力学性能和烧结机理分析

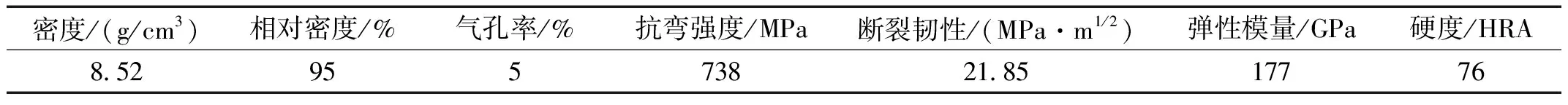

对热压烧结后得到的Mo3Si金属间化合物块材的力学性能进行测试,表1为热压烧结工艺制备的Mo3Si金属间化合物块材的力学性能。据文献资料的报道,Mo3Si金属间化合物块材的理论密度为 8.97 g/cm3,经过计算,实验得到的Mo3Si块材密度为 8.52 g/cm3,非常接近其理论密度。Mo3Si金属间化合物块材具有较高的抗弯强度和较高的断裂韧性,分别为 738 MPa 和 21.85 MPa·m1/2,以及具有较高的弹性模量和硬度。

表1 热压烧结工艺制备的Mo3Si金属间化合物块材的力学性能

在热压烧结过程中,Mo3Si金属间化合物粉末在较高压力的作用下被压实致密化,随着烧结温度和压力的升高,Mo3Si金属间化合物颗粒被压制在一起,坯体的体积逐渐收缩,致密度提高。当达到较高的烧结温度和压力后,粉末颗粒在高温高压的作用下被烧结到一起,粉末颗粒之间发生熔合,Mo3Si金属间化合物粉末被烧结到一起形成致密的烧结块材。随着保温时间的增加,块材的致密度显著提高,而后随时间的进一步增加,粉末颗粒之间靠扩散来进行熔合,所得的块材晶粒细小,成分均匀,具有较高的力学性能。

4 结论

本文基于之前的研究成果,采用热压烧结工艺制备出Mo3Si金属间化合物块材,并研究了热压烧结制备Mo3Si金属间化合物块材的制备条件、物相组成、显微结构及力学性能,并对其烧结机理进行分析。优化的热压烧结工艺条件为:热压烧结温度为 1100 ℃,热压压力为 35 MPa,保温时间为 2 h。XRD图谱表明热压烧结块材主要是由Mo3Si金属间化合物相所组成,热压烧结工艺制备的Mo3Si金属间化合物块材的显微结构均匀致密,具有较高的致密度和较高的力学性能。热压烧结工艺制备的Mo3Si金属间化合物块材具有较高的力学性能主要是由于Mo3Si金属间化合物块材具有均匀致密的显微结构。