游戏机下视窗IMR工艺模具设计

2022-11-24张志添唐海善

张志添,唐海善

(1.东莞市机电工程学校,广东 东莞 523846;2.艾尔玛科技股份有限公司,广东 东莞 523000)

0 引言

IMR(in-mould decoration by roller)是模内装饰技术的简称,它是将装饰图案及功能性图案通过高精度印刷机印刷在箔膜(film)上,通过高精密送箔装置将箔膜送入专用成型模内进行精确定位后,利用注射塑料的高温及高压将箔膜上的油墨图案转写至塑件表面的一种技术,IMR箔底材为生产过程中图案载体,塑件底面无底材。IMR工艺的显著特点就是成型后的塑件犹如一面镜子,不能有瑕疵。该装饰技术可以实现低粗糙度外观面的一次成型,有效避免二次成型带来的低效率及高成本问题。

1 塑件工艺分析

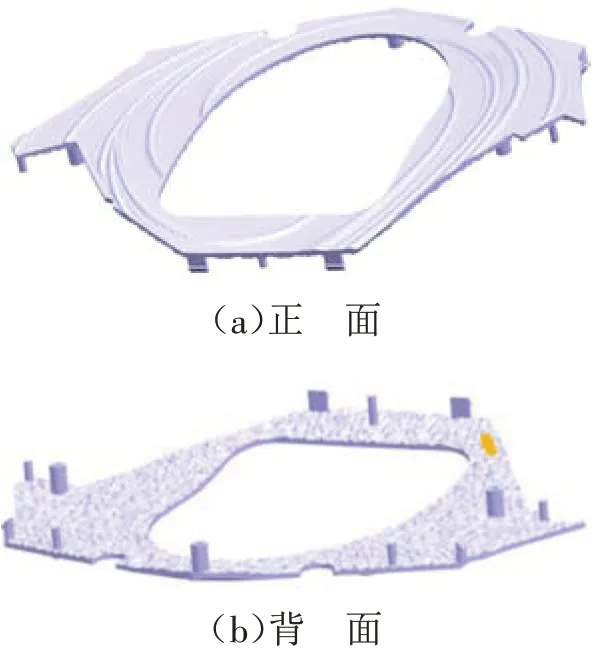

图1所示为游戏机下视窗塑件,最大长宽尺寸为226.7 mm×161.12 mm,材料为透明ABS,收缩率为0.4%~0.7%,要求采用IMR工艺成型。根据塑件外形结构特点可知,需要考虑箔膜的拉深问题,箔膜的厚度为0.05 mm,收缩率为0.4%,在保证箔膜能完全覆盖塑件转写区域外还要求箔膜不能破裂,所以对塑件的形状要求高,不能有尖锐的角。除了箔膜破裂的问题还需要考虑油墨的问题,油墨首先印刷在箔膜上面,然后在高温注射下转印到塑件上,在转印过程中油墨有可能会融化散形,达不到指定的图案要求。

图1 游戏机塑件

2 分型面与型腔排布

2.1 分型面选择

根据塑件结构特点及浇口位置分布,选定开模方向如图2所示。模具为倒装结构,进浇方向为型芯所在方向,动模扣位需要设计斜顶结构,塑件整个表面均覆盖箔膜,进浇位置选择在待成型塑件背面,采用点浇口,模具采用三板模结构。

图2 开模方向

2.2 型腔排布

根据客户要求,成型塑件需要按1模2腔进行排布,如图3所示,由于模具为倒装点浇口结构,且需要IMR工艺覆箔膜转写,箔膜宽的尺寸成为首要考虑的问题。在箔膜宽区域内不能有模具零件对其进行干涉,通过计算得出箔膜的宽度为300 mm,因此在选用模架时应优先考虑箔膜宽的尺寸,其次考虑模具结构。

图3 型腔排布

3 浇注系统设计

塑件材料为透明ABS,且塑件外观要求高,不能有熔接痕,另外塑件还要进行IMR工艺,因此对表面粗糙度要求也高。设计浇注系统时不仅需要考虑成型塑件表面粗糙度的问题,还需要考虑高温冲墨的问题,保证油墨图案在注射时不因局部瞬间高温而融化,该工艺对浇注系统的要求较高。

图4所示为模具浇口结构,在浇口处需要加工一个缓冲球头,减轻高温冲墨的问题。浇口需要设计在待成型塑件不可见的位置,并有利于充填的区域。成型塑件背面有钻石纹,钻石纹在成型时充填困难,容易产生困气,因此需要多点进浇。根据实际情况选定6个进浇点,如图5所示。

图4 进浇方式

图5 进浇位置

4 推出机构

成型塑件为透明件,在能推出的情况下尽可能减少推杆数量,以减轻推杆印对成型塑件的外观影响,推杆位置分布在表面图案能覆盖的位置,通过观察成型塑件表面印刷图案(见图6),找到能排布推杆的位置,再以推出平衡为原则选定推杆位置及数量。

图6 塑件印刷外观

通过对图6进行分析可知,无法排布大的推杆,在中间区域空间不足的情况只能排布φ3 mm的推杆,有螺钉柱(凸台)的3个位置排布推管,推杆需要均匀分布,保证受力平衡,如图7所示。

图7 推出机构

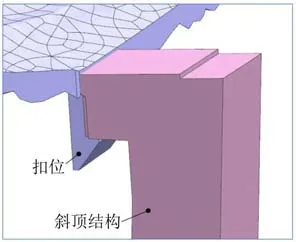

外侧4个扣位需要设计斜顶结构,如图8所示。斜顶结构无推出功能,此处设计斜顶结构的原因是定模需要覆盖一层箔膜,箔膜厚度约0.05 mm,容易被利器刺破,所有定模不能设计深孔位插穿,要保证箔膜能顺利延伸。如果设计定模插穿,则在生产时,此处的钢料会刺破箔膜,导致漏气,箔膜无法真空吸附于型腔壁面,如再对动模部分结构修改为斜顶结构时,可能受其他模具零件干涉。

图8 斜顶结构

5 排气系统与冷却系统

5.1 排气系统

图9所示为排气系统,排气槽加工在模具的动模,在分型面四周均需设计排气系统,ABS溢边值为0.04 mm,因此排气槽深度为0.02 mm,而主排气槽深度为0.2 mm。排气槽均匀分布,在流道末端熔接处等容易困气的位置多开设排气槽,排气需避开定模吸气位置。

图9 排气系统

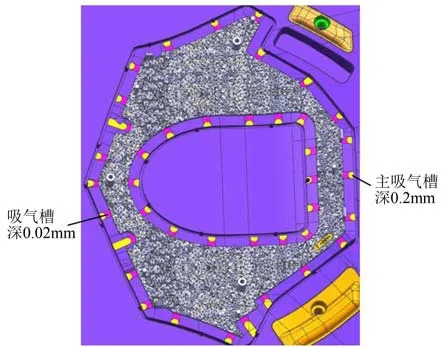

5.2 吸气系统

图10所示为吸气系统,吸气槽加工在模具的定模,在分型面四周均需设计吸气系统,根据ABS溢边值为0.04 mm,吸气槽深度为0.02 mm,而主吸气槽深度为0.2 mm。吸气槽均匀分布,在深腔处及覆箔困难处多开设吸气槽。吸气的主要作用是吸附箔膜,使箔膜完全贴符于型腔壁面,外侧又通过压板压住箔膜,防止箔膜被吸成卷。相比于传统模具多了吸气工序,吸气是IMR工艺不可或缺的工序。

图10 吸气系统

5.3 冷却系统

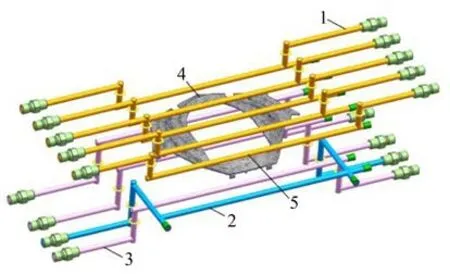

模具为1模2腔结构,采用分离式型芯。每个型腔单独加工对应的动、定模型芯,2个型腔的型芯为旋转复制件,因此在冷却布局上采用相同结构,如图11所示,定模型芯使用5组冷却水路冷却,动模型芯使用4组冷却水路冷却。

图11 冷却系统

成型塑件采用点浇口普通流道进浇,由于普通流道较长,模具为倒装结构,流道需要穿过推板,中间无冷却水道,仅靠自然冷却会造成冷却时间长,影响塑件成型周期,流道的冷却水路设计较为关键。流道冷却系统如图12所示,每个进浇点均设计一个分流道管,其作用:①冷却流道,使冷却水尽可能环绕流道;②方便加工分流道,分流道需要用电火花加工,较深的分流道加工时间长,并且容易产生积碳,加工分流道后可以降低电火花加工的深度。

图12 流道冷却系统

6 成型零件材料选择

模具成型零件如图13所示,塑件材质为透明ABS,模具零件材料应选择防腐蚀的材料,另外ABS材料的硬度较高,成型塑件脱模时容易拉伤,而IMR工艺对塑件表面粗糙度要求高。综上分析,模具零件材料需选用光泽度高、易加工的钢料,定模零件材料热处理硬度48~50 HRC,动模零件材料热处理硬度46~48 HRC,斜顶结构采用FDAC材料氮化处理,推管、推杆采用SKD61钢。型芯精加工后还需要镭雕加工钻石纹,钻石纹只能一次性加工,中途不可停机,否则加工的纹理会有错位,无法达到塑件的品质要求。

图13 模具成型零件

7 模具工作原理

模具为倒装结构,如图14所示,定模一侧有压板7进行开合模,因此开合模时与普通三板模有区别。

图14 模具结构

7.1 开模动作

(1)开模时动、定模板通过拉模扣8锁紧,PL1面打开,直到定距拉杆9达到最大限位行程。

(2)PL1面完全打开后,PL2面打开,流道凝料取出,继续开模,直到拉杆22达到最大行程,在机械作用力下拉动动、定模板脱离拉模扣8的作用力。

(3)PL2面打开后,拉模扣8的作用力已无法阻止机床的机械开模力,此时PL3面打开,动、定模打开后继续开模,此时进入开模与推杆推出同步进行的状态。

(4)动、定模打开后,拉杆16穿过固定板,拉动定模推板21,此时定模推板21推动推管和推杆推出塑件,直到拉杆16达到最大行程。

(5)压板7仅起到压箔膜作用,使箔膜外圈被压紧密封,滚动箔膜转轴,进入下一注射周期,此处和普通三板模不同,此时推出的不是成型塑件,而是压板,推出压板后箔膜松动,可以滚动箔膜进行下一次注射。

7.2 合模动作

(1)开始合模时,动模复位杆13、定模复位杆18通过触碰动、定模板分型面,受机床滑块的机械力强行压回位,锁在动模复位杆13上面的压板7会同步回位。

(2)动、定模合模时,受到拉模扣8的阻力,PL2和PL1处优先合模。

(3)在PL2和PL1完成合模后,机械力强行将动、定模合模到位。

(4)合模完成,进入下一注射周期。

8 结束语

塑件已成功应用于整机上,实物如图15所示,通过模具直接在注塑机上成型,没有经过二次加工。通过观察可知:塑件为全透明,仅表面有金色的油墨覆盖,表面金色油墨的顺利转写正是通过设计的模具实现,模具结构影响塑件的成型质量。

图15 塑件实物