某前顶盖外板修冲工序废料排出不良的改进

2022-11-24冯凯张斌张德良孙绪强窦晓亮

冯凯,张斌,张德良,孙绪强,窦晓亮

(山东潍坊福田模具有限责任公司,山东 潍坊 261200)

0 引言

冲模一般分为成形工序和分离工序,汽车覆盖件修边冲孔(简称修冲)类模具便是分离工序的一种。自动化生产对修冲类模具有严格的要求,首先所有冲裁废料必须能顺利滑出冲压机床台面并落入废料收集系统内,其次要求废料下滑稳定,无滞料、铁屑产生,以免影响成形零件外观质量[1]。因此对于修冲类模具尤其是自动化生产的模具,废料下滑时保证“零”缺陷至关重要,现以某车型前顶盖外板为例,对模具自动化生产过程中存在的废料排出不畅问题进行分析及改进。

1 案例分析

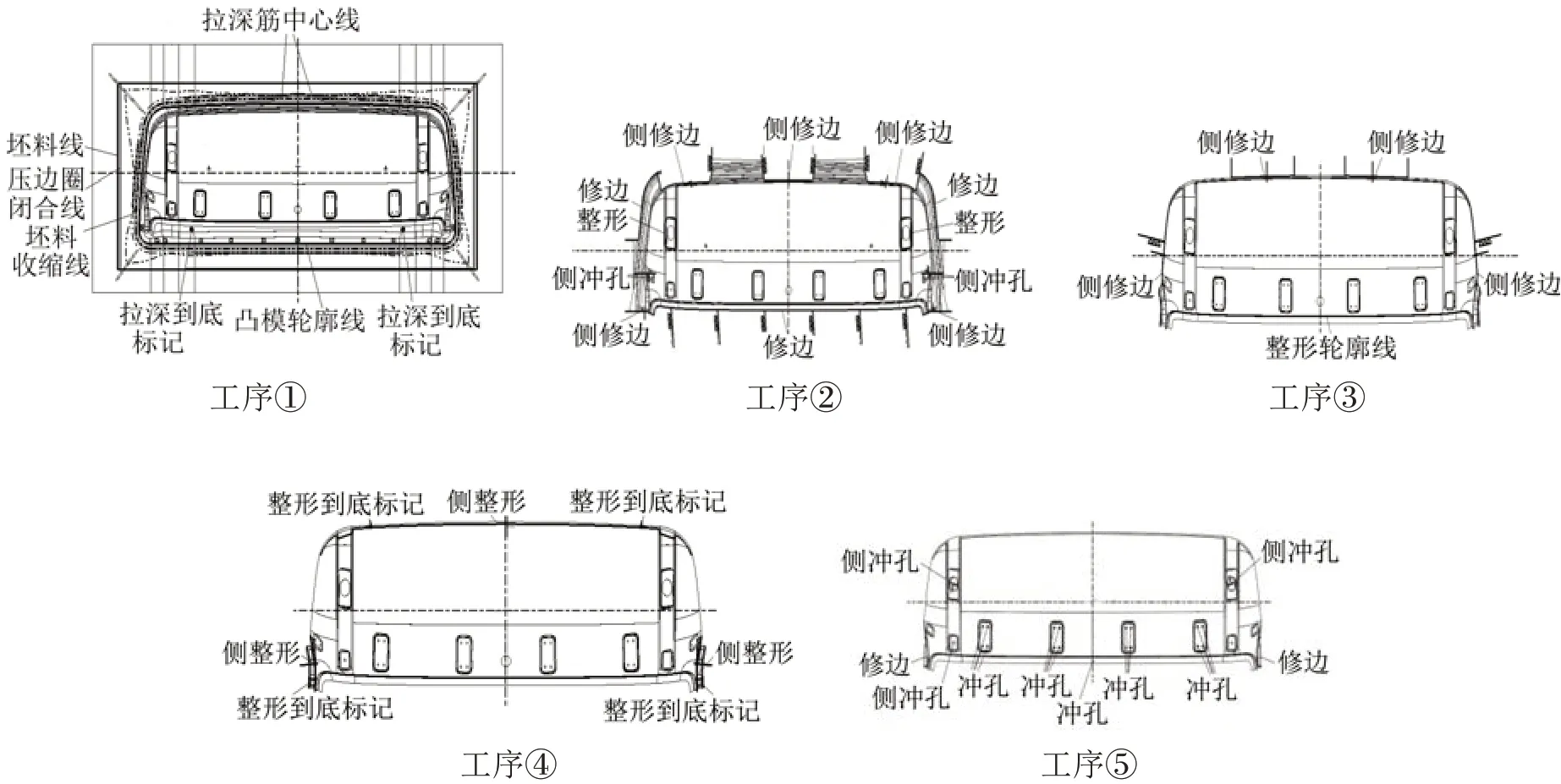

某车型前顶盖分5道工序成形,如图1所示。工序①以最小拉深深度为原则确定冲压方向,压料面形状与最终零件形状接近,以确保各部位材料流动均衡,通过合理布置分模线保证正修角度无负角,拉深筋按标准随形布置;工序②修边侧修边侧冲孔,同时对局部形状面进行整形;工序③侧修边,同时对前风窗搭接部位轮廓线进行整形;工序④对流水槽部位进行侧整形;工序⑤修边冲孔侧冲孔。

图1 成形工序

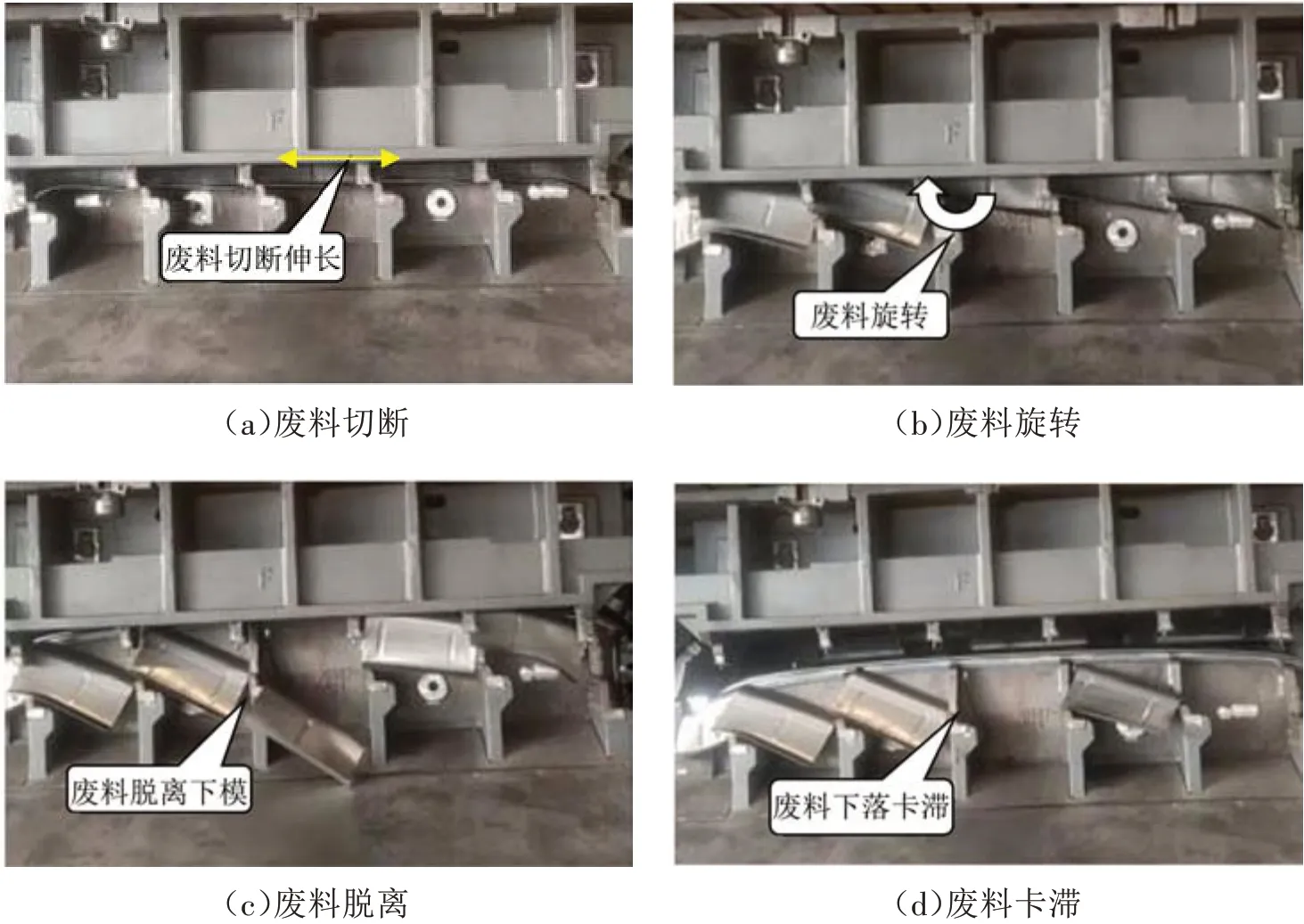

工序②模具在自动化生产过程中,前风窗搭接部位冲裁废料排出不畅,废料卡滞于废料刀之间,如图2所示,由于废料下滑不畅影响生产节拍,同时存在安全隐患。

图2 工序②废料下滑不畅

2 原因分析

废料排出不畅发生在前风窗搭接部位,通过观察工序件发现,该部位工艺补充部分成形深度接近180 mm,修边采取中间正修、两端侧修方式,如图3所示。

图3 工序②工序内容

对零件形状进行确认,前风窗搭接部位型面具有一定弧度,切断后由于应力释放,废料拉直导致其尺寸变大,且废料切断后断面呈Z形,立切部分尺寸较长,容易产生废料卡滞问题。在设计初期为了防止废料卡滞,上模废料刀增加弹顶销,如图4所示。

图4 零件形状及模具结构

通过对实际生产中废料的切断过程进行分析,如图5所示。上滑块下行,上模废料刀与零件接触,废料切断后发生变形,由于应力释放后废料发生一定程度的伸长,如图5(a)所示;滑块上行,上模废料刀脱离下模刃口,由于废料边缘与上模废料刀刃口接触,滑块上行过程中,废料在上模废料刀刃口的摩擦作用下被上带,废料发生旋转,如图5(b)所示;滑块继续上行,废料被上模带离下模废料刀,如图5(c)所示;上模脱离下模,废料下落后卡在废料刀之间无法顺利滑出,如图5(d)所示。

图5 废料切断及滑落过程

继续观察废料切断后的状态变化,发现废料切断一侧从刃带中脱出,挂在废料刀刀背上,废料在重力作用下下滑时无法脱离废料刀刀背,如图6所示。

图6 废料卡滞位置

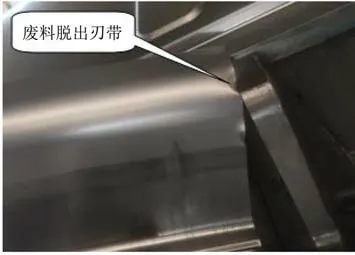

通过对上下模废料刀结构进行确认,如图7所示,废料切断最小入模量为2 mm,同时对下模废料刀刃带高度、刀背宽度进行确认,刃带高度接近15 mm,刀背宽度最大部位为35 mm。理想情况下,废料切断后应脱离下模废料刀刃带,进入废料刀背空区域,即图7所示位置1区域,实际切断是在位置2区域,废料未脱离下模废料刀刃带。同时由于上模废料刀切入量较浅,废料切断变形后容易弹出下模废料刀刃口,挂在下模废料刀刀背上,造成废料无法顺利下滑。

图7 废料刀结构分析

3 新开发零件修冲工序改进措施

新开发车型顶盖与原顶盖结构基本相似,如图8所示,冲压工序内容与原顶盖也基本相同。

图8 结构对比

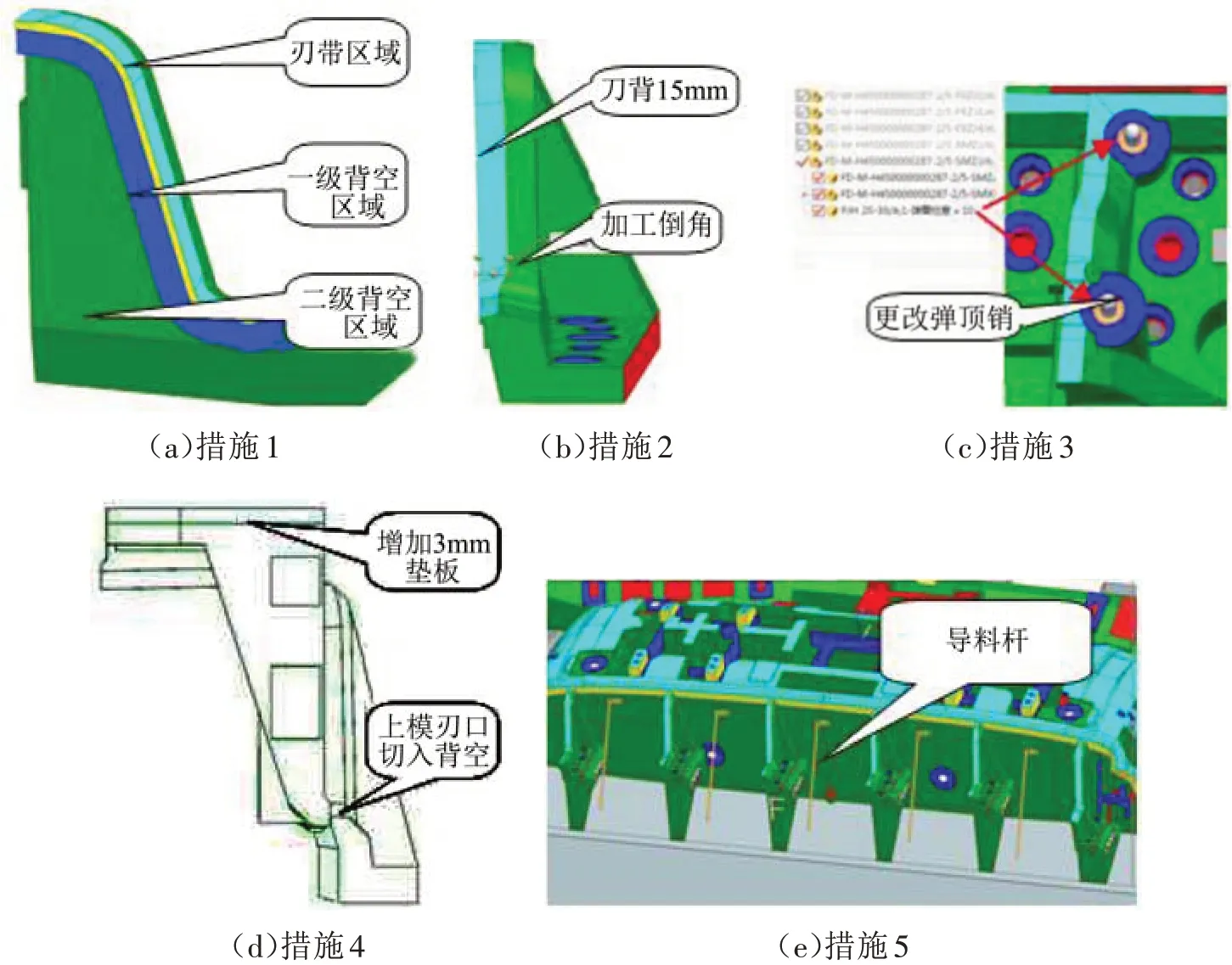

为了避免工序②出现废料下滑不畅问题,对新开发车型顶盖模具结构进行图9所示的改进。

图9 模具结构改进

措施1:下模废料刀刃带高度设计为5 mm,其余部分作为一级背空加工避让,避免废料下滑卡滞在刃带上。

措施2:下模废料刀刀背宽度设计为15 mm,其余设计倒角,减小废料切断后与废料刀刀背的接触面积。

措施3:上模退料用加大规格的弹顶销,增加行程,加大退料力,辅助退料。

措施4:上模废料刀入模量增加3 mm,通过增加垫板方式实现,确保切入量能够切入下模废料刀一级背空,迫使废料从刃带进入一级背空。

措施5:废料滑道增加导料杆,辅助废料排出滑道[2,3]。

4 废料排出验证

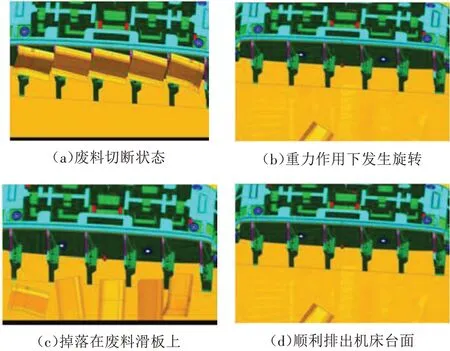

模具结构改进后,通过对废料排出进行模拟,如图10所示,改进后的模具实物结构如图11所示。模具装配完整对刃口间隙进行确认合格后,在压力机上进行试模,首件废料下滑无异常,如图12所示,连续进行小批量验证,未出现废料排出不畅现象,改进措施有效。

图10 废料下滑模拟

图11 改进后模具实物

图12 机床验证

5 结束语

影响冲裁废料排出不畅的因素有多种,如冲裁刃口形状、刃带高度、冲裁切入量、滑板安装角度、滑板尺寸、滑板翻边高度、废料下落姿态、机床滑块速度等。由于部分废料滑出问题无法在前期结构设计时预测,滑出问题进入制造环节,需要通过模具调试人员根据具体废料下滑问题进行分析,找到出现问题的原因,从根本上解决废料排出不畅问题。