长线架成形工艺分析与模具设计

2022-11-24郭喜禄

郭喜禄

(陕西烽火通信集团有限公司,陕西 宝鸡 721006)

1 零件结构分析

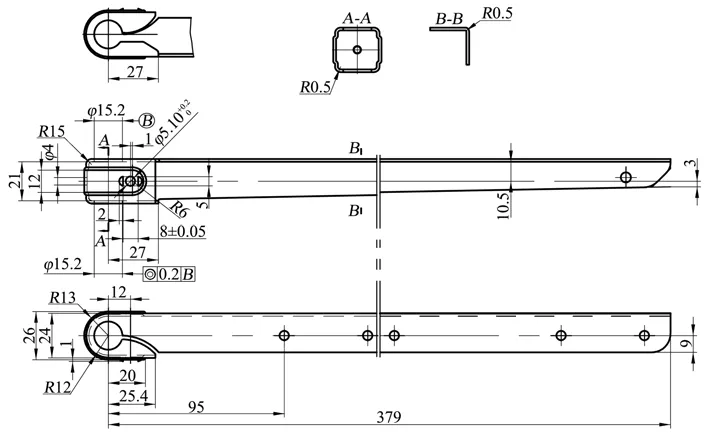

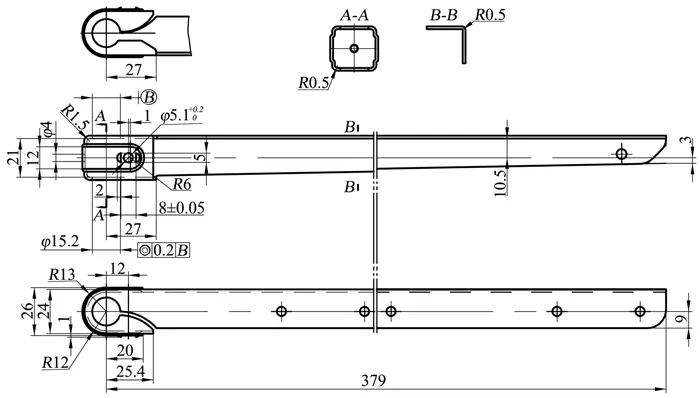

图1所示为某电动缝纫机配件,零件长为392 mm,料厚为1.5 mm,材料为10F,中等批量生产,三维结构如图2所示。零件结构复杂,U形弯曲后再弯曲成半圆弧,弯曲力大,弯曲后尺寸较难保证,且外表面会拉伤。弯曲成半圆弧后必须保证95、R12 mm尺寸及φ15.2 mm的圆度,这是零件成形的难点。

图2 零件三维结构

2 成形工艺方案确定

由图1可知,零件为1.5 mm厚的钣金件,整体为细长状,零件左端R12 mm圆弧上有高1 mm长圆凸包,长圆凸包上又有2处半球状凸起,形状较复杂。

图1 长线架

根据以上分析,零件成形工序为:①冲孔落料;②冲凸包和半球状凸起;③U形弯曲;④R12/4(半径为R12 mm的圆的1/4)圆弧弯曲;⑤R12/2圆弧弯曲。虽然零件长度达392 mm,但成形时弯曲力不大,选用大型设备不合理,结合企业设备情况,选用600 kN冲床。

3 模具设计

图3所示为零件的展开图,即工序①成形的形状,采用通用级进模即可完成展开图的冲孔落料。

图3 展开图

3.1 成形模设计

零件料厚为1.5 mm,材料10F属于优质低碳钢,材料延伸率大,成形长59.3 mm、高1 mm的长圆凸包和两处半球状凸起可以一次完成,工序②成形的工序件如图4所示。零件起伏成形的过程实际就是拉伸变形过程,另外凸包高只有1 mm变形量,毛坯相对厚度所以不需要压边,凸包周边不会起皱,模具结构简单,如图5所示。

图4 工序②工序件

图5 成形模

两处半球状凸起的成形方法类似于百页窗零件的成形,其凸模部位和对应凹模部位的间隙取0.85~0.9倍材料厚度即可。成形方法是凸模的一边设计成直边与外形凸起形状对应,对应的凹模部位也设计成直边。凸模和凹模直边部分取大间隙冲裁,间隙为0.2~0.3 mm,但留有一定的壁厚不冲切。凸模的其余部分将材料拉伸变形,形成有一边直边的起伏,起限位或防转作用。

3.2 R12/4圆弧弯曲模设计

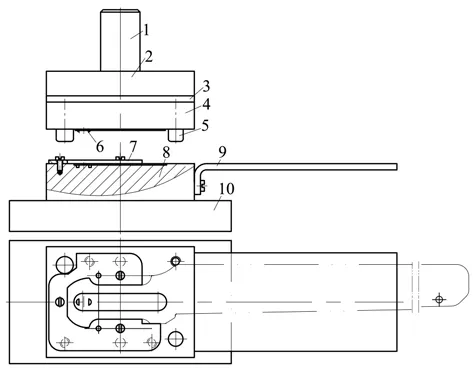

图6所示为工序③成形的工序件,该工序选用常规弯曲模即可完成。图7所示为工序④成形的工序件,主要是R12/4圆弧弯曲成形。

图6 工序③工序件

图7 工序④工序件

R12/4圆弧弯曲模如图8所示,因为工序③已经弯曲成U形,再进行R12/4圆弧弯曲时,零件U形的两侧边会有向外凸、起皱的趋势。为了提高弯曲件成形质量,可采用折板式凹模,如图9所示,凹模形状为U形,其与零件断面形状一样,但是这种模具结构复杂、活动配合面多,易磨损,模具使用寿命短,适用于小批量生产。

图8 R12/4圆弧弯曲模

图9 折板式凹模

模具定位板的定位工作面与零件的U形外形尺寸小间隙配合,定位板厚度为10 mm,凹模成形部位尺寸是零件外形尺寸,也就是U形外形尺寸。这样的设计使零件弯曲变形时有向外凸的变形区域,变形区域包裹在零件外形尺寸(U形外形尺寸)内,使其不得向外凸。

因为工序③零件已经弯曲成U形,再进行R12/4圆弧弯曲时弯曲力会成倍增加,零件进入凹模的阻力较大,摩擦力也大,成形零件外表面会拉伤。凹模口部设置滚轮,如图10所示,代替整体式凹模,滑动摩擦改为滚动摩擦成形效果良好,零件表面成形质量得到提高。进行R12/4圆弧弯曲时回弹较大,经试验确定凸模圆角为R8.1 mm,回弹后成形零件达到图纸要求。

图10 滚 轮

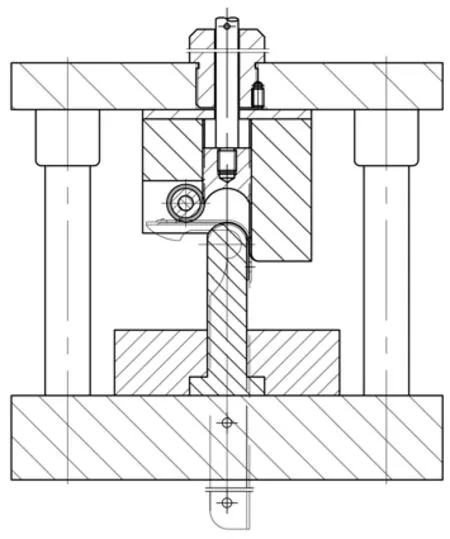

3.3 R12/2圆弧弯曲模设计

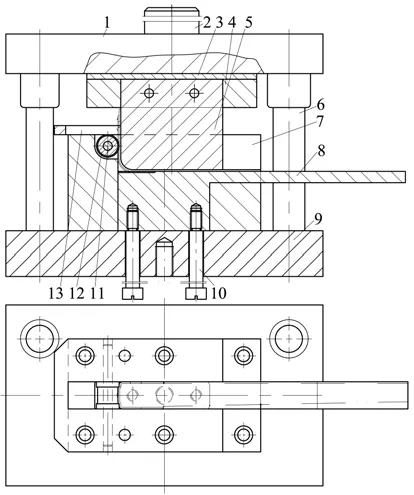

R12/2圆弧弯曲模采用倒装结构,便于放置工序件,工序⑤成形的工序件形状如图11所示。因为成形零件较长,使用大型设备浪费资源,所以在凸模固定板和下模座上设置斜装零件槽,避开冲床滑块,将上工序成形的工序件放置在弯曲凸模上,能减小弯曲零件所需冲床的最大闭合高度,减小冲床的压力,降低制造成本,R12/2圆弧弯曲模结构如图12所示。

图11 工序⑤工序件

图12 R12/2圆弧弯曲模

凹模设计成台阶状,如图13所示,在图14所示的合模过程中,首先台阶面与凸模配合将工序件左右定位,以保证成形零件尺寸的稳定;另外凹模与滚轮装配后凸轮成形面低于凹模面6 mm,在弯曲变形前零件弯曲变形区被包裹在凹模内(凹模尺寸与零件外形尺寸一致),使成形零件不会产生外凸等缺陷。

图13 R12/2圆弧弯曲模凹模

图14 工序件弯曲前在模具中状态

同上道弯曲工序相同,该道弯曲工序弯曲力也较大,弯曲时零件进入凹模的阻力较大,摩擦力也较大,成形零件外表面拉伤严重,凹模口部也设置滚轮,代替整体式凹模,成形效果良好,零件表面成形质量大幅提高。

采用分2步弯曲成半圆弧的成形方案,可以调整每道工序的回弹,使零件的回弹可控,成形后的零件达到图纸尺寸要求。

4 结束语

经实际生产验证,模具结构设计合理,经装配、调试,现已投入生产,冲孔落料、冲凸包和半球状凸起、U形弯曲、R12/4圆弧弯曲和R12/2圆弧弯曲等成形可靠,生产的长线架满足用户要求,生产效率高,为企业带来了良好的经济效益。