锆英石掺入量对75氧化铝陶瓷性能的影响*

2022-11-24高晓磊姬军成

王 升 何 舜 高晓磊 姬军成

(1 陕西华星电子集团有限公司 陕西 咸阳 712000)

(2 咸阳澳华瓷业有限公司 陕西 咸阳 712000)

氧化铝陶瓷是广泛应用在日常生活和工业各个领域的陶瓷材料,在结构陶瓷领域有着重要的地位[1~5]。氧化铝陶瓷以氧化铝粉为主要原材料,添加适量的烧结助剂或其它矿物原料,经过不同的成形工艺生产出陶瓷生坯,生坯在高温下焙烧生产出氧化铝瓷件。氧化铝陶瓷具有优良的物理和化学性能,被应用在火花塞、集成电路基片等领域。氧化铝陶瓷领域通常根据其中氧化铝含量的多少对瓷件进行分类,习惯上将氧化铝含量约95%的称为“95瓷”,氧化铝含量约75%的称为“75瓷”[6~12]。目前,国内生产的氧化铝陶瓷主要以95瓷和75瓷为主,这是因为在大多数行业中95瓷和75瓷的各项物理和化学性能指标,能够满足它们的生产要求。尤其是75瓷的原料来源广泛、便捷,而且价格低廉,是一种适合工业化生产与应用的陶瓷材料,但其各方面的性能不如95瓷,因此提高75氧化铝陶瓷的性能是十分有必要的。

提高75瓷性能的途径较为常见的有:使用颗粒尺寸较小的氧化铝粉、添加合适外加剂或者烧结助剂、采用高温高压的生产条件制备瓷件等。考虑到工业化生产的成本,添加合适外加剂是一种行而有效的方法。董伟霞等[13]探究了MgF2的添加量对75瓷的烧结性能、力学性能以及显微结构的影响。实验采用的氧化铝粉是不同粒径,按照9∶1的比例混合而成,MgOCaO-Zn O-SiO2作为外加剂。实验表明,当MgF2添加量为2%时,75瓷样品的性能最佳,晶粒形貌发育比较清晰,有效地促进了氧化铝陶瓷晶粒的生长和致密化,在烧结温度为1 270~1 330℃时,抗折强度和体积密度达到最大值165 MPa和3.18 g/cm3。任立琴等[14]采用了固体共熔物增强75氧化铝陶瓷的性能。实验以CaO-Al2O3-MgO-SiO2为基础配方,添加固体共熔物为外加剂,采用注浆成形工艺制备75氧化铝陶瓷样品。实验表明,当固体共熔物添加量为4%时,75瓷样品的性能最佳,晶粒发育较完全,晶粒尺寸小且分布均匀,在烧结温度为1 370℃、保温时间1 h,抗弯强度和体积密度达到最大值326.8 MPa和3.27 g/cm3。而研究锆英石(ZrSiO4)对75氧化铝陶瓷性能影响的报道还比较少,因此笔者以Mg O-CaOSiO2为外加剂,采用干压成形工艺制备75氧化铝陶瓷样品,探究了ZrSiO4对75氧化铝陶瓷性能的影响。

1 实验过程

1.1 原料及实验过程

主要原料有:氧化铝粉(粒径为4~8μm,Al2O3含量≥99.5%);SiO2、CaO、Mg O 的粒径为2~6μm;锆英石(ZrSiO4)的平均粒径为3μm。

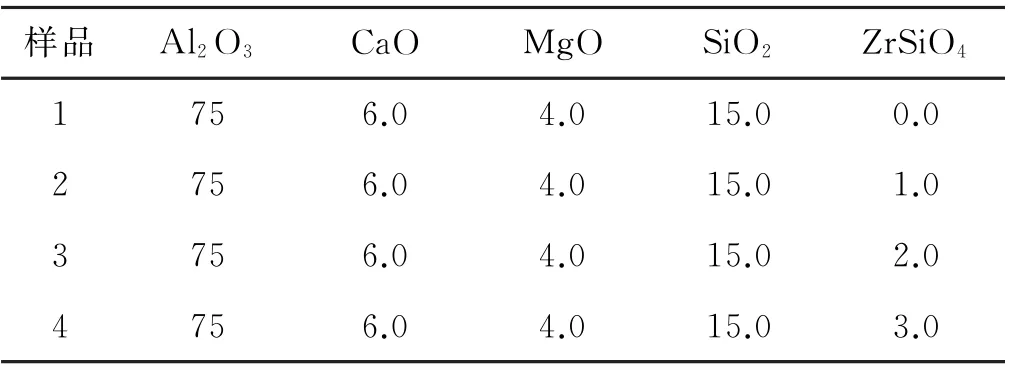

实验过程:按表1的配方制备75瓷样品。料、球、水比例为1∶1.2∶0.9,粘结剂聚乙烯醇的浓度为10%。将所用原料、自来水、锆球等按比例混合,混合后使用球磨机球磨8 h,随后将得到的浆料在室温下自然风干,过40 目和120 目的筛网,得到的粉料使用200 T 的液压机压制出生坯。生坯按照设计好的温度曲线在箱式炉中高温焙烧成瓷(烧成温度为1 380℃,保温时间2 h),得到75氧化铝陶瓷样品。

表1 样品配方组成(质量%)

1.2 样品测试

用阿基米德法测量样品的吸水率和体积密度;用EM-30 PLUS型扫描电镜观察样品的外观形貌;用SGL-8000型抗弯强度测试仪测量样品的抗弯强度;用HV-30 RX 断裂韧性分析仪测量样品的断裂韧性;用ZJC-150 KV 型高压试验装置测定样品的击穿强度。

2 结果与讨论

2.1 烧结性能

不同掺入量ZrSiO4的烧结性能测试结果如表2所示。

表2 样品的烧结性能测试结果

图1是75瓷掺入不同含量的ZrSiO4所制备样品烧结性能测试结果。

图1 样品的烧结性能测试结果

从图1可以看出,随着ZrSiO4掺入量的增加,样 品的体积密度先增加后减小,吸水率先减小后增加,体积密度和吸水率呈现出相反的变化趋势。当75瓷中掺入2%的ZrSiO4时,体积密度达到最大值3.311g/cm3,吸水率为0.18%。而未掺入ZrSiO4的75 瓷样品的体积密度为3.19 g/cm3。两者相比,掺入2%的ZrSiO4样品的体积密度提高了3.8%。因为随着Zr-SiO4掺入量的增加,烧结过程中易于形成液相物质,使得颗粒孔隙处的气孔排出,致密化进程加快,有利于提高氧化铝陶瓷的体积密度,降低吸水率。同时Zr-SiO4包围在氧化铝陶瓷晶粒的晶界处,抑制晶粒的迁移速度,也会促进致密化。当掺入过量的ZrSiO4时,氧化铝陶瓷的体积密度降低,吸水率增加。因为掺入过量的ZrSiO4,氧化铝晶粒易出现二次重结晶,不利于气孔的排出及陶瓷致密化。

2.2 SEM 分析

图2是75瓷掺入不同量的ZrSiO4所制备样品在1 380℃烧结的SEM 图。

图2 1 380℃样品的SEM 图

从图2可以看出,未添加ZrSiO4样品的晶粒尺寸较大,存在较多的气孔;随着ZrSiO4掺入量的增加,氧化铝陶瓷晶粒被细化,得到了尺寸较小的晶粒;当Zr-SiO4掺入量为2%时,晶粒尺寸最小,且尺寸均一,相比未添加ZrSiO4的样品,微观形貌得到改善。这是因为随着ZrSiO4掺入量的增加,氧化铝晶粒与分散的ZrSiO4热膨胀不一致,氧化铝晶粒的生长受到影响,抑制了氧化铝晶粒的长大,并且随着ZrSiO4的增加,烧结过程中的液相量也会增加,促使晶粒细化。当添加的ZrSiO4过多时,过量的液相量导致氧化铝晶粒的异常生长,小晶粒相互融合生长成尺寸较大的晶粒。在4个样品中的氧化铝陶瓷晶粒都出现了片状晶粒。这主要是因为氧化铝陶瓷在烧结的过程中,氧化铝晶粒的各个晶面对添加物的吸附强弱不同,致使晶粒的每个晶面发育速度不一致,从而出现了片状晶粒。

2.3 力学性能

不同掺入量ZrSiO4的力学性能测试结果如表3所示。

表3 样品的力学性能测试结果

图3是75瓷掺入不同含量的ZrSiO4所制备样品抗弯强度和断裂韧性测试结果。

图3 样品的力学性能测试结果

从图3可以看出,75瓷样品的抗弯强度和断裂韧性随着ZrSiO4掺入量的增加,先增加后减小,并且两者呈现出相似的变化趋势。当75瓷中掺入2%的Zr-SiO4时,力学性能最佳,抗弯强度和断裂韧性达到最 大值228.49 MPa和4.85 MPa.m1/2。而未掺入ZrSiO4的75瓷样品的抗弯强度和断裂韧性为185.64 MPa和4.56 MPa·m1/2。两者相比,掺入2%的ZrSiO4样品的抗弯强度和断裂韧性提高了23.08%和6.36%。这是因为随着75瓷样品中ZrSiO4掺入量的增加,烧结过程中的液相物质也会增加,能够促进氧化铝陶瓷的致密化进程,加速陶瓷晶粒间隙的气孔排出,有利于氧化铝陶瓷晶粒的细化。

根据Hall-pitch式:σS=σ0+Kd-1/2可知,较小的氧化铝晶粒尺寸能够提高氧化铝陶瓷的抗弯强度[15]。而当ZrSiO4掺入量到3%时,过多的液相物质会促使氧化铝陶瓷晶粒的过度生长,降低抗弯强度。随着ZrSiO4掺入量的增加,氧化铝晶粒被细化,陶瓷在烧结过程中的相变韧化作用增强,相变引起的显微裂纹增多,能够有效地提高氧化铝陶瓷的断裂韧性。当ZrSiO4掺入量过多时,氧化铝陶瓷晶粒的晶界处液相量也会增加,导致增韧作用减弱,同时过量的Zr-SiO4也会致使晶粒裂纹相互连接并降低断裂韧性。

2.4 电性能

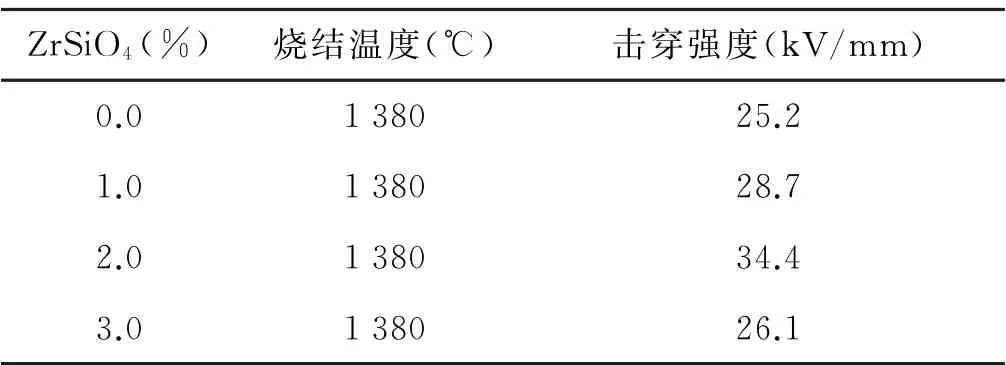

不同掺入量ZrSiO4的电性能的测试结果如表4所示。

表4 样品的电性能测试结果

图4是75瓷掺入不同量的ZrSiO4所制备样品击穿强度测试结果。

图4 样品的电性能测试结果

从图4可以看出,随着ZrSiO4掺入量的增加,击穿强度先增加后减小。当75瓷中掺入2%的ZrSiO4时,击穿强度达到最大值34.4 k V/mm。而未掺入Zr SiO4的75瓷样品的击穿强度为25.2 k V/mm。两者相比,掺入2%的ZrSiO4样品的击穿强度提高了36.5%。这是因为随着ZrSiO4掺入量的增加,烧结过程中的液相量增加,能够有效促进氧化铝陶瓷的致密化进程,加速陶瓷晶粒间隙中气孔的排出,细化陶瓷晶粒,有利于得到致密化程度高的75氧化铝陶瓷,电击穿是在高压下进行的,影响电击穿的主要就是陶瓷的密度,致密的氧化铝陶瓷能够有效抑制离子的迁移,提高击穿强度。随着ZrSiO4的增加,过多的液相物质会造成氧化铝陶瓷气孔无法及时排出,不利于陶瓷致密化,从而导致击穿强度降低。

3 结论

(1)当75瓷掺入适量的ZrSiO4时,能够有效改善氧化铝陶瓷的微观结构,当ZrSiO4掺入量为2%时,氧化铝陶瓷晶粒被细化,晶粒尺寸最小且尺寸均一。

(2)当ZrSiO4掺入量为2%时,体积密度达到最大值为3.31 g/cm3,吸水率最小为0.18%,抗弯强度和断裂韧性达到最大值为228.49 MPa和4.85 MPa·m1/2,击穿强度达到最大值34.4 k V/mm,相比未掺入ZrSiO4样品的击穿强度提高了36.5%。