不同熔剂对陶瓷岩板坯体烧成收缩率影响的探究*

2022-11-24汪陇军

汪陇军

(1 蒙娜丽莎集团股份有限公司 广东 佛山 528000)

(2 广东省大尺寸陶瓷薄板企业重点实验室 广东 佛山 528000)

陶瓷岩板作为一种全新的新型饰面装饰材料,以粘土、长石等无机非金属材料为原料,经过制粉、成形、装饰、高温烧制等工艺而成。陶瓷岩板具有耐高温、耐磨刮、防渗透、耐酸碱、零甲醛、环保健康等特点,经后期切割、钻孔、打磨等加工后,广泛应用于家具面板、厨卫台面板等领域。作为家居领域的新材料和传统装饰材料相比,岩板规格更大,对切割和加工性能要求更高。饰面装饰材料的可加工性,对陶瓷岩板的性能和品质提出了更高的要求。陶瓷岩板若沿用传统釉面砖的坯体配方体系,烧成收缩大,冷却过程中易产生内应力,不利于岩板后期的切割加工,所以需要开发一种低烧成收缩率的陶瓷岩板的坯体配方。

1 实验内容

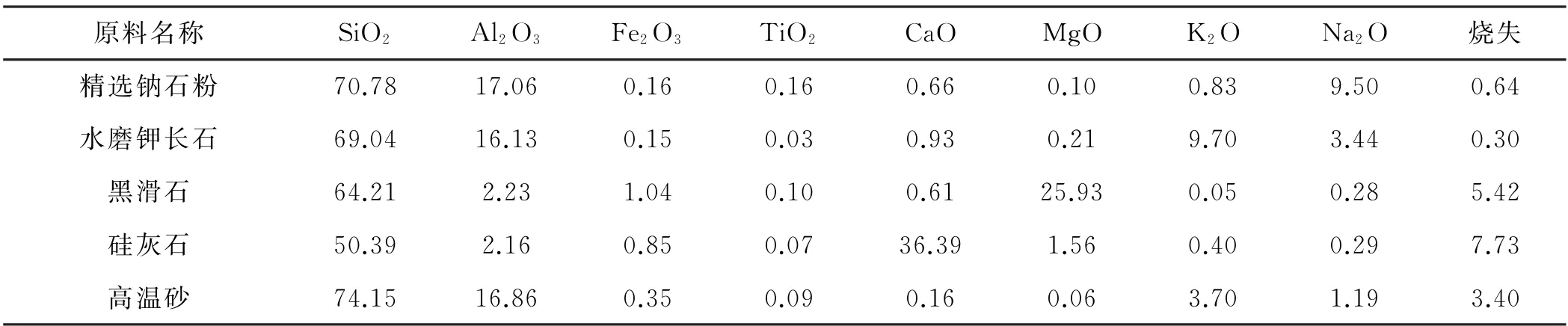

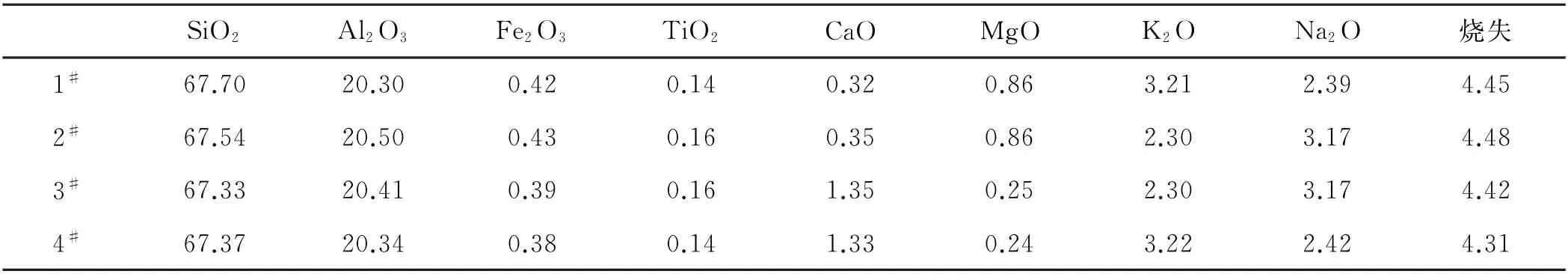

1.1实验所用原料及其化学组成

本实验选取原料均系建筑陶瓷常用原料包括:精选钠石粉、水磨钾长石、黑滑石、硅灰石、高温砂、高钾砂、叶蜡石、煅烧高岭土、水洗球土A、水洗球土B、高白膨润土等。实验所用原料的化学组成如表1所示。

表1 原料的化学组成(质量%)

续表1

1.2 试验设备及仪器

本试验中所用设备及测试仪器见表2。

表2 试验设备及仪器

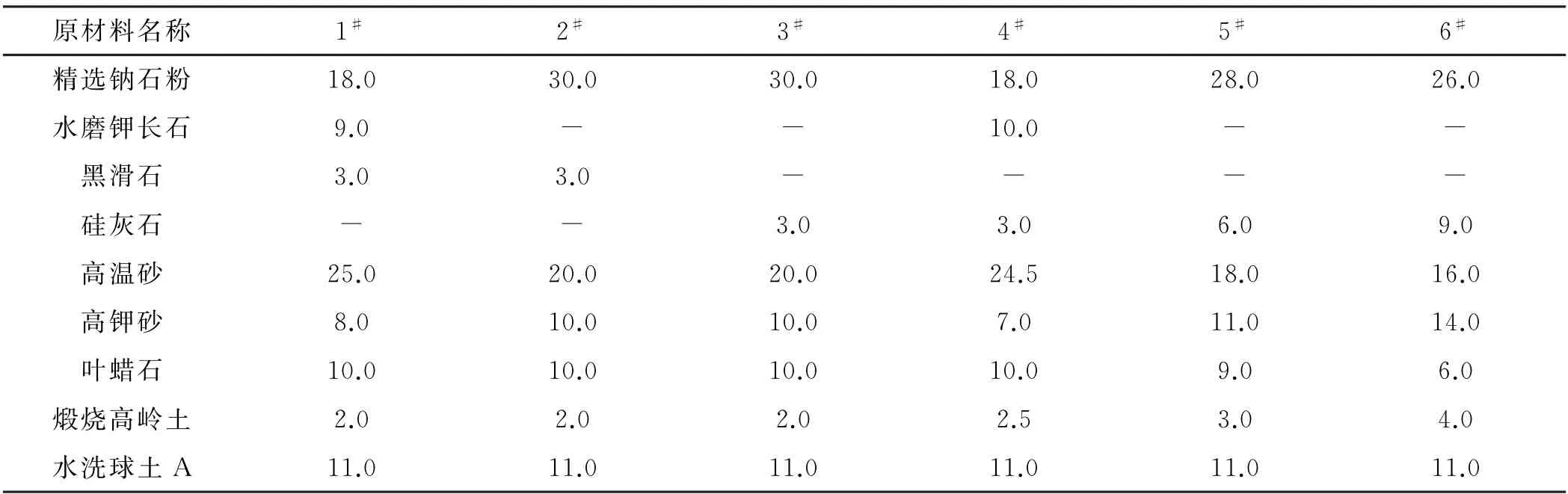

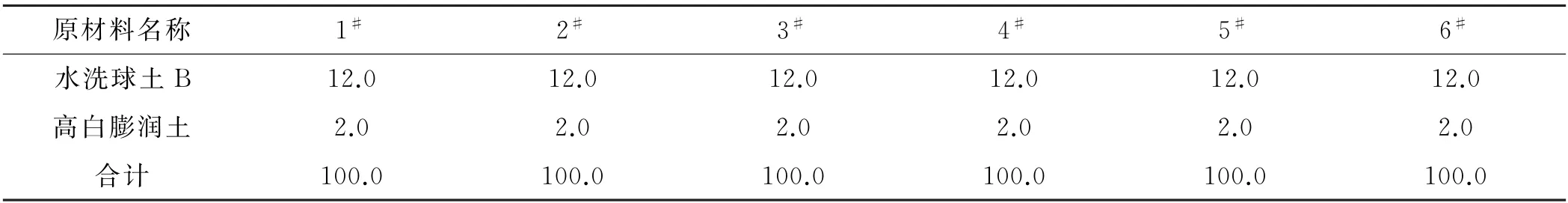

1.3 配方设计

笔者以K2O(Na2O)-SiO2-Al2O3三元体系配方为基础,设计不同熔剂类配方,研究不同熔剂组分对坯体烧后收缩率的影响。根据建筑陶瓷配方设计原则和经验,所设计出的不同碱金属、碱土金属熔剂的坯体配方见表3。

表3 不同碱金属、碱土金属熔剂坯体配方原料比例(质量%)

续表3

1.4 实验步骤

(1)材料称取。先将原料烘干后,再按配方原料比例称取。

(2)球磨参数。配料500 g,球石600 g,加水55%,三聚磷酸钠0.5%,球磨时间为7 min/100 g。

(3)粉料参数。含水率为7.5%~8.0%,20 目筛网全过;造好粉料后,置于自封袋中陈腐4 h。

(4)用电动液压砖机压成80 mm×120 mm 的试样后,并在电热鼓风干燥箱烘干。

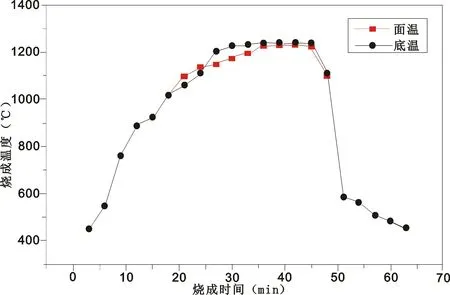

(5)烧成条件。烧成曲线见图1,最高烧成温度为1 235℃,烧成周期43 min。

图1 烧成温度曲线

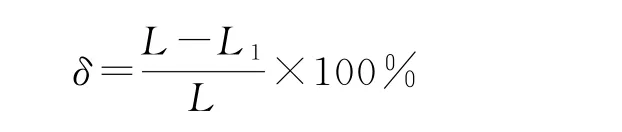

(6)根据国家标准HB 5353.2-2004熔模铸造陶瓷型芯性能试验方法第2部分:烧成收缩率的测定测试烧成收缩率,公式如下:

式中:δ——试样烧成收缩率,%;

L——试样烧成前的长度,mm;

L1——试样烧成后的长度,mm。

2 实验结果与讨论

建筑陶瓷板坯体配方由于生产工艺及成本所限,通常采用粘土-长石-石英体系配方,属长石质瓷K2O(Na2O)-Al2O3-SiO2体系配方。长石质坯体烧成后的显微结构主要由玻璃相、晶相、气孔等组成。通常情况下普通长石质瓷的显微结构由40%~65%玻璃相、10%~30%莫来石晶体、10%~25%残留石英(含方石英)以及少量的气孔组成[1]。为了实现长石质坯体配方低温快烧工艺,通常会引入少量的钙、镁熔剂来降低配方的共熔点,从而促进坯体低温快烧。该体系配方中粘土、长石、石英类原料对烧成收缩率的影响较为复杂。

2.1 烧成收缩率的影响因素

建筑陶瓷长石质坯体配方的化学组成特点是硅饱和,也就是说坯体配方中始终都有不能熔解的石英相。石英在烧成过程中除生成石英玻璃外,均会发生晶型转变,有少许膨胀,可降低坯体烧成收缩率。高岭石类原料的粒径为0.5μm,从而具有较强的可塑性,但粒径极细导致烧后收缩率大;同时烧成过程中,高岭石类粘土矿物加热过程中会生成莫来石(见式1),按矿物的克分子体积计算,该反应的体积收缩率达20%,这是长石质坯体配方烧成收缩率大的主要原因[2]。

叶蜡石质矿物在加热过程中没有像高岭石那样发生较大的体积收缩(见式2),按照矿物相克分子体积计算,反而略有2%的膨胀,可用来制备烧成收缩小的坯体[2]。

碱土金属熔剂中,硅灰石在较低温度下(1 100℃以下)易与高岭石、叶蜡石固相反应生产钙长石、方石英等(见式3、式4)。按矿物相克分子体积计算,硅灰石与高岭石的固相反应体积收缩率为9%,硅灰石与叶腊石的固相反应的体积膨胀为9%[3]。

碱土金属熔剂中,滑石在陶瓷坯体中的两个反应(滑石本身生成顽火辉石的反应和滑石与粘土矿物高岭石生成堇青石的反应(见式5、式6))前后的体积收缩较小,根据各矿物相的克分子体积值计算,前者收缩不到12%,后者收缩为4.8%。这可以证明,在主要以固相反应的陶质和吸水率较高(玻璃相较少)的陶瓷坯体中,滑石有利于减小陶瓷坯体的烧成收缩。但在玻璃相中,Mg2+的拓朴体积为负值,比Na+、K+、Ca2+均小。这说明在玻璃相较多的瓷质坯体中,加入滑石将增加这一玻璃相的体积收缩,要特别留意所研制陶瓷坯体的种类、吸水率状况、玻璃相的多少以及各原料组分的比例,才能得到坯体烧成的正确预期[3]。

碱金属熔剂中,含Na2O 的钠长石当熔成钠长石玻璃时,体积会有少许的膨胀[4]。

鉴于坯用原料烧成收缩率的影响因素,设计不同的碱金属、碱土金属熔剂坯体配方来寻找不同熔剂对坯体烧成收缩率的影响规律。

2.1.1 碱金属、碱土金属熔剂对烧后收缩率的影响

K2O、Na2O-SiO2-Al2O3三元体系长石质瓷坯体配方中的K2O、Na2O 等碱金属熔剂主要通过钾长石、钠长石引入,CaO、Mg O 等碱土金属熔剂主要通过黑滑石、硅灰石引入。本次实验的钾、钠、钙、镁熔剂分别由水磨钾长石、精选钠长石、黑滑石、硅灰石引入。

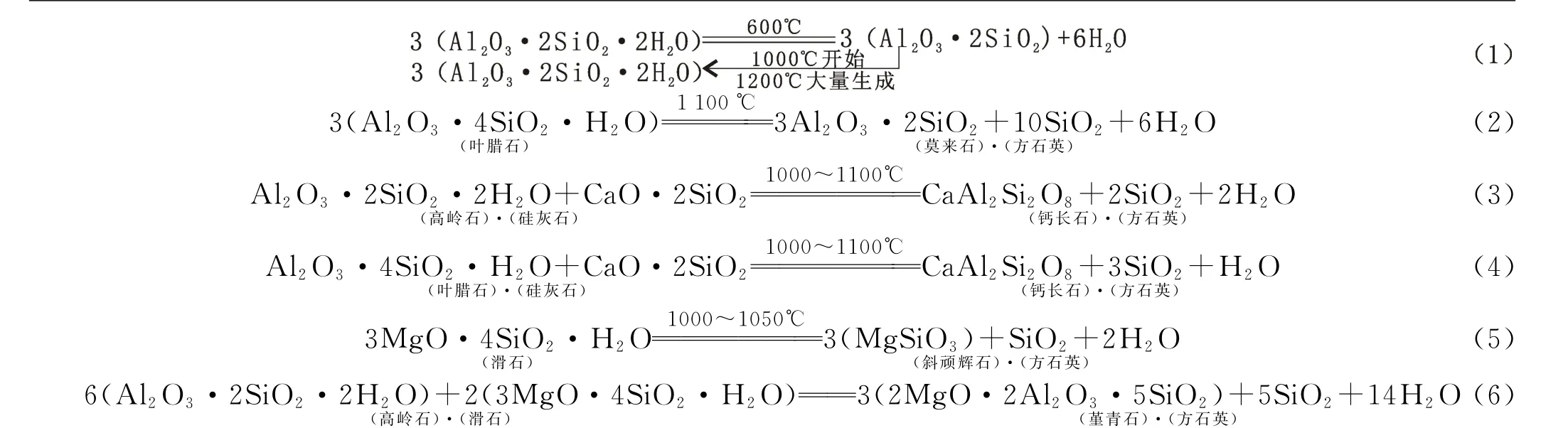

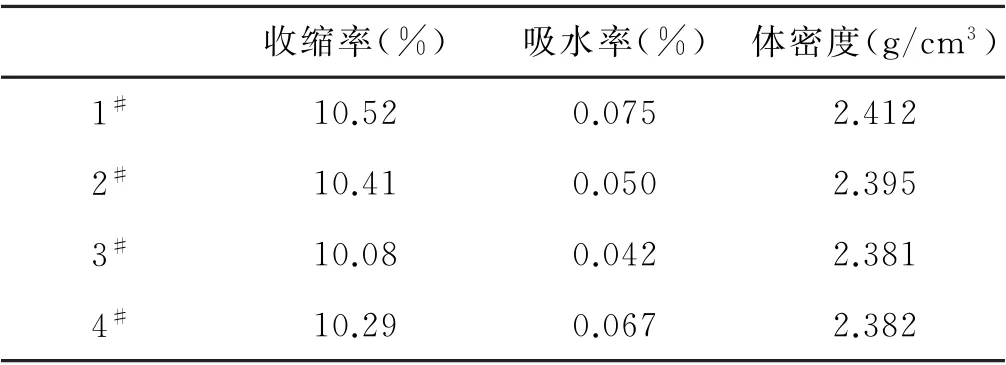

鉴于钾长石、钠长石、黑滑石、硅灰石等不同熔剂高温熔融性能的特异性,笔者设计了1#、2#、3#、4#配方,在同样烧成制度的条件下,对比配方中添加不同熔剂的坯体烧后收缩率,总结其对烧后收缩率的影响规律。1#、2#、3#、4#坯体配方的化学组成见表4;其烧后的收缩率等理化性能数据见表5。

表4 不同熔剂配方化学组成(质量%)

表5 不同熔剂配方的烧后理化性能

从表4配方的不同熔剂配方的化学组成及表5不同熔剂配方的烧后理化性能可知:

(1)1#、2#配方在Mg O 组分不变、无CaO 组分引入的情况下,高钠低钾的2#配方烧后收缩率(10.41%)要比高钾低钠的1#配方烧后收缩率(10.52%)小0.11%。

(2)3#、4#配方在CaO 组分不变、无Mg O 组分引入的情况下,高钠低钾的3#配方烧后收缩率(10.08%)要比高钾低钠的4#配方烧后收缩率(10.29%)小0.21%。

从上述实验数据可知:在碱土金属熔剂组分不变的情况下,坯体配方中引入Na2O 熔剂比坯体配方中引入K2O 熔剂有利于减少陶瓷坯体的烧成收缩率。

(3)2#、3#配方在高钠低钾的碱金属组分不变的情况下,无镁钙质的3#配方烧后收缩率(10.08%)要比无钙镁质的2#配方烧后收缩率(10.41%)小0.33%。

(4)1#、4#配方在高钾低钠的碱金属组分不变的情况下,无镁钙质的4#配方烧后收缩率(10.29%)要比无钙镁质的1#配方烧后收缩率(10.52%)小0.23%。

从上述实验数据可知:在碱金属熔剂组分不变的情况下,坯体配方中引入CaO 熔剂比坯体配方中引入MgO 熔剂有利于减少陶瓷坯体的烧成收缩率。

2.1.2 不同熔剂对烧成收缩率的影响机理

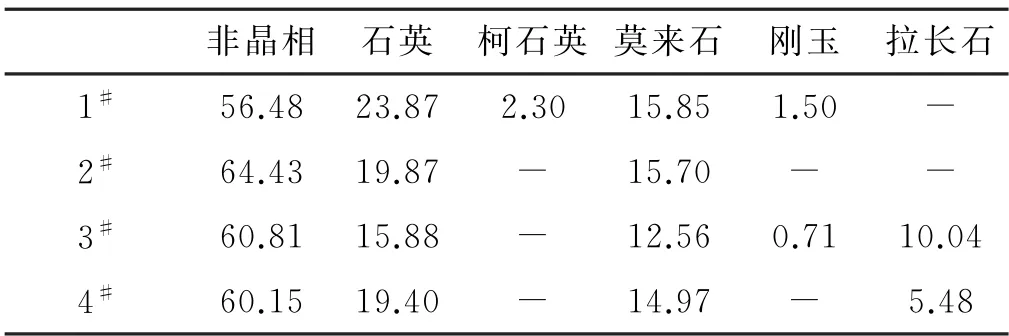

对不同碱金属熔剂、碱土金属熔剂的4组坯体配方烧后矿物组成进行半定量分析检测,其结果见表6。

表6 不同熔剂配方的物相半定量分析(质量%)

由表6 可 知,K2O-Na2O-CaO 熔 剂 的3#、4#钙质配方的烧后矿物组成与K2O-Na2O-Mg O 的1#、2#镁质配方的烧后矿物组成相比有明显不同,钙质配方则出现了新的拉长石Ca0.65Na0.35(Al1.65Si2.35O8)晶相。

这主要是由于引入硅灰石的3#、4#钙质配方,在较低温度下(1 100℃以下)易与层状铝硅酸盐的粘土类矿物(高岭石、叶蜡石)加热释放的SiO2与Al2O3固相反应生产钙长石,与钠长石固溶形成拉长石,减少莫来石的生成量,从而降低烧成收缩率[3]。而引入黑滑石的1#、2#配方烧后矿物组成中无新的晶相出现,但莫来石晶相含量远高于引入硅灰石的3#、4#配方,而莫来石含量越多,则烧成收缩率越大,导致引入黑滑石的1#、2#配方烧成收缩率相对较大。

在同样CaO 组分的情况下,高钠低钾的3#配方比高钾低钠的4#配方烧后所形成的拉长石晶相要多,导致3#配方所生产莫来石晶相的有所减少,从而降低坯体的烧成收缩率,即坯体配方引入Na2O 组分比K2O 组分有利于拉长石晶相的生产,有利于坯体烧成烧成收缩率的减小。从不同熔剂坯体的烧后矿物组成来看,配方中引入Mg O、K2O 熔剂可促进高岭石、叶腊石类粘土的莫来石化,而引入CaO、Na2O 熔剂可抑制高岭石类粘土的莫来石化,尤其是配方中引入CaO熔剂可明显降低莫来石相的生产量。

2.2 不同CaO 含量的烧成收缩率

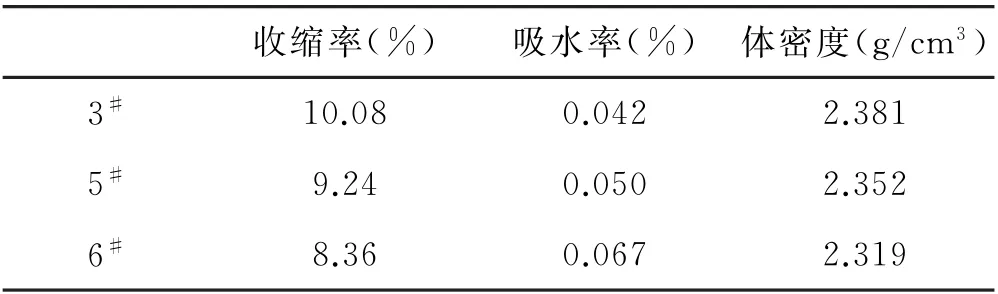

为开发出低收缩率的坯体配方,设计了3#、5#、6#配方,在同样烧成制度的条件下,对比配方中添加不同比例硅灰石的坯体烧后收缩率,总结其对烧后收缩率的影响规律。3#、5#、6#坯体配方的化学组成见表7,其烧后的收缩率等理化性能数据见表8。

表7 不同比例硅灰石配方化学组成(质量%)

表8 不同比例硅灰石配方的烧后理化性能

从表7中不同比例硅灰石配方的化学组成及表8中不同比例硅灰配方的烧后理化性能可知:

(1)坯体配方的烧成收缩率随着硅灰石用量的增加而呈线性下降,烧成收缩率从10.08%降低至8.36%。

(2)坯体配方的烧成体密度随着硅灰石用量的增加而也呈线性下降,体密度从2.381 g/cm3降低至2.319 g/cm3。

总之,坯体配方中增加CaO 组分,可有效减小坯体的烧成收缩率,且坯体的烧成收缩率随着CaO 组分的增加而收缩率呈线性下降。

3 结论

用精选钠石粉、水磨钾长石、高温砂、高钾砂、叶腊石、煅烧高岭土、黑滑石、硅灰石、水洗球土A、水洗球土B、高白膨润土开发出烧成收缩率达8.36%的K2O、Na2O-CaO-SiO2-Al2O3体系陶瓷岩板坯体配方。

(1)坯体中引入Na2O 熔剂比引入K2O 熔剂更有利于减小烧后收缩率。

(2)坯体中引入CaO 熔剂比引入Mg O 熔剂更有利于减小烧后收缩率。

(3)坯体中增加CaO、Na2O 熔剂,可增加烧后矿物组成的拉长石晶相含量,减少莫来石晶相的含量,可明显降低坯体烧成收缩率。