应用混频超声检测微小缺陷

2022-11-23沙正骁曾甘露菁陆铭慧何方成陆传雨

沙正骁曾甘露 梁 菁陆铭慧何方成陆传雨

(1中国航发北京航空材料研究院 北京100095)

(2南昌航空大学 南昌330063)

(3航空材料检测与评价北京市重点实验室 北京100095)

(4中国航空发动机集团材料检测与评价重点实验室 北京100095)

0 引言

金属盘、板类构件在航空用关键部件中扮演重要角色,该类构件厚度较大,质量要求高。为了确保金属盘、板类构件的使用安全,材料内部允许存在的微小缺陷尺寸最大不能超过0.4 mm[1],对于核心部件,其缺陷直径检测要求小于0.1 mm。大厚度盘、板类构件内部缺陷的检测通常采用超声检测技术,通过缺陷处的声波反射、散射、能量衰减和相位变化等线性效应实现缺陷的识别与定位。超声波在材料内部的传播实际上是线性效应和非线性效应的叠加,当缺陷尺寸较大时,超声线性效应远大于非线性效应,非线性效应常常被忽略;当材料中的缺陷微小时,超声非线性效应将强于线性效应,超声波与微小缺陷发生相互作用,产生高次谐波。因此,在检测微小缺陷时,非线性超声技术优势明显。

按机理的不同,非线性超声检测方法可分为4种:二次谐波法、振动声调制法、非线性谐振法和混频法[2-5]。相对于其他几种方法,混频法具有操作简单、结果稳定、受系统非线性影响小的优点。根据波型不同,非线性混频技术可分为体波混频和Lamb波混频[6]。体波包括纵波和横波,其中,纵波穿透能力强,适合用于大厚度工件内部缺陷检测。根据探头晶片中心是否处于同一轴线,将激励模式分为共线混频和非共线混频[7],其中,根据入射波信号相对于缺陷的位置的不同,共线混频又分为同侧共线混频和异侧共线混频。

非线性混频现象最早由Jones[8]发现,并提出了两列声波产生混频波的5种模式,给出了产生混频效应的共振条件。Croxford等[9]利用体波非线性效应研究了材料塑性损伤和疲劳程度与混频参量间的关系,发现混频参量随材料损伤或疲劳程度增大而增大。Zhao等[10]根据有限元仿真和实验结果验证入射波频率对共线混频信号强弱有影响。Jiao等[11]研究了非共线混频法中的两束入射波的实际角度存在偏差时,对体波非线性效应的影响。Mao等[12]用超声底波非线性扫查的方式,研究了钢中疲劳裂纹的评价与成像,利用非线性混频参量清晰地显示出裂纹长度。唐博[13]研究了Lamb波混频技术用于缺陷的定位和成像的可能性,结果表明混频信号得到的缺陷影像和实际缺陷的影像基本上一致,验证了混频定位技术的可行性。王雪[14]利用非线性共线异侧混频技术对金属材料结构损伤进行了定位研究,结合时、频域分析方法实现了结构损伤的定位。

本文采用共线异侧纵波混频法实现微小缺陷的识别与定位。首先研究了不同探头激励频率参数下,和频、差频信号的幅值变化情况,并确定了最佳探头激励频率。然后在最佳激励频率参数下,实现构件中不同埋深的微小缺陷的识别与定位。

1 非线性混频理论

一列振幅较大、频率为f2的超声波入射至材料中的微小缺陷处,会引起缺陷边缘部分(如微裂纹尖端)的周期性振动;此时,若向该缺陷入射另一列频率为f1(f2>f1)的超声波,该列超声波抵达正在周期性振动的微小缺陷处与频率为f2的超声波相遇时,会被调制,产生混频信号,混频信号包括频率为f2+f1的和频信号、频率为f2-f1的差频信号。

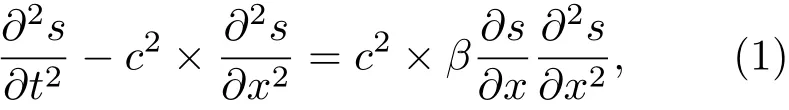

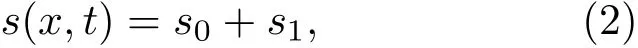

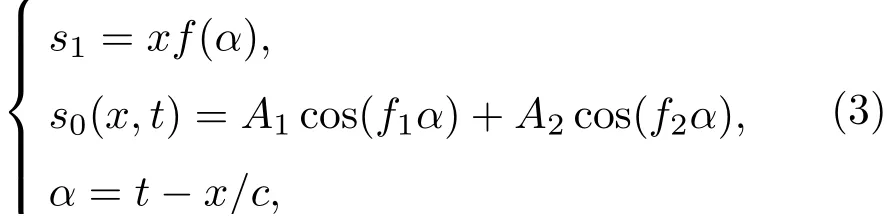

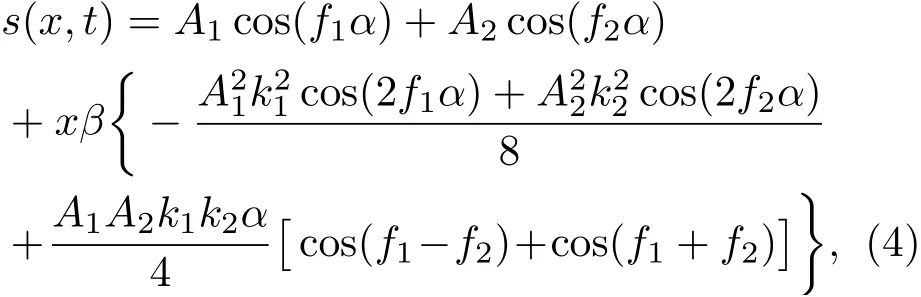

非线性混频理论基于非线性弹性波模型而建立,一维波动方程为

式(1)中:c为声速,x为声波传播方向,β为非线性系数,s为质点振动的位移。

设上述波动方程的解为

其中:

式(3)中,A1和A2为谐波波幅,f1和f2为入射波频率,将式(2)和式(3)代入式(1)中,可得

式(4)中,k1和k2为两列入射波的波数。

式(4)说明,两列入射波经过微小缺陷时,产生了倍频信号2f1、2f2,和频信号(f2+f1),差频信号(f2-f1)。倍频信号受系统非线性影响较大,因此,非线性混频检测微小缺陷时,以和频、差频信号幅值表征混频效应强度。

2 试样设计与实验系统搭建

2.1 试样设计

本文采用7075铝合金材料加工制作一块横孔试块,尺寸(长×宽×高)为120 mm×90 mm×60 mm。在试样的两个侧面预置了8个埋深为10~80 mm、尺寸为φ0.2 mm×20 mm的横孔微缺陷。试样设计如图1所示。

图1 试样设计图Fig.1 Sample design

2.2 实验系统搭建

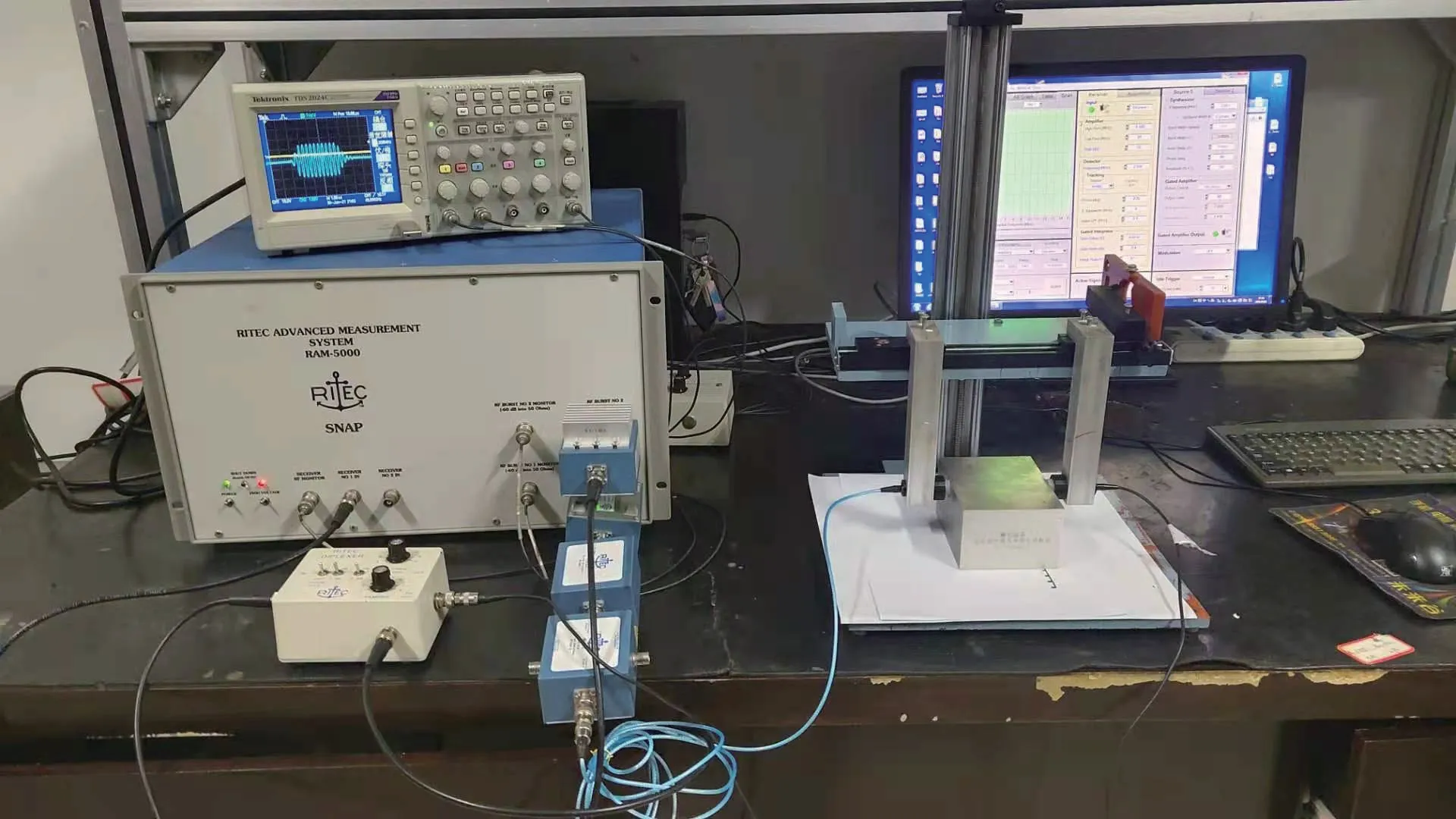

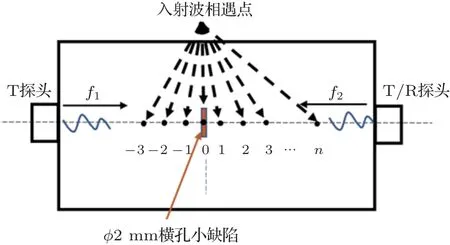

本次实验采用的激励模式是共线异侧混频,实验系统主要包括:RAM-5000 SNAP非线性超声仪、接收/激励探头、计算机、50 Ω阻抗匹配、双工器、示波器等。实验系统示意图如图2所示。实验系统实物图如图3所示。

图2 实验系统示意图Fig.2 Schematic diagram of experimental system

图3 实验系统实物图Fig.3 Physical diagram of experimental system

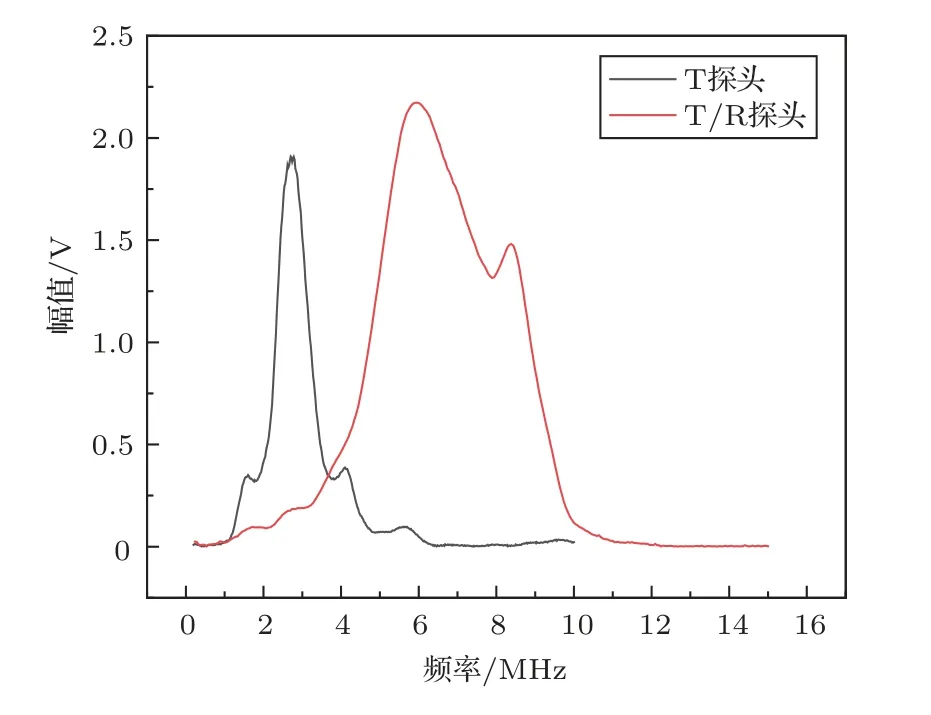

在共线异侧混频实验系统中,T探头为标称频率2.25 MHz的单激励探头,与输出通道1相连,仅用于超声波的发射;T/R探头为标称频率5 MHz的激励/接收探头,通过双工器与输出通道2相连,同时用于超声波的发射与接收。两探头的频响曲线如图4所示。

图4 探头频响曲线Fig.4 Frequency response curve of probe

2.3 和频、差频信号的获取

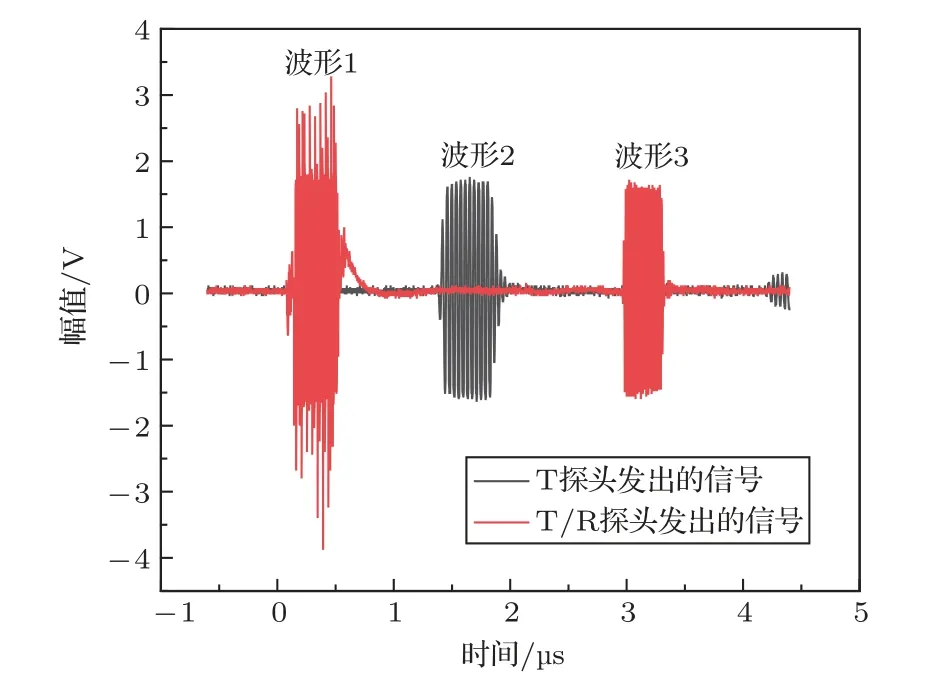

通过计算机控制非线性超声仪向T探头施加频率为f1的激励信号,向T/R探头施加频率为f2的激励信号,激励探头产生两列超声波。两列超声波在缺陷处产生混频效应,滋生混频波(包含和频信号(f1+f2)与差频信号(f2-f1)),被T/R探头获取并经由双工器传输至非线性超声仪。T/R探头接收的信号波形如图5所示。

图5 T/R探头接收的信号波形Fig.5 Signal waveform received by T/R probe

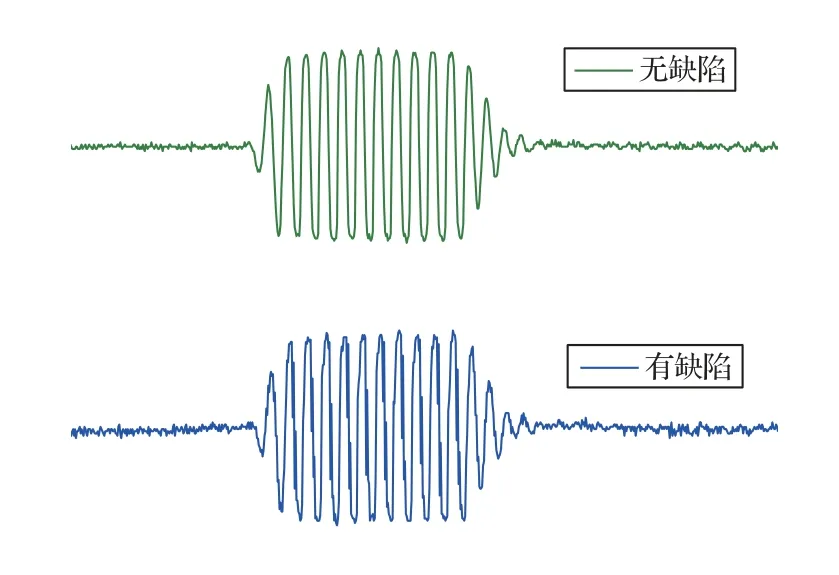

图5显示的波形中,波形1为T/R探头的始波,波形3是T/R探头发出的入射波传播至异侧界面形成的反射回波,波形2为T探头发出的入射波。从图6可看出,无缺陷时,材料内部不会发生混频效应,波形2不发生畸变;而有缺陷时,波形2因与和频、差频信号混叠形成混合波,波形发生畸变。将积分门框选波形2,利用非线性超声仪的超外差功能,接收混合波中的和频、差频信号。

图6 波形2Fig.6 Waveform 2

3 实验过程及结果分析

3.1 激励频率的确定

为得到能量较大的和频、差频信号,在确定探头激励频率时,需考虑T探头和T/R探头的综合频率特性。

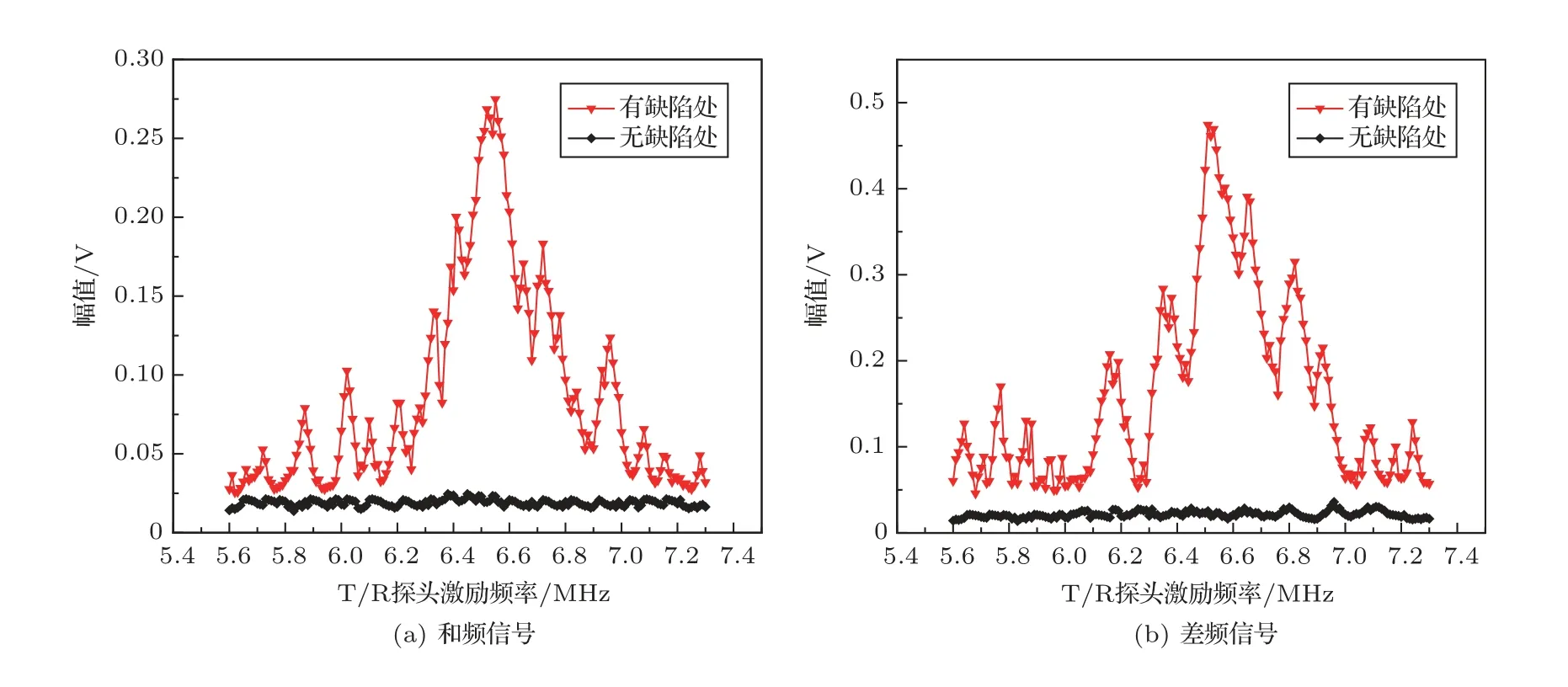

从图4可看出,T探头响应频段较窄,最佳响应频率为2.6 MHz,首先确定T探头的激励频率f1为2.6 MHz。T/R探头响应频段较宽,为确保能接收到明显的和频、差频信号,保持T探头激励频率为2.6 MHz不变,在5.6~7.3 MHz范围内,以10 kHz为步进,改变T/R探头激励频率,对有无缺陷处(缺陷选用的是埋深为50 mm的φ0.2 mm横孔)做共线混频实验,得到和频、差频信号幅值随T/R探头激励频率f2的变化关系如图7所示。

图7 和频、差频信号幅值随f2的变化关系Fig.7 Variation of sum frequency and difference frequency signal amplitude with f2 change relationship

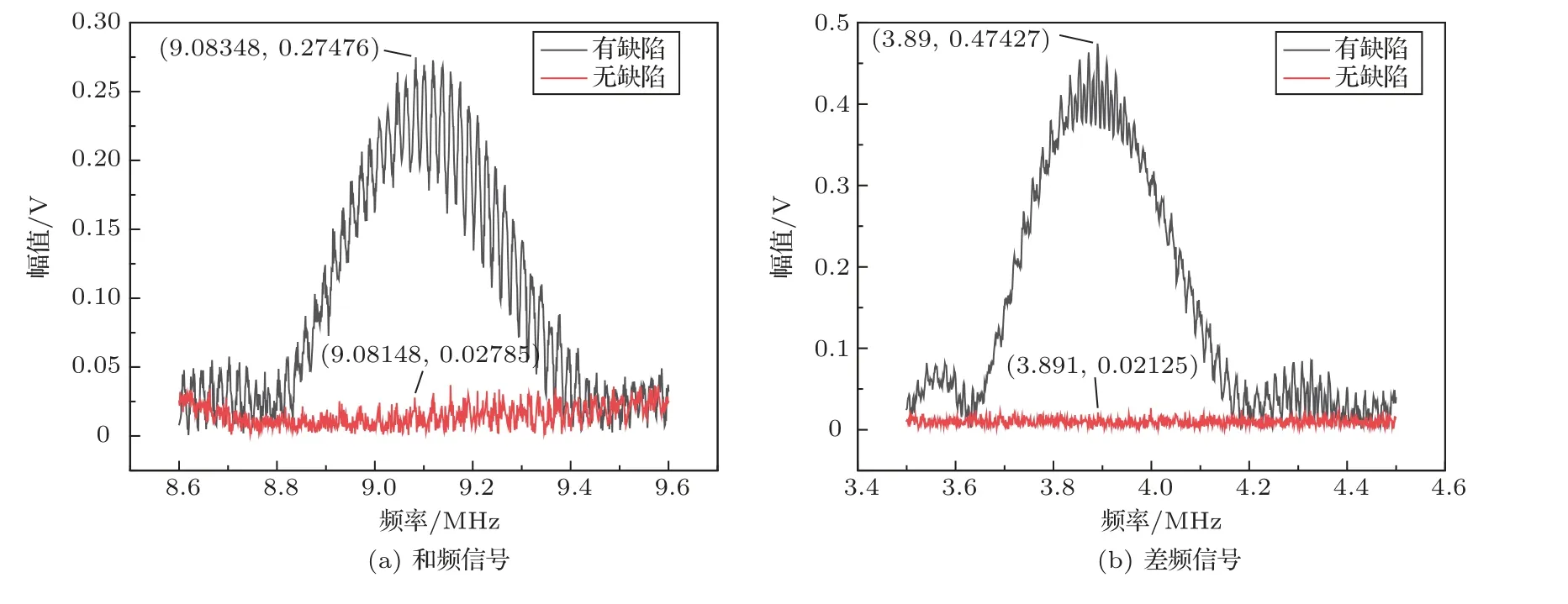

从图7可看出,在无缺陷处,无论T/R探头激励频率是多少,和频、差频信号幅值都很低,几乎趋近于0;而在有缺陷处,当T/R探头激励频率为6.5 MHz时,和频、差频信号均达到最大幅值,此时,和频信号频率约为9.1 MHz,差频信号频率约为3.9 MHz。因此确定T探头的最佳激励为2.6 MHz,T/R探头最佳激励频率为6.5 MHz。最佳激励频率下的和频、差频信号频域波形如图8所示。

由图8可看出,无缺陷处没有明显的和频、差频信号,波形幅值整体趋于0;而有缺陷处具有明显的和频、差频信号,幅值远高于无缺陷处,说明可通过有无明显的和频、差频信号对微小缺陷进行识别。

图8 最佳激励下的混频信号波形图Fig.8 Waveform of mixing signal under optimal excitation

3.2 微小缺陷的检测

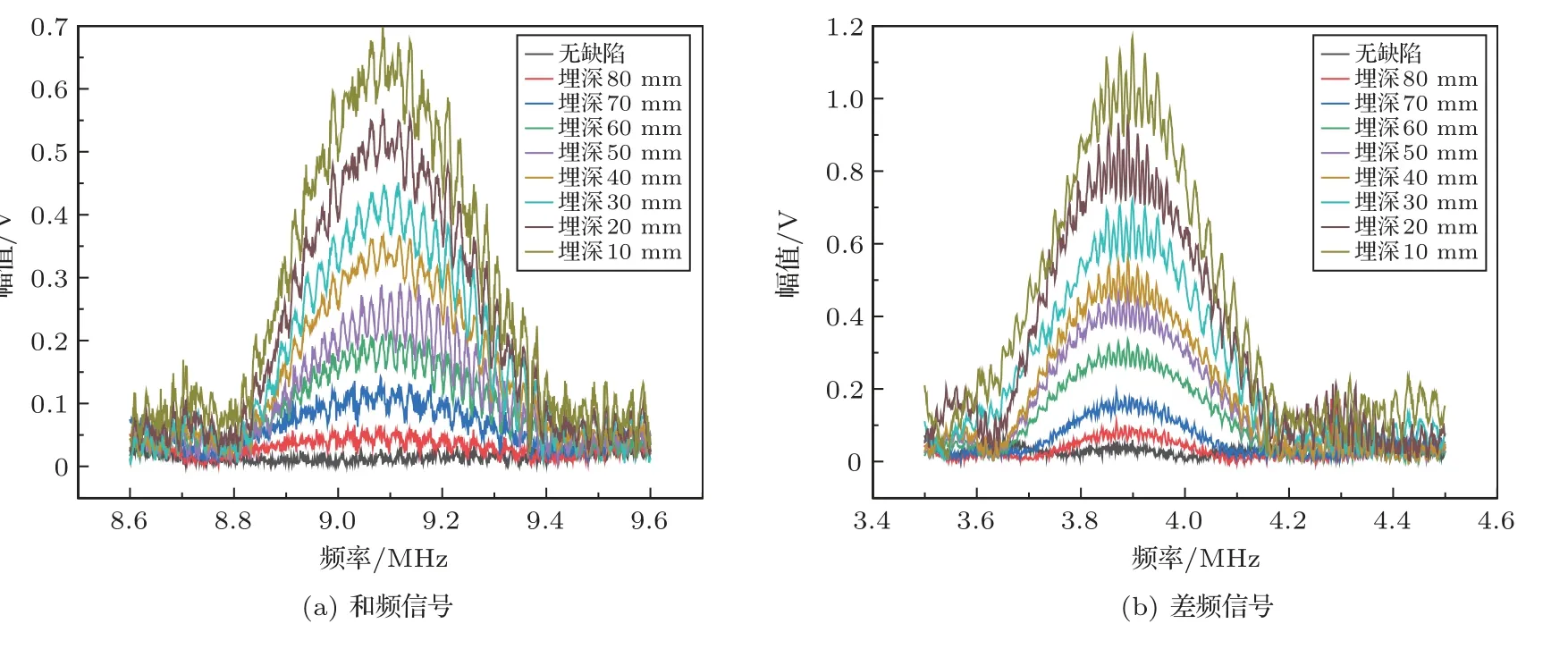

接下来,对横孔试样中8个不同埋深的缺陷进行共线异侧混频实验,获取不同埋深缺陷处的和频、差频信号,并在无缺陷处做相同实验,作为对比。

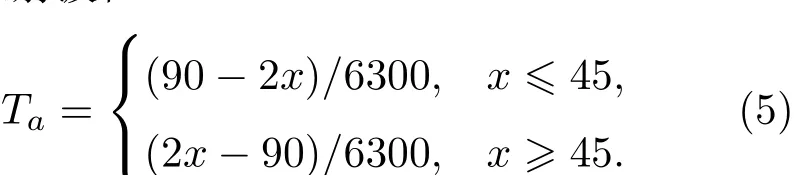

将两探头耦合在试样两侧,与缺陷位置处于同一轴线。T探头激励频率为2.6 MHz,周期数为20,输出增益为25 dB,基础发射延时为20 μs;T/R探头激励频率为6.5 MHz,周期数为8,输出增益为25 dB,基础发射延时为20 μs。设缺陷埋深为x,要使两列入射波在缺陷处相遇,则两探头的延时差为

以埋深50 mm的缺陷为例,要使入射波在缺陷处相遇,保持T/R探头发射延时不变,则T探头发射延时Tt=20+Ta=21.6 μs。对不同埋深的缺陷做共线混频实验,探头发射延时计算方法相同,测得埋深为10~80 mm的各缺陷处的和频、差频信号频域波形图如图9所示。将和频、差频信号波形峰值记录,得到混频信号强度与缺陷埋深的关系,如图10所示。

图9 混频信号频域波形图Fig.9 Frequency domain waveform of mixing signal

图10 混频信号强度与缺陷埋深的关系Fig.10 Relationship between mixing signal strength and defect buried depth

从图9可看出,埋深为10~80 mm的缺陷处都有明显的和频、差频信号,且缺陷的埋深越小,和频、差频信号幅值越大。从图10可更直观地看出,同一缺陷处,差频信号幅值大于和频信号;和频、差频信号幅值与缺陷埋深呈线性负相关。实验结果表明,可通过有无明显和频、差频信号判断是否存在缺陷。

3.3 微小缺陷的定位

接下来,进行微小缺陷的定位实验:改变探头发射延时,使得两列入射波在同一轴线的不同点相遇,并测试不同相遇点的和频、差频信号幅值。得到和频、差频信号幅值随入射波相遇点变化的关系,实现材料内部微小缺陷的深度定位。

如图11所示,将探头耦合在试样两侧,两个探头与横孔缺陷处于同一轴线。以φ0.2 mm横孔缺陷为原点、探头与缺陷构成的轴线为坐标轴x、入射波相遇点间距为标度、入射波f1的传播方向为正方向,构建一维坐标系。改变探头激励延时使两列入射波在一维坐标轴上的不同点-n~n处相遇。

图11 共线异侧混频定位原理图Fig.11 Schematic diagram of collinear opposite side mixing positioning

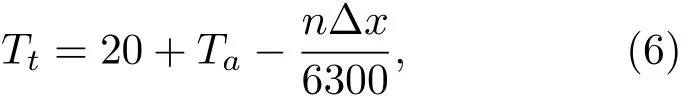

设相遇点间隔为Δx,则第n个相遇点距缺陷的距离x=nΔx。若要使两列入射波在点n处相遇,则T探头的发射延时为

式(6)中,Ta为公式(5)中的两探头的延时差。

选择埋深50 mm的φ0.2 mm横孔缺陷作为定位实验的测试对象,首先进行粗测。以缺陷为原点,在-15~15 mm之间,设置入射波相遇点,间隔为Δx=0.5 mm,根据公式(6)算得各个相遇点处T探头的激励延时,在最佳探头激励频率条件下,对不同入射波相遇点的混合波超外差接收和分析,提取混频信号成分,记录各个点的和频、差频信号幅值。粗测得到的实验结果如图12所示。

图12 Δx=0.5 mm时的混频信号幅值Fig.12 Mixing signal amplitude whenΔx=0.5 mm

从图12可看出,无缺陷处的和频、差频信号幅值曲线较为平滑,基本不受入射波相遇点变化的影响,幅值也较低,几乎趋近于0。而有缺陷处的和频、差频信号受入射波相遇点变化的影响较大。和频信号在x=-0.5 mm处达到最大幅值0.28033V,差频信号在x=-1 mm处达到最大幅值0.47601 V。上述实验结果表明,当缺陷存在时,混频信号强度总体上随着入射波相遇点距缺陷的距离增大而减小;当入射波相遇点在缺陷附近时(即入射波相遇点与缺陷距离接近0时),混频信号达到最大值。因此,缺陷的位置可用混频信号幅值最高处的入射波相遇点表征,根据这以关系,实现微小缺陷定位。

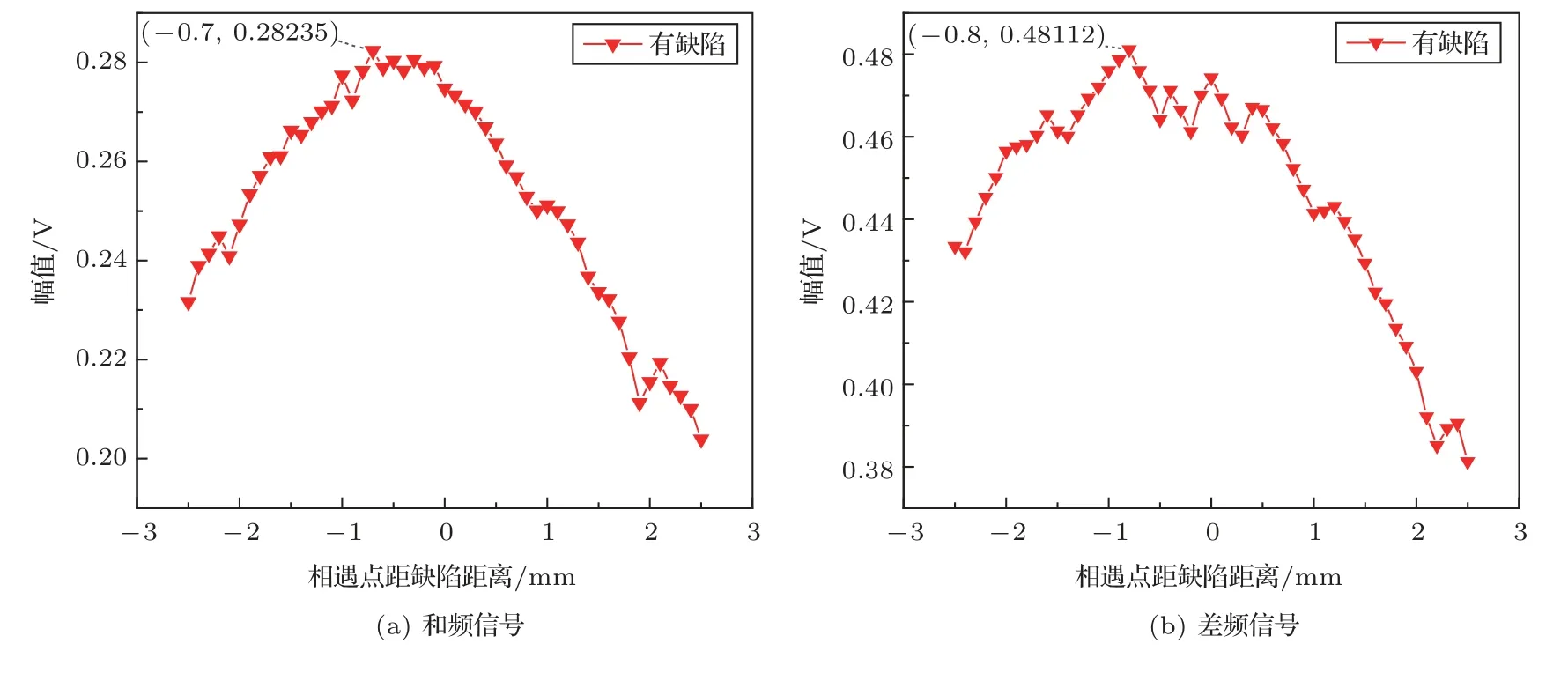

在-2.5~2.5 mm之间取间隔更小的入射波相遇点对混频信号幅值进行细测。相遇点间隔Δx减小至0.1 mm,其他实验参数不变,细测得到的实验结果如图13所示。

图13 Δx=0.1 mm时的混频信号幅值Fig.13 Mixing signal amplitude whenΔx=0.1 mm

由图13可知,Δx=0.1 mm时,混频信号幅值的总体变化趋势与Δx=0.5 mm时大体一致。在-2.5~2.5 mm范围内,入射波相遇点x=-0.7 mm点时,和频信号达到最大幅值0.28235 V。由图13(b)可看出,在-2.5~2.5 mm范围内,入射波相遇点x=-0.8 mm点时,差频信号达到最大幅值0.48112 V。上述结果表明,本实验中的共线异侧混频法定位精度存在一定的误差,分析认为产生误差的原因有二,一是入射波信号在时域上具有一定的脉冲宽度;二是实验过程中,不能保证两入射波声束与缺陷完全处于同一轴线。

4 结论

本文采用共线异侧非线性混频法对一定厚度试样内部微小缺陷进行检测,首先通过对发射/接收探头的扫频实验确定了两个探头的最佳激励频率,在最佳激励频率条件下进行了非线性混频实验,实验结果表明:

(1)同一埋深的横孔缺陷处的非线性差频信号幅值明显高于和频信号,和频、差频信号强度与缺陷埋深大体呈线性负相关,可根据有无明显和、差频信号对微小缺陷进行识别。

(2)非线性混频信号强度与入射波相遇点距缺陷的距离成反比,能够实现对微小缺陷的深度定位。

综上所述,利用共线异侧非线性混频法能够实现金属材料内部微小缺陷的识别和深度定位,为的盘、板类构件内部微小缺陷的识别和定位提供了一个可靠的方法。