63 MN钛合金正向双动挤压机的设计与应用

2022-11-23李正利荆云海高朋昌董晓娟郭永安

李正利,荆云海,高朋昌,董晓娟,郭永安

(1.金属挤压/锻造装备技术国家重点实验室,中国重型机械研究院股份公司,陕西 西安 710018;2.宝鸡钛业股份有限公司,陕西 宝鸡 721014)

0 前言

钛合金由因其具有轻质、高强、耐高温、耐腐蚀的特点被广泛应用于航空和海洋工程领域[1]。挤压是钛合金的一种主要塑性成形方法[2-3]。挤压通过施加三向压应力可以实现对钛合金比较大的塑性变形,提高挤压制品的综合性能,通过穿孔挤压还可以实现钛合金大尺寸无缝管材的制备,并可结合后续的轧制和拉拔工艺实现高尺寸精度无缝钛合金管材的生产。随着玻璃润滑挤压技术的发展和成熟,挤压已经成为制备钛合金管材、棒材和型材最有前途的方法[4]。

目前,我国用于钛合金生产的挤压机主要有宝鸡钛业31.5 MN和西部新锆45 MN挤压机等。这些挤压机吨位都比较小,无法满足我国在石油勘探、海洋工程和飞机制造等领域对大尺寸高品质钛合金管材、型材和棒材的需求。这也使得我国钛合金制品的尺寸规格和品质与国外同类产品存在较大差距[5]。因此,我国亟待研发专用于钛合金管、棒和型材挤压的大型挤压机组。

不仅如此,我国的钛合金专用挤压机多是从国外引进的,尚没有自主设计制造的大吨位钛合金挤压机的能力。基于上述行业背景,中国重型机械研究院股份公司和宝鸡钛业股份有限公司合作开发了63 MN正向双动钛合金专用挤压机并工业化应用。本文主要介绍63 MN正向双动钛合金挤压机的主要结构、技术参数以及适合生产的典型钛合金制品的尺寸规格。

1 钛合金的特点和热挤压工艺流程

钛合金具有加热易氧化,热变形过程中变形抗力大、变形温度高及塑性比较差等特点[6],这些特点决定了钛合金的挤压需要采取比较特殊的挤压方式,即采用包套润滑或者涂抹玻璃润滑剂[7-8]后进行挤压。包套润滑或者涂抹玻璃润滑剂的方法既有隔热作用,避免挤压工模具被锭坯加热软化,又可以起到润滑和防止钛合金氧化的作用,同时防止钛合金与模具发生粘结。包套润滑和玻璃润滑挤压增加挤前包套或玻璃润滑工序,以及后续的喷丸或酸碱洗工序。其典型的工艺流程如图1所示。

图1 钛及钛合金热挤压工艺流程

润滑虽然能够较好的避免钛合金挤压过程中工模具的升温和软化,但钛合金的挤压仍需要在较快的速度下进行,通过缩短挤压时间,尽可能的防止锭坯降温与工模具的升温。钛合金的挤压温度一般在600~1 200℃[9];挤压速度一般取80~130 mm/s;挤压比在3~30范围内。这种工艺[10-16]特点决定要实现钛合金的挤压需要专用挤压设备机组:兼备包套、玻璃润滑挤压,需要有较大的功率以及比较高的结构稳定性来实现高速挤压并保证挤压制品精度,还要考虑过热因素以防工模具的失效损坏。

针对钛合金挤压的上述特点,对63 MN正向双动挤压机组和挤压机的结构进行了系统的开发设计,实现了制造安装和调试。

2 63 MN钛合金挤压机

2.1 挤压机主要技术参数

挤压杆挤出金属所必要的力,是挤压机能力的基本参数。它取决于挤压生产工艺的要求,受变形抗力、挤压比、锭坯长度、模角、挤压速度、摩擦条件和挤压筒温度等因素影响。挤压力的计算一般按下面简化算式进行:

P=βA0σ0lnλ+μσ0π(D+d)L

(1)

式中,P为挤压力,N;A0为挤压筒与穿孔针之间的环形面积,mm2;σ0为与变形速度和温度有关的变形抗力[16-18],MPa;λ为挤压比;μ为摩擦系数;D为挤压筒内径,mm;d为穿孔针直径,mm;L为填充后的锭坯长度,mm;β为修正系数,取β=1.3~1.5,其中硬合金取下限,软合金取上限。

计算模型确定后,根据钛合金的热挤压工艺、典型挤压材料牌号性能(表1)、锭坯尺寸规格等,对挤压机的挤压力进行计算。

表1 典型挤压材料牌号性能

锭坯规格:Φ212 mm、Φ288 mm、Φ348 mm、Φ438 mm,长度500~1 000 mm。

计算结果针对不同牌号、不同规格的制品差异较大,在进行合理化分析后,结合实际工程经验,对计算结果的误差进行修正,确定出的挤压机公称挤压力。同时,为了适应其他一些稀有金属的挤压,还将最大挤压速度调整为240 mm/s。

挤压机主要技术参数:

公称挤压力 63 MN

基础挤压速度(泵直传) 80 mm/s

挤压速度 5~240 mm/s可调

动梁空程前进速度 250 mm/s

传动形式 油泵+蓄势器传动

穿孔力 10 MN

穿孔针有效行程 1 300 mm

挤压筒锁紧力 7.6 MN

挤压筒长度 1 500 mm

挤压筒行程 1 550 mm

挤压筒预热温度 450±25°C可调

压机中心高 1 000 mm

主系统工作压力 31.5 MPa

辅助系统工作压力 12~20 MPa

2.2 挤压机布局和功能

63 MN钛合金挤压机车间平面布置见图2,主要由挤压机本体、机组机械化设备[19]、机器人系统、锭坯加热系统、液压系统、机后出料系统及电气控制系统组成。占地24.5 m×83m(宽×长),最大设备高度不超过8 m。整个机组装机功率5 800 kW(包含坯料加热)。操作上可实现调整制度、手动制度、半自动与自动制度;工艺上可实现无缝管材挤压、棒材、型材挤压和有/无压余挤压。

图2 63 MN钛合金挤压机车间平面布置

本体设备是整个挤压机组的核心设备,主要实现热铸锭的挤压、挤压筒内压余的清除、挤压与压余接收交替工作等功能。由框架、主缸和侧缸、穿孔系统、挤压容室、挤压工具、移动模架、检测及润滑装置组成(图3)。机组机械化设备是本体设备进行生产时的辅助设备,主要辅助本体设备完成挤压前的锭坯内、外表面涂粉润滑、装入挤压垫、装锭等工作和挤压后压余与制品的锯切分离及压余与挤压垫的分离等工作。机器人系统代替人工完成了高温环境下挤压前对挤压筒进行吹扫、润滑,检查和对穿孔针进行在线润滑的工作。机后出料系统则负责完成挤压制品的传输、冷却工作,保障了挤压工作的顺利进行。在电气控制系统的程序和液压系统的逻辑控制下,以上各部分分工合作,紧密配合,生产出挤压制品。

图3 挤压机本体组成

2.3 主要产品规格及应用

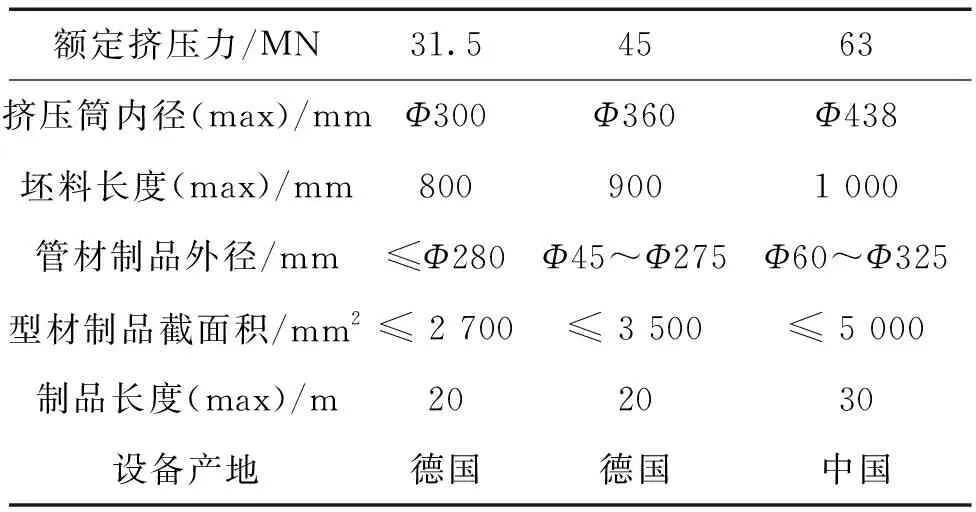

具有自主知识产权63 MN油压双动卧式钛合金挤压机组是目前国内最大吨位的钛合金挤压设备。63 MN钛合金挤压机组可生产的制品规格见表2。

表2 国内现有钛合金挤压机制品对比

在63 MN油压双动卧式钛合金挤压机组生产的几种典型材料牌号见表3。

表3 典型挤压材料牌号及制品应用

3 主要技术特点

(1)由于钛合金变形抗力大,该挤压机采用了预应力框架式结构。在前、后梁之间,拉杆始终处于拉应力状态,疲劳强度高,防松性能好。空心压套始终处于压应力状态且具有较大的抗弯截面。在挤压过程中拉杆的应力变化范围只有传统张力柱结构的约25%,因此在挤压过程中,机架伸长量仅为传统结构的25%,且弯曲变形小,框架具有很大的刚度,利于保证制品精度。

(2)钛合金挤压工艺的难点之一就是变形热效应较大,导热性较差[20]。为了顺利完成挤压,在采用润滑的同时,穿孔针内部采用循环水冷却系统,防止穿孔针因超温而造成热处理失效,提高了针的使用寿命和生产效率。在挤压结束后,通过设置的压缩空气通道,用压缩空气将穿孔针中存留的水吹出,防止内部生锈。

(3)热挤压生产时挤压筒、穿孔针均保持在450℃左右。而钛合金的挤压工艺又决定了必须每次挤压前对挤压筒进行吹扫、润滑、拍照检查及对穿孔针进行在线润滑。依赖人工来完成上述工序危险性大且效率低下。63 MN钛合金挤压机将机器人应用程序纳入挤压自动程序,用机器人代替人工来完成上述一些工况恶劣、重复度高的工作,降低劳动强度。

(4)对于该63 MN钛合金挤压机而言,最高挤压速度为240 mm/s,此时主、侧缸油液流量高达28 800 L/min。若采用泵直接传动,在31.5 MPa压力时需要500 ml/r的油泵39台,功率高、管路复杂且占地面积大。故而采用了泵+蓄势器传动方案。液压罐的容积按一个挤压周期总液耗量的30%~35%考虑,结合比例变量泵和定量泵组合方式配置,实现挤压速度的无级调整,只需要同规格的油泵13台就可实现高速挤压。这种配比下,基础挤压速度为80 mm/s,高于此速度时则采用泵加蓄势器同时传动。此状况下的液压系统主泵电机装机容量仅1 200 kW,比泵直接传动能减少约40%的装机功率。同时,对于不同的挤压速度,采用不同的调速方式控制,保证了挤压速度和精度的控制要求。

(5)兼顾包套和玻璃润滑两种润滑工艺。钛合金的热挤压工艺中,一般采用铜包套挤压,主要是由于铜在合适的挤压温度下不与基体金属发生合金化学反应生成低熔点共晶体。根据文献[20],在挤压塑性差的金属时,包套的目的是使挤压初期形成很强的三向压应力状态,包套材料厚度较厚,一般为3~6 mm,前端垫盖厚度可达20~40 mm。挤压塑性好的金属时,包套的目的是防止基体金属被气体污染和防止粘结模具,此时包套厚度较薄,一般为外包套0.8~2.0 mm,内包套1.0~2.5 mm。但钛合金挤压温度范围较宽,在接近或者超过包套材质的熔点时,就需要考虑其他的高温润滑材质。玻璃润滑剂由于其导热系数小,润滑性能好且安全环保易清理等优点已被广泛应用,缺点是当挤压温度达不到其使用温度时很难熔融均匀附着。在63 MN钛合金挤压机的机械化设备中,专门设计了外涂粉台和内涂粉装置用于涂抹玻璃润滑剂。

(6)高压油泵电机采用6 kV高压交流电源驱动,电机一拖二油泵,电能利用率高,有效减少系统在车间的占地面积。

4 机组应用

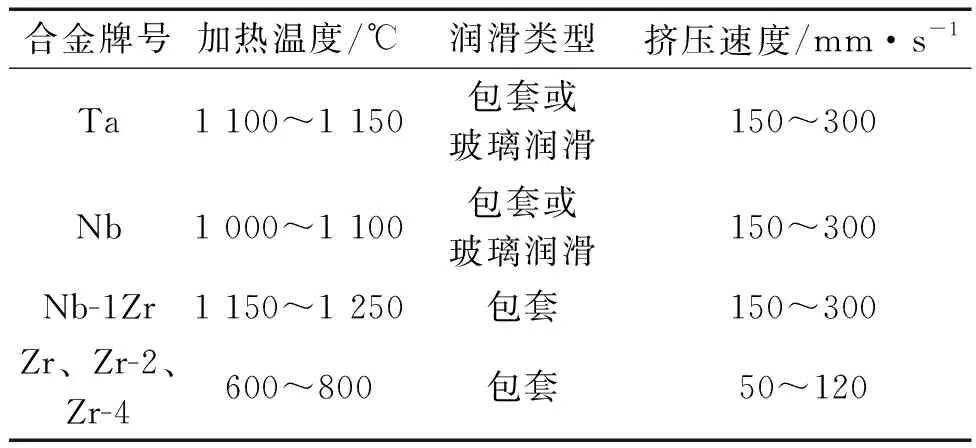

根据表4所示为典型钽、铌、锆等金属及其合金的挤压工艺,63 MN钛合金挤压机组对这些金属及其合金的管材、棒材、型材在热状态下的正向挤压具有一定的适应性。

表4 典型钽、铌、锆等金属挤压工艺

5 结论和展望

(1)我国已具有自主研发、生产制造大型钛合金挤压机的能力。为我国钛合金装备业的发展奠定了基础。

(2)63 MN钛合金挤压机组的建成,为我国大口径管材与大截面型材的自主生产提供了工艺装备。

(3)具有自主知识产权的63 MN钛合金双动卧式挤压机组投产后,能有效缓解我国民用及航空航天领域对于高精度、复杂结构钛合金型材的需求,降低我国对进口钛合金制品的依赖性。

(4)63 MN钛合金挤压机组还可应用于钽、铌、锆等金属及其合金的热态正向挤压。挤压机组应用范围广泛。

(5)相比于美国活性金属公司(RMI)配套的200 MN钛合金挤压机和美国雷诺公司配套的270 MN钛合金挤压机[21],我国自主生产的高品质、大规格钛合金挤压材市场空白,我国的钛合金挤压装备业还有很大的提升空间。