天车动态轨迹纠偏防啃轨技术的研发与应用

2022-11-23陈建华臧佩龙杜素周贾伟冲邹永生黄怀富齐杰斌

陈建华,臧佩龙,杜素周,贾伟冲,邹永生,黄怀富,齐杰斌

(1.北京首钢股份有限公司,河北 迁安 064409;2.深圳首实科技有限公司,北京 100043)

0 前言

天车是钢铁企业的物流枢纽设备,钢水、钢坯、钢卷等物料吊运以及设备检修都离不开天车支持。车轮啃轨是指车轮不在轨道踏面中间运行,车轮轮缘与轨道侧面摩擦造成轮缘快速减薄。车轮寿命一般在10年以上,严重啃轨的车轮寿命只有几个月甚至几周;因啃轨造成天车频繁停下来更换车轮会严重扰乱正常生产节奏,影响企业产品的产量、质量及交货信用;造成轨道、车身及厂房结构变形损坏;同时啃轨会增加天车运行阻力(运行阻力可增加1.5~3.5倍 ),增加电能消耗,引发机械部件、电气元件损坏,甚至烧毁电机;啃轨还会引发天车脱轨、坠落、机械伤害等事故[1-3]。 天车啃轨是长期困扰起重行业的痛点难题,钢铁企业更是啃轨重灾区。

通过轨道和车轮的安装调试,改善天车啃轨问题效果不明显或效果不持久[6]。有些天车虽配置了水平轮,但由于水平轮对天车的强力横向拖拽会造成天车和轨道的变形损坏,水平轮与轨道的间隙不能调得太小,因此在实际生产中对啃轨的抑制效果也有限。还需要对啃轨问题做进一步深层研究。

1 天车啃轨诱因分析和预处理方案

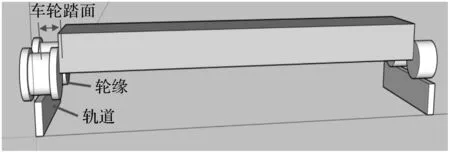

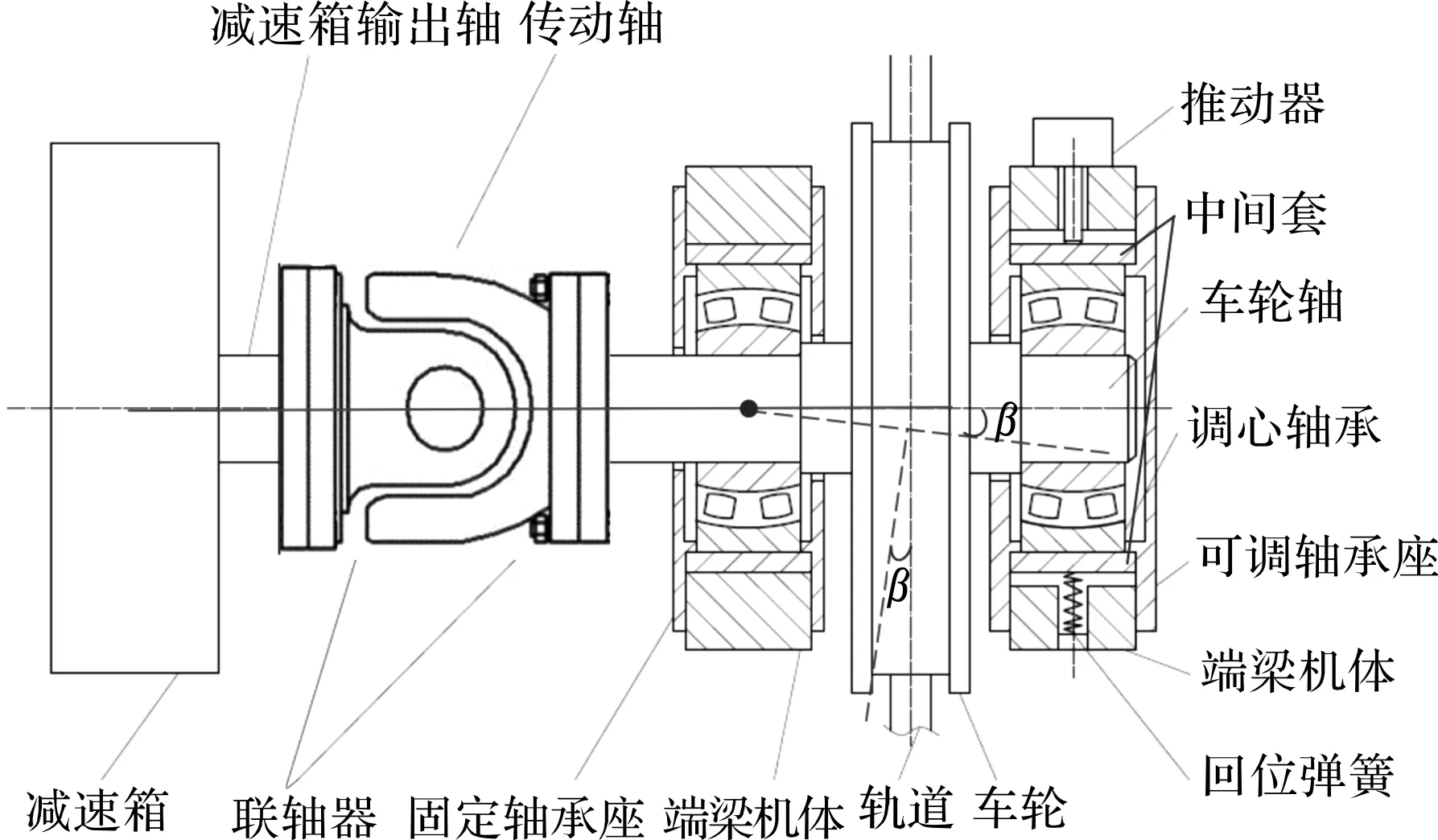

如图1所示, 天车行走结构可以抽象为车身和车轮,一侧是带双轮缘的平轮,一侧是无轮缘平轮,轨道表面也是平的。典型的天车车轮轮缘间踏面宽度为150 mm,轨道宽度是120 mm,即轮缘与轨道侧面的平均距离是15 mm。因此,当天车车轮相对轨道横向位移超过15 mm时,就会发生轮缘与轨道侧面的相互摩擦即“啃轨”。

图1 天车行走机构简图

引起天车啃轨原因很多[4-5],从轨道角度分析,可能的诱发因素有:(1)轨道水平弯曲过大;(2)轨距超差,成八字型、喇叭形等;(3)两根轨道标高超差,天车向低侧横移。从车轮角度可能的诱发因素有:(1)车轮直径相差过大;(2)同一轨道上的车轮踏面不在同一直线上,车轮的安装位置不是在矩形的四角;(3)车轮踏面的中心线与轨道中心线在水平方向存在夹角,产生横向运动分量;(4)踏面中心线与铅垂方向产生夹角。

针对天车啃轨问题,普遍配置了水平轮,天车跑偏时水平轮先于车轮轮缘与轨道侧面接触并将天车拉回正确方向,从而避免了啃轨。由于水平轮与轨道侧面是滚动磨擦,因此轨道与水平轮的磨损都很小。从轨道和车轮两方面解决问题。轨道方面:(1)对两侧轨道直线度及平行度进行找正;(2)对两侧轨道标高进行找平。车轮方面:(1)在水平方向对车轮进行找正,使车轮与基准线(即轨道)平行;(2)车轮垂直方向的直线度找正;(3)对车轮的跨度、对角线进行找正;(4)车轮直径的检查和更换;(5)对天车两侧的传动及制动系统进行同步调整。对于车况差的天车,还会对天车车身进行加固,提升车身刚度。

即使天车轨道和车轮的安装精度等都符合行业规范,热胀冷缩和吊载等因素也可能引起天车啃轨。

1.1 天车热胀冷缩的影响

受热胀冷缩影响,天车车身会产生伸缩,伸缩量计算公式为[7]

ΔL=a×L1×ΔT

(1)

式中,ΔL为车身伸长量;α为钢的热胀冷缩系数,碳钢的α=12×10-6;ΔT为温度差。

以某热轧钢卷库天车为例,该天车车身长度为39.5 m,环境温度最大波动是30 ℃,按式(1)计算车身受热胀冷缩影响的伸缩量可达14.22 mm。

1.2 车身负重后的伸长量

天车主梁是上拱设计,当吊载重物时天车主梁会产生向下挠度,从而使车身伸长,下挠量由公式(2)计算[8]。以某热轧钢卷库天车为例,该天车车身长度为39.5 m,最大吊重为45 t,吊最大负载时,下挠为13.76 mm,其计算过程为

(2)

当天车下挠度为13.76 mm时,天车车身会向两边横向伸长。根据几何原理计算,车身的伸长量为0.072 79 mm,数值很小,基本可以忽略。

1.3 各种因素的叠加影响

该天车的热胀冷缩伸长量为14.22 mm,负重后车身伸长量为0.072 79 mm,行业标准允许的轨距公差≤10 mm,车轮直线度公差≤1.5 mm,四种因素的叠加影响为:10+1.5+14.22+0.072 79=25.792 mm,远大于轮缘与轨道侧面的允许窜动距离(15 mm),必然会产生啃轨问题。天车啃轨预防措施无法完全消除啃轨问题的。

2 新型天车行走轨迹纠偏系统

受热胀冷缩等因素影响,天车长度会动态变化,厂房结构及天车轨道会动态变形,即使是安装找正合格的天车及轨道,也会发生动态啃轨问题。为彻底解决啃轨问题,本文设计了新型天车动态轨迹纠偏防啃轨系统,该系统通过传感器实时检测车轮轮缘与轨道侧面的距离;当轮缘将要与轨道产生摩擦时,通过车轮转向执行机构实现天车车轮动态转向[9],使轮缘反向远离轨道,从而避免啃轨发生。

2.1 啃轨检测传感器

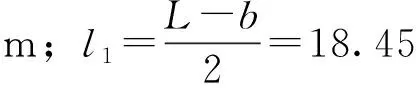

如图2所示,传感器探头安装在天车轮组上(与车轮外侧轮缘的横向位置固定),用来检测天车轨道外侧的位置。传感器应用电涡流原理,探头内有电流激励线圈,通入正统波电流I1时,线圈会产生交变磁场H1。钢轨表面受交变磁场影响会产生感应电流I2(称为涡流),涡流会产生一个与原磁场H1频率相同方向相反的交变磁场H2,并反射到探头线圈,导致线圈的电阻和电感发生变化,进而改变线圈电流的大小和相位[10]。当车轮横向移动时,探头磁场下的轨道面积会发生改变,感应线圈的电流和相位就会发生变化,经过算法处理可以获得车轮轮缘相对轨道侧面的距离L1,再根据车轮及轨道的具体尺寸推算出另一侧轮缘与轨道侧的距离L2。啃轨传感器的性能参数为:检测精度:0.2 mm;响应时间:2 ms。

图2 啃轨传感器检测原理

2.2 车轮转向机构

如图3所示,用特殊设计的天车车轮组可以实现天车车轮转向功能。在车轮组外侧的可调轴承座与调心轴承之间增加一个椭圆形的中间套;中间套与调心轴承相互固定;而中间套与可调轴承座在水平方向留有间隙;可调轴承座的两侧分别装有推动器和回位弹簧。通过控制安装在可调轴承座上的推动器及回位弹簧来推动中间套、外侧调心轴承、车轮轴及车轮的组合体做前后微运动,实现天车车轮围绕内侧调心轴承转动β角的功能。

图3 车轮转向装置结构图

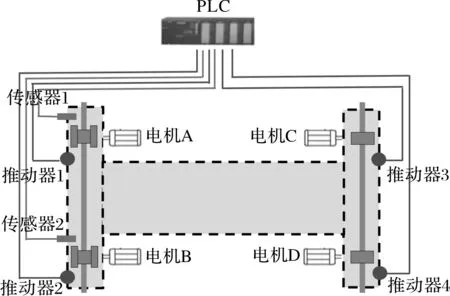

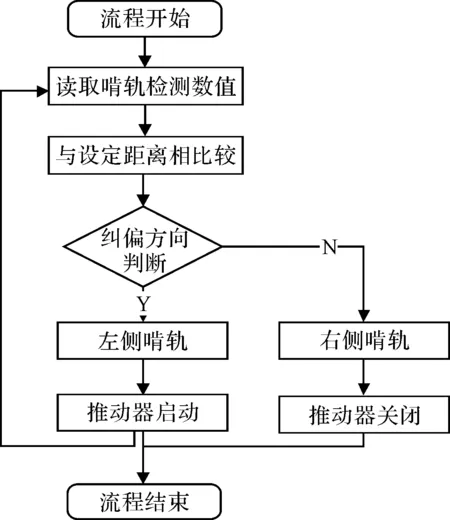

2.3 天车动态轨迹纠偏控制系统

本文以啃轨检测技术和车轮转向技术为基础,构建天车轨迹动态纠偏系统。如图4所示,在天车带轮缘的车轮组上安装两个啃轨检测传感器;四个车轮组都采用车轮转向技术;整个系统由一台S7-300可编程控制器控制。两个啃轨检测传感器将车轮轮缘到轨道侧面的距离信号传给S7-300,传感器信号为模拟量1-5 V,PLC内部将模拟量信号转换为数字量的实际距离值。用实际距离与设定标准距离的差值为输入信号,经过逻辑判断后,输出推动器的控制开关量信号。当轮缘靠近轨道时,驱动车轮向反方向旋转,使轮缘远离轨道,避免啃轨发生。系统的控制周期为20 ms,具体控制逻辑如图5所示。

图4 天车轨迹纠偏系统

图5 天车轨迹纠偏控制逻辑

3 轨迹纠偏系统应用效果

某热轧厂钢卷库天车,车身长39.5 m,最大吊重45 t,冬季环境温度波动最大30℃,该天车负责下线从轧线过来的钢卷,钢卷的倒库转储及钢卷发运等工作。该天车长期受啃轨问题困扰,虽多次找正天车轨道和车轮,效果仍不明显。天车行走时经常发出啃轨异响;车轮磨损速度快;受啃轨作用力影响,天车端梁发生过局部变形断裂,天车轨道也频繁发生松动变形。

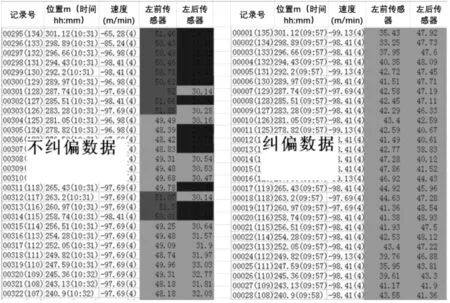

该天车应用轨迹纠偏技术改造后,啃轨问题得到彻底解决。图6是纠偏系统投入和不投入时的啃轨测量数据对比。根据现场实测标定,当啃轨传感器测量值大于50时(即红色部分数据),外侧轮缘啃轨;当啃轨传感器测量值小于30时,内侧轮缘啃轨;测量值在30~50之间不啃轨。从图6可以看出,纠偏系统不投入时,沿天车轨道的很多点位都发生啃轨;纠偏系统投入后,啃轨现象全部消失。该天车在改造前每年消耗车轮8个以上,改造后每年消耗车轮仅2个。

图6 纠偏系统应用效果对比

4 结束语

本文新型天车在线轨迹纠偏防啃轨系统在传统啃轨治理策略的基础上,进一步考虑了热胀冷缩、车身承载等动态因素的影响,彻底解决了天车啃轨问题。该纠偏技术通过车轮转向来实现天车横向移动,是一种低冲击的柔性纠偏,与水平轮纠偏相比,避免产生过大的横向拖拽力,因而避免了天车及厂房结构的受力损坏。该系统已经应用到热轧钢卷库、冷轧钢卷库、炼钢板坯库等部位的近30台天车上,大量的生产实践证明,该系统纠偏技术效果明显,系统稳定,彻底解决在各行业的天车啃轨问题。