航空航天用电弧熔丝增材制造研究综述

2022-11-23余盈燕邓和平黎燕卢顺周杰

余盈燕 邓和平 黎燕 卢顺 周杰,

(1.重庆大学材料科学与工程学院,先进模具智能制造重庆市重点实验室,重庆 400044;2.重庆杰品科技股份有限公司,重庆 401329)

电弧熔丝增材制造技术(Wire Arc Additive Manufacturing,WAAM)采用焊接电弧为热源,通过不同的路径规划算法将零件的三维模型转化为层状的增材路径,通过送丝系统、机械臂等装置控制焊枪按照规划好的轨迹运动同时融化丝材,自下而上逐层熔覆而成形金属构件[1-3]。相比于激光和电子束增材制造,电弧增材制造成形效率高,丝材利用率高达90%以上,能够快速进行金属构件的制造;不需要气氛保护箱和真空箱等设备,工件尺寸不受其空间尺寸的限制,也大幅减少对设备的投资成本;可成形的材料种类广泛,对激光反射率高的铝合金、铜合金等也可进行增材制造,且焊丝较金属粉末更易制备;设备包括焊机、焊枪和送丝设备等,价格便宜,操作简单易保养[4-7]。与传统减材制造相比,电弧增材制造可以缩短成形时间,减少加工时间以及原材料成本,研究表明,采用电弧增材制造的成形时间可以缩短40%~60%,机加工时间可以缩短10%~20%,原材料成本降低78%左右[1,8]。因此,电弧增材制造正在成为较传统减材制造和其他增材制造方式更加适合大型金属构件的制造方式[9]。

然而,电弧增材制造热输入大、成形精度差等问题限制了其在大型金属构件制造方面的应用[10],国内外学者近年来对电弧增材技术进行了多角度的研究,也应用在不同的大型金属构件中。本文针对大型金属构件电弧增材制造技术,从典型材料电弧增材制造的微观组织和力学性能、大型金属构件增材制造的工艺方法以及应用案例三个方面进行综述。

1 典型材料电弧增材制造的微观组织和力学性能

金属材料内部组织结构对零件的力学性能起着决定性的作用。增材制造本质上是一个微铸造的过程,但熔池的冷却速度极快,液态金属的凝固过程沿着沉积方向发生,且进行下一层增材时,之前一层已经凝固的材料也会被部分熔化,提供了晶体外延生长的条件,导致沿增材方向容易生长出柱状晶,因此在增材制造的材料中,这种因外延生长而形成的柱状晶都非常普遍。电弧增材制造后各种材料的微观组织都有不同程度外延生长的柱状晶,各材料的组织也有所差异[11]。

1.1 钛合金

钛合金的强度/密度之比(比强度)远大于其他金属结构材料,可以制造出质量轻、高温强度高、性能好、刚性好的零部件,被广泛用于航空航天等行业大型金属构件的制造。然而,钛合金的成形性和加工性能差,材料成本高,采用传统的制造方式难度大,经济性差,使得钛合金的电弧增材制造备受关注[12]。

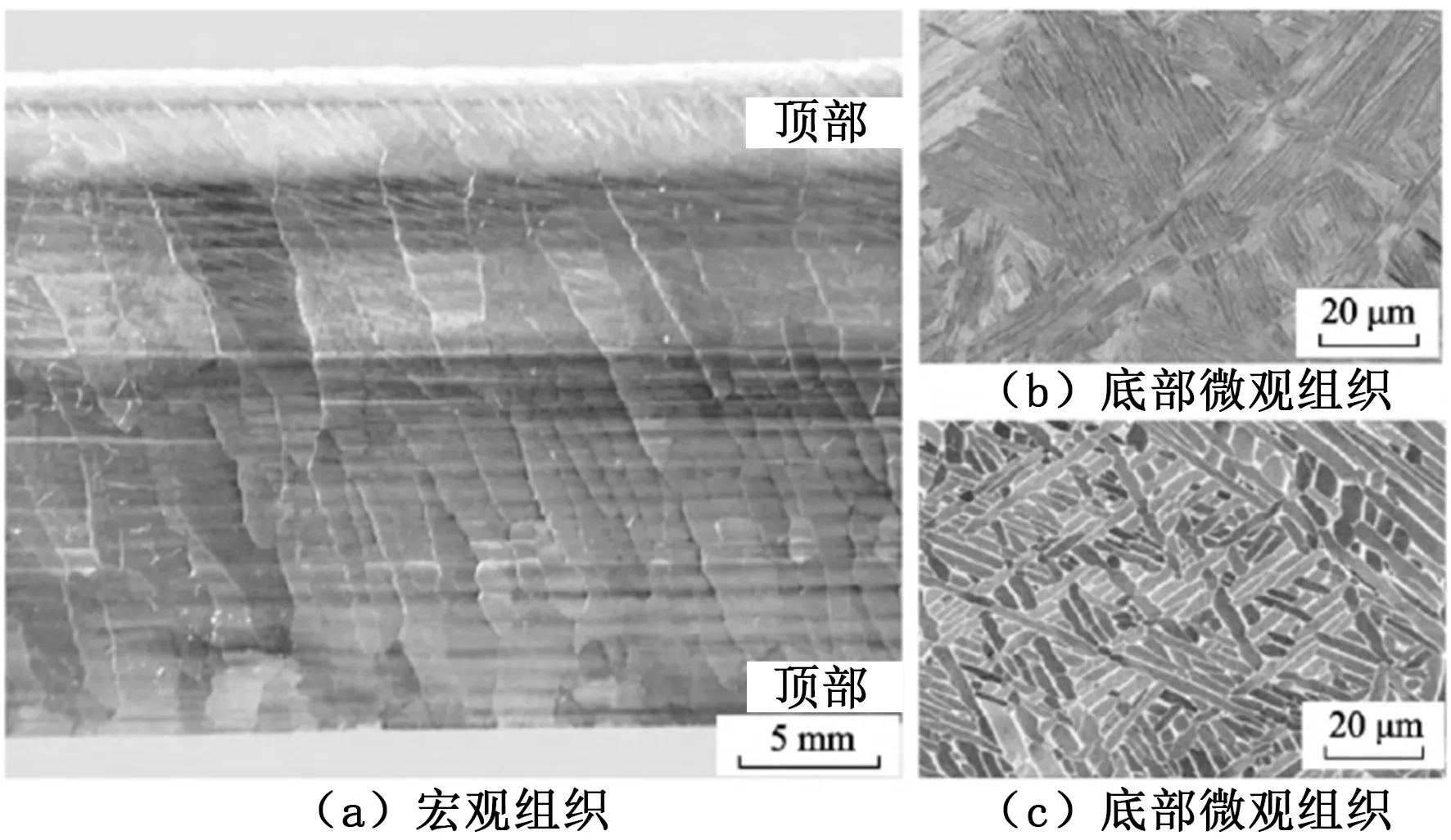

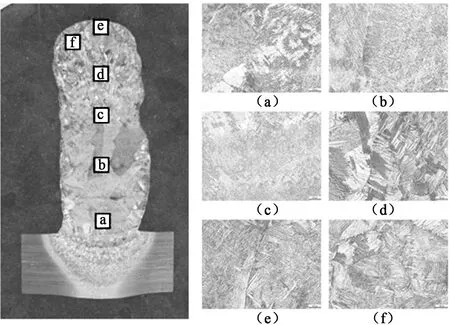

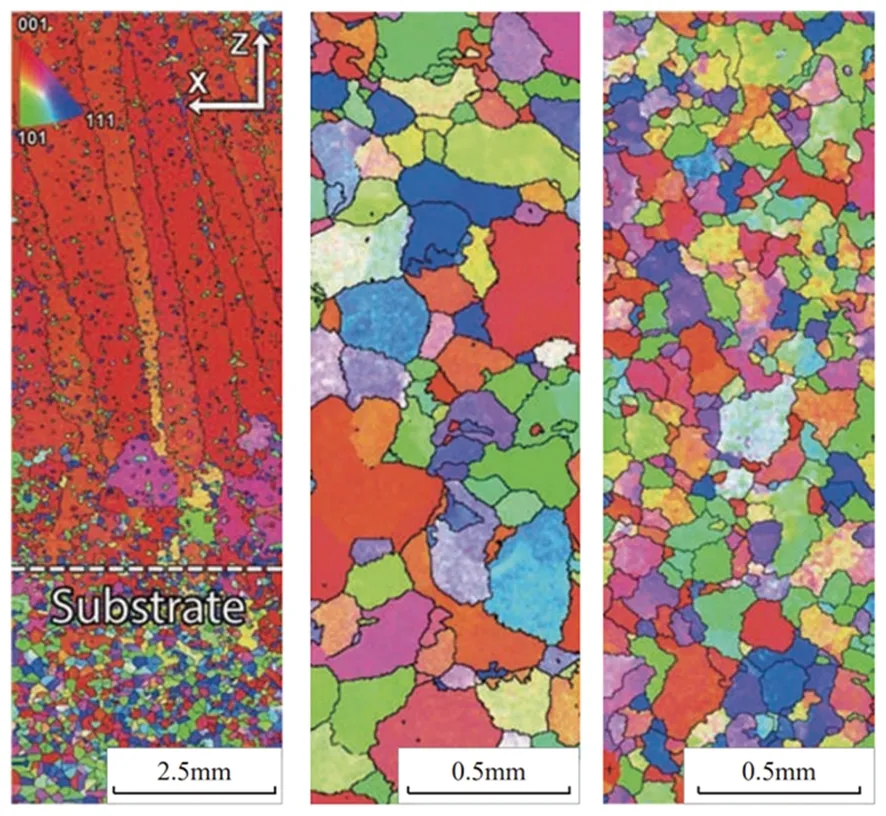

针对电弧增材制造的钛合金组织与力学性能的研究很多。以TC4钛合金为例,其电弧增材组织与铸造材料相类似,增材过程中的温度场分布以及层间温度的循环可能导致合金产生区域组织差异[13]。Baufeld等使用TIG热源增材制备TC4钛合金中,发现熔覆金属的微观组织中分布着宽度约为3~8 mm粗大柱状β晶粒,(见图1a),在β晶粒内部,顶部区域是细长的α相层(见图1b),底部的α相层较顶部明显增粗(见图1c)[14]。沉积方向对柱状晶的方向起着决定性作用,电弧熔池内的最大温度梯度方向决定了β柱状晶粒的生长方向[15]。Wollongong(卧龙岗)大学用气体钨丝电弧增材(GMAW)制备的TC4钛合金薄壁结构中也出现了类似的粗大柱状β晶粒,如图2所示,在与基材直接接触的前几层,由于冷却速率高,其组织多为板条状的α相,这种板条状的α相倾向于在凝固过程中向垂直于液/固界面的方向生长,随着增材过程的进行,热量不断累积,冷却速度降低,形成了层状的α相与网篮组织的混合组织。薄壁上部形成了大的α相集群,如果最上层的过程温度超过了β相的转变温度(995℃),则会形成粗大的α相集群结构[16]。

图1 典型TIG热源增材TC4钛合金微观组织

图2 典型TIG热源增材TC4钛合金微观组织

由于粗大柱状β晶粒以及增材组织的不均匀性,电弧增材制备的TC4钛合金的力学性能普遍存在各向异性,通常沿柱状晶生长方向(增材方向)的拉伸性能会优于沿电弧行走方向的性能。表1列举了部分采用电弧增材制造技术制备的TC4钛合金沉积态的拉伸性能,绝大多数的测试结果都表明无热处理的沉积态下的伸长率难以符合ASTM B381-13标准,在其他热源类型的钛合金增材制造中,也得出了类似的结论[14,17-20]。

表1 电弧增材制造制备的TC4钛合金拉伸性能统计

1.2 镍基高温合金

镍基高温合金广泛应用于航空发动机燃烧室和燃气轮机等耐高温高性能零部件,与钛合金一样,有塑性变形窗口小、加工性能差、材料利用率低等问题。学者们对目前常用的GH4169、GH3625等镍基高温合金电弧增材后的微观组织和力学性能进行了研究。通过WAAM制造的GH4169高温合金的微观组织通常由具有不规则岛状沉淀物(称为Laves相)的粗大柱状晶和一些球方形碳化物组成,如图3所示。Wang Yangfan等采用CMT电弧成形的GH4169合金薄壁结构中,底层主要由精细的蜂窝结构组成,随着沉积层数和热量输入的增加,结构变为柱状枝晶,具有二次枝晶臂,最后一层由等轴晶组成[21]。Ni Mang等用CMT增材成形的薄壁结构中,粗大的柱状晶贯穿了整个熔覆层,且沉积层数越高,一次枝晶间臂越大,Laves相的取向特征越明显。如果熔覆试样的沉积层散热能力越强,则散热方向与沉积方向的夹角越大,柱状晶粒生长的方向差异越大[22]。

图3 典型GH4169高温合金增材微观组织

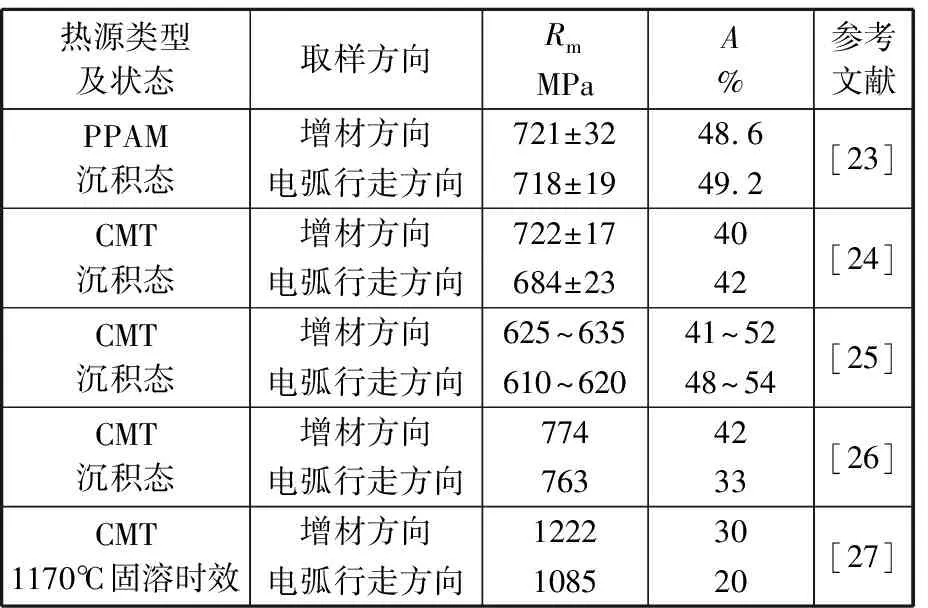

通常情况下,沉积态的WAAM镍基高温合金力学性能略高于铸态,也存在各向异性,表2列举了几种热源下WAAM镍基高温合金的拉伸性能,整体性能普遍与锻件(Rm>735 MPa,A≥40%)有一定的差距[23-27]。

表2 电弧增材制造制备的GH4169高温合金拉伸性能统计

1.3 铝合金

铝合金具有强度高、密度低、延展性和耐腐蚀性好等特点,在大型结构件中有着广泛的应用。但铝合金的热膨胀系数高、导热性好、凝固收缩率高,其增材制造过程熔池不稳定,且合金表面容易产生高熔点致密氧化膜,给增材过程带来了一定困难。许多学者对铝合金的电弧熔丝增材工艺进行了研究,为省能源,目前GMAW和CMT被认为是最适合铝合金的电弧增材方式[28-29]。

典型的电弧熔丝增材制造的铝合金的微观组织分布如图4所示,在工件顶部的点A处,由于顶部是增材结束的位置,没有后续的热循环影响,这个位置并没有产生析出相;在沉积层中部,随着位置越靠近沉积层底部,由点B到点C,其经历的热循环越多,析出相就越容易形成并长大;但如果进一步靠近底部,受上方热循环的影响变小,当温度下降到低于析出温度范围时,析出相就会停止生长,晶粒尺寸达到稳定状态,如点D处的晶粒就已经达到了稳定状态,不再产生新的析出相[30]。

图4 典型铝合金薄壁增材微观组织及第二相形成机理

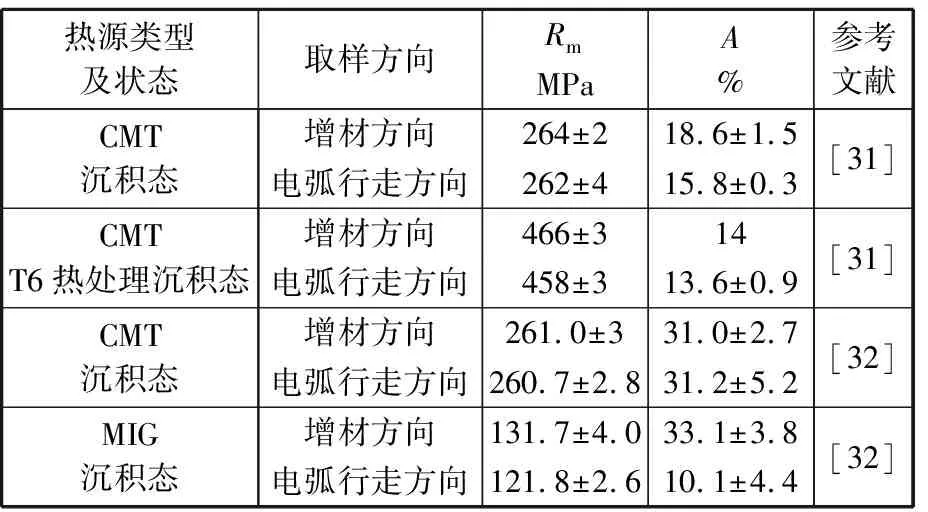

表3列举了不同热源下WAAM铝合金的拉伸性能,沉积态下其性能略高于铸件,经过固溶+时效处理后强度和韧性均有所增加[31-32]。

表3 电弧增材制造制备的铝合金拉伸性能统计

除了上述合金外,也有学者研究了包括Al/Ti合金、钢/镍合金、Fe/Al合金在内的各种航空航天常用合金的电弧熔丝增材制造工艺。其增材组织大都呈现出各向异性,但通过焊丝改进、工艺调整、工艺复合、热处理等方式可以调整其微观组织和力学性能[33-35]。

2 电弧增材制造工艺方法研究

目前,实验室电弧增材制造试样的性能已经有了很大提高,但不同材料的电弧增材仍然存在各种缺陷,图5总结了不同材料产生各种缺陷的严重程度。电弧增材制造工艺研究主要就是为了避免出现这些缺陷并成形复杂的形状[36]。目前学者对于电弧增材工艺研究主要从增材过程工艺控制、增材后热处理、复合增材制造技术等方面进行。

图5 不同金属电弧增材制造易出现缺陷程度

2.1 增材过程工艺控制

电弧增材制造工艺的控制主要是增材热源、增材参数、保护气体、熔覆丝材、运动系统以及增材基板等的选择和控制。可以用来进行增材制造的工艺包括气体保护金属电弧(GMAW)、气体保护钨极电弧(GTAW)或等离子弧(PAW)。Pan Zengxi等详细介绍了每个工艺类别及其变体,增材方式按照构件的需要选择,例如,如果优先考虑高沉积速率,则GMAW可能优于GTAW,尽管GMAW质量和工艺稳定性通常较低。虽然PAW可以提供最高能量密度的电弧,实现高行进速度和高质量增材,同时最大限度地减少变形,但其成本通常较高。各种材料也有其适合的熔覆材料和调节熔覆工艺,例如铝合金容易产生表面氧化物,钛合金需要避免电弧漂移,导致这两种合金不适合用GMAW方式进行增材[37-38]。

焊接参数中,电流、功率、送丝速度、沉积速度等工艺参数对WAAM的质量影响显著,研究表明合理的工艺参数组合可以得到稳定无缺陷的熔覆金属。例如,稳定的热输入比WFS/TS是保证调整工艺参数后也能稳定增材的一种方式。Williams S W等人的研究表明,当WFS/TS比为30时,PAW方法增材的TC4钛合金过程较为稳定。降低热输入量可以使熔池中的冷却速率更快,热积累减少,能够有效抑制粗大柱状晶的生长,且较低的热输入量能够降低有害气体的溶解度,减少孔隙率的形成[39]。Cranfield大学的Martina F等研究了增材工艺参数对薄壁形状构件壁厚和沉积层高的影响规律,并且用公式表示了送丝速度、熔覆速度、熔覆电流等工艺参数与构件形状、尺寸之间的关系[40]。Ouyang J H等人采用GTAW工艺制造了一个5356铝合金构件,认为弧长、预热温度以及层间温度是影响构件尺寸精度以及表面质量的关键因素,优化工艺后,构件的表面粗糙度降低到了2 μm以下[41]。

高质量的熔覆丝材能够大大降低增材制造熔覆金属中的孔隙率,提高增材质量。增材制造的过程较单道焊接复杂,所使用的丝材也要有所不同,增材制造过程中由于热循环多,更容易出现元素的烧损。为此,研究人员专门开发设计了增材制造用的药芯丝材,通过调整药芯丝材中的合金元素成分可以获得不同的性能[2];总结了各种熔覆料优化方法对增材制造质量的影响,其中比较简单有效的方法是在增材制造沉积层之间增加涂层,阻止粗大柱状晶的生长,对细化晶粒和提高性能等有很好的效果。Bermingham M J等人通过添加微量硼,有效改善了Ti-6Al-4V的性能,促进了WAAM中等轴树枝状晶体的形成[42]。Mereddy S等人将硅添加到纯钛,实现了晶粒细化,除此之外,镁、锶、硼化钛等也能提高增材制造铝合金的性能[43]。

2.2 增材后热处理

在增材制造过程中,热循环不断进行,热量累积,金属熔化和冷却的不平衡导致残余应力大、容易变形和性能的各向异性,是各种材料增材制造都需要解决的缺陷,这些缺陷难以通过优化焊接材料和调节焊接工艺去除,因此,增材完成之后通常需要进行热处理来消除残余应力,强化构件。许多学者对增材后的热处理进行了研究,Zhang Yiqi等使用JmatPro软件计算发现,对于增材制造试验的双相不锈钢,在1218~1383℃之间热处理1 h可将其中的奥氏体与铁素体相的比例控制为1∶1,试验制备的试样中奥氏体含量为66%,1300℃热处理1 h后,奥氏体含量降为45%[44]。席明哲等研究了不同热处理温度对连续点式锻压激光快速成形GH4169合金显微组织和拉伸性能的影响,发现高温有利于消除有害的Laves相,但同时也会引起晶粒长大[45]。王晓光等的研究结果也发现了同样的规律,如图6所示,通过对CMT电弧增材制造的GH4169镍基高温合金进行不同的固溶处理,Laves相的溶解程度随之变化,1170℃固溶处理后,Laves相充分溶解,碳化物NbC均匀弥散在基体中,粗大的柱状晶陆续转变为呈多边形分布的等轴晶,显著降低了组织的各向异性[26]。对于增材制造铝合金的热处理,Gu Jianglong等经过研究发现,气孔形状对于零件的性能有很大影响,而热处理能够使得氢气从气孔中释放出来,改变氢气孔的形状,从而提高增材制造铝合金的抗拉强度和屈服强度,但伸长率有所下降[46]。

(a)1070℃,2h (b)1130℃,2h (c)1170℃,2h

2.3 复合增材制造技术

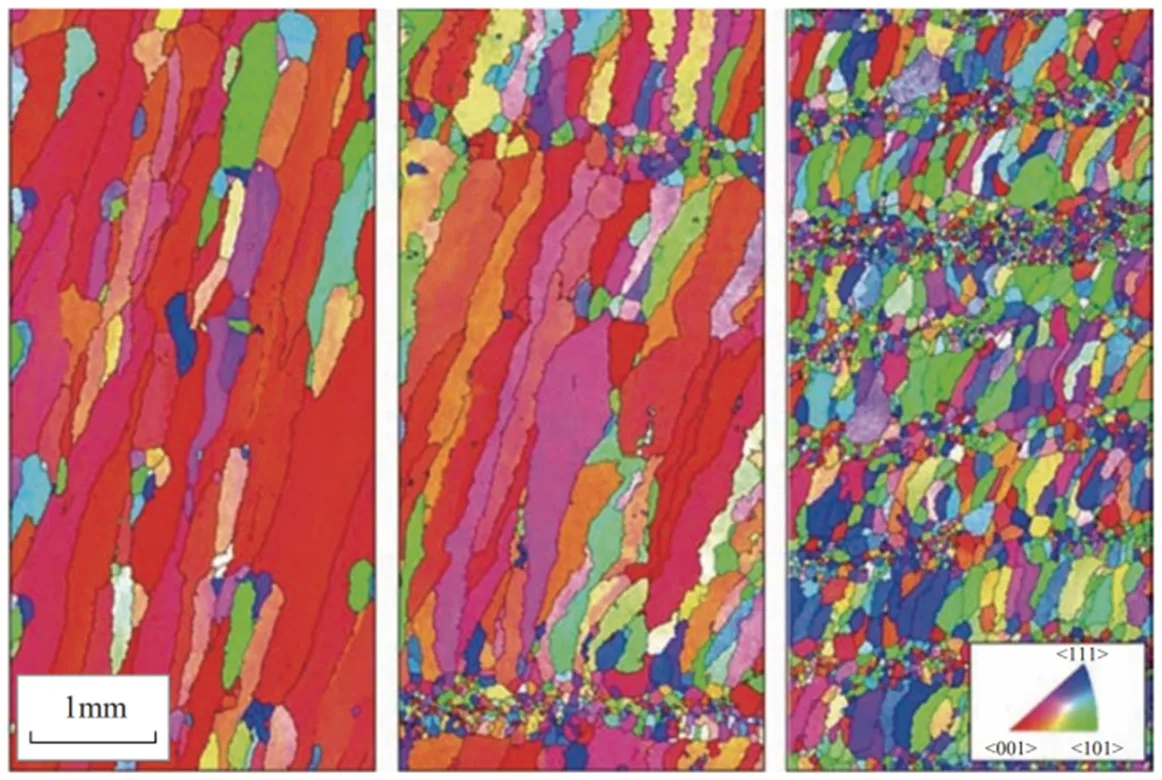

除调节工艺参数以及进行热处理外,采用复合增材制造工艺提高电弧增材制造质量是目前学者研究的一个重点。如借助层间冷却、轧制、锤击、喷丸和超声波冲击处理等工艺,不仅可以细化晶粒,还可以有效地释放残余应力。Hönnige J R等人通过在电弧增材成形过程中添加滚压装置,研究轧制工艺对于成形件成形的影响机制,发现随增随轧后增材成形件的残余应力数值降低,并且影响区域较小,同时成形件的晶粒明显得到细化,证明了轧制工艺的有效性[47]。Gu Jianglong等人对增材成形件层间添加轧制工艺后,经增材后热处理后研究轧制过程中轧制力大小对于增材材料铝合金孔隙率的影响机制,通过实验发现当轧制力越大时,增材成形件内部孔隙数量大幅度降低,并且材料硬度与强度也得到显著提高[46]。Martina F研究了增材冷轧复合制造过程不同的轧制力对TC4钛合金组织的影响,发现当冷轧力为75 kN时,钛合金内部的粗大柱状晶几乎可以全部转变为等轴晶,如图7所示[40]。

(a)未轧制 (b)50 kN轧制力 (c)75 kN轧制力

Donoghue J等发现对于TC4钛合金,增材过程中复合超声冲击能够使粗大柱状晶破碎,有利于等轴晶组织的形成,如图8所示,但是,这种方法并不能完全消除柱状晶,在每层材料中仍然存在着没有被破环的柱状晶,冲击能量和冲击次数对微观组织有较大影响[48]。

(a)未施加冲击 (b)每5层冲击1次 (c)每层冲击1次

权国政等研究了增材和锤击的复合工艺,分析了锤击的介入时间以及温度等工艺参数对增材构件残余应力的影响,研究表明锤击能提高沉积层的宏观表面质量,并且减少构件内的残余应力[49]。加拿大的Hacini L等也对随焊锤击工艺进行了研究,对于304L奥氏体不锈钢的成形结果表明,锤击能在熔覆金属埂道表面产生压应力,从而矫正增材过程中产生的残余拉应力,通过优化工艺可以提高锤击对于残余应力消减的效果[50]。多位学者的研究都表明,增材过程中随焊锤锻可以促进液态金属熔池对流,起到细化晶粒的作用。

3 大型金属构件电弧增材制造应用案例

随着电弧增材技术的发展,越来越多的大型金属构件电弧增材技术得以突破。挪威Norsk Titanium公司制备了长度达到1 m的钛合金零件,在TC4钛合金板材上增材带有肋条的特征,然后经过机加得到最终构件,整个过程材料利用率在30%左右,增材后构件的力学性能与锻件一致。该公司的钛合金电弧熔丝增材制造技术于2016年获得了美国联邦航空管理局技术成熟度8级认证[51]。欧洲宇航局与英国Cranfield大学焊接与激光研究中心合作,采用电弧熔丝增材方式制备了钛合金飞机机翼翼梁、航空发动机轮盘等航空航天用大型构件(图9),丝材的利用率高达90%,且成形效率高、缺陷少,尺寸为1.2 m的钛合金机翼增材制造只需37 h[52]。

图9 电弧熔丝增材TC4航空发动机轮盘

美国Lockheed Martin已采用电弧增材的方法制造了一个大型锥形筒体,高度约为380 mm;加拿大Bombardier公司在大型金属平板上增材制造了长2.5 m×宽1.2 m的大型飞机肋板[52-53]。国内,华中科技大学采用高合金钢药芯打印的超大型薄壁构件,其设计尺寸为:1200 mm(长)×1000 mm(宽)×720 mm(高),构件侧壁分层均匀无混层,壁厚均匀,验证了其电弧增材工艺的稳定性(图10)[54]。采用低合金高强钢金属丝材增材的建筑用多轴向管道结构件增材过程中堆积熔高、熔宽变化幅度最小,尺寸均匀性好,熔覆材料的屈服强度在437 MPa左右,高出标准值46%;平均断后伸长率27.65%,高出标准值25.7%(图11)。宋守亮通过3D打印方法制造出的艉轴架(图12),不仅性能完全满足使用要求,且内部无缩孔、缩松等缺陷。通过试验,金属丝材堆积金属的屈服强度530 MPa,较标准值370 MPa高;抗拉强度600 MPa,较标准值470 MPa高;-20℃冲击吸收能量70 J,高于标准值47 J[55]。Gu Jianglong等采用CMT试制了不同的铝合金零件(图13),研究了焊丝质量、保护气流量等因素对电弧增材制造铝合金的力学性能和气孔缺陷的影响,采用冷轧辊的方式对电弧增材制造构件进行后处理,结果表明,当冷轧力为45 kN时,制备得到的试样延伸率要比未经层间冷轧的高约23%[46]。

图10 电弧熔丝增材超大型薄壁构件

图11 电弧熔丝增材多向管道系

图12 电弧熔丝增材大型舰船双臂艉轴架

(a)沉积态框梁 (b)机加后框梁

4 结论与展望

电弧熔丝增材制造由于其沉积效率高、适用材料范围大、设备简单、丝材制造简单等特点,特别适合作为航空航天领域中大型构件的制备方式。但其制备的材料容易出现粗大柱状晶、组织不均匀、性能呈现各向异性、构件残余应力大等缺点,成形精度有待提高,在大型金属构件的制备领域还未形成成熟的技术。为实现高质量复杂形状的制造,还需要对电弧增材微观组织调控、电弧增材工艺优化、电弧增材设备集成、电弧增材残余应力消减技术等方面进行深入研究,随着复合工艺的发展、工艺的积累优化以及增材设备的发展,电弧熔丝增材制造将会迎来更大的发展。