钛合金材料室温拉伸试验影响因素的研究

2022-11-23盛耀戈管红亮贾贽硕张帅

盛耀戈 管红亮 贾贽硕 张帅

(二重(德阳)重型装备有限公司,四川 德阳 618000)

钛合金是航空航天工业中使用的一种新的重要结构材料,比重、强度和使用温度介于铝和钢之间,强度高并具有优异的抗海水腐蚀性能和超低温性能,因此钛合金主要用于制作飞机发动机压气机部件,其次为火箭、导弹和高速飞机的结构件。目前我实验室主要检测的钛合金材料有TA15、TC21、TC18、TC4-DT等,实验室通过试验分析,研究对比同种材料不同设备、取样位置和方向、拉伸速率、控制方式、试样平行长度段、加工方式对钛合金材料室温拉伸性能的影响,找出室温拉伸试验中影响钛合金室温拉伸性能的主要因素。

1 试验方法

主要以钛合金TA15、TC21、TC18、TC4-DT为试验材料,针对每种影响钛合金材料室温拉伸试验因素,选取不同材料的拉伸试样进行试验。

(1)不同试验设备的夹具装夹方式,以及设备的校准精度不同,可能影响试验结果,实验室使用钛合金材料作为拉伸性能的比对,每台试验机所使用的夹具均为螺纹装夹方式,采用的TA15均为∅5 mm试样,控制方式为应变速率控制方法,屈服前拉伸速率0.00025 s-1,屈服后拉伸速率4.5 mm/min,每台试验机取试100件试样进行室温拉伸试验,每台设备测试结果的平均值见表1。

表1 TA15 不同设备测试结果

(2)根据客户与标准要求,实验室所采用的拉伸速率控制方式主要有应变速率控制方式与位移速率控制方式,针对不同的控制方式,实验室取试TC18、TC21各100件试样在电子拉伸试验机Z400上进行试验,以下所有的试验均在该设备上进行,两种材料测试结果的平均值见表2,不同的应变速率也会影响钛合金的力学性能,针对不同的拉伸速率,实验室取试TC18、TC21各100件、TC4-DT 15件进行试验,测试结果的平均值见表3。

表2 钛合金不同控制方式测试结果

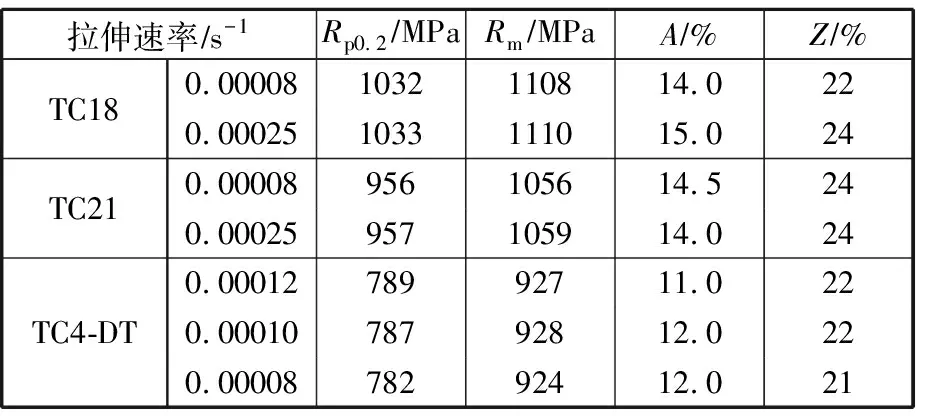

表3 钛合金不同拉伸速率测试结果

(3)钛合金材料的取样位置不同,其力学性能试验结果相差较大,对试验结果的影响较大,实验室统计了两次取试结果的合格率,第二次取试的结果合格率达到98%,TC18与TC21不同取样位置各取试20件进行试验,测试结果的平均值见表4。

表4 钛合金不同位置测试结果

(4)取样方向不同,钛合金的力学性能结果差异较大,实验室就TC18、TC21的不同取样方向各取试100件进行试验,TC21与TC18不同取样方向测试结果的平均值见表5。

表5 钛合金不同取样方向测试结果

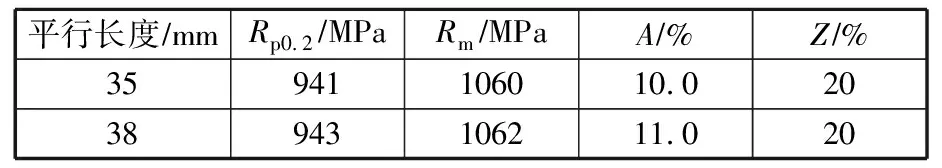

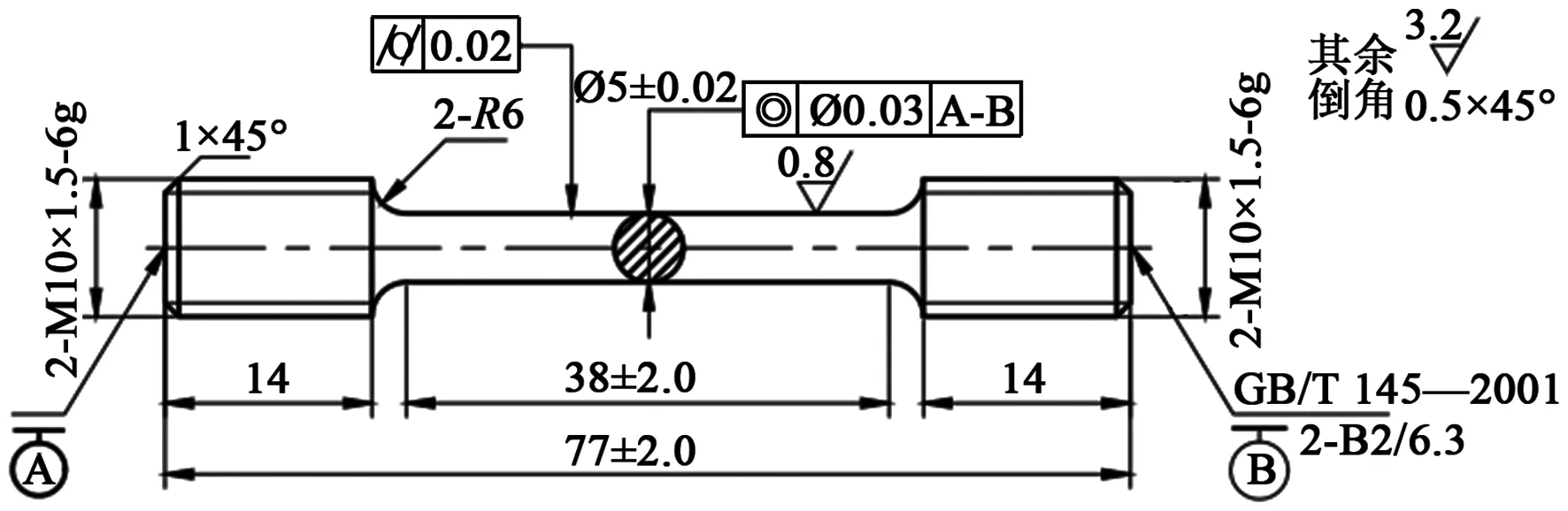

(5)试样的尺寸、试样的平行长度段不同、其力学性能有所差异,小截面试样∅5 mm试样的加工图纸见图1~2,针对不同平行长度的钛合金试样,实验室各取试100件TC21进行试验,测试结果的平均值见表6。

表6 TC21不同平行长度断测试结果

图1 平行长度段35 mm 拉伸试样

(6)车床(未加乳化液)与车床(加乳化液)不同加工方式对试验结果的影响,针对两种不同的加工方式,试验室各取试10件TC18钛合金试样进行试验,测试结果见图3。

图2 平行长度段38 mm拉伸试样

(a)屈服强度

2 试验结果分析

2.1 试验设备的影响

通过表1三台试验机的测试结果差异可以看出,三台试验机所得到的测试结果偏差较小,其中屈服强度的偏差约在9 MPa左右,抗拉强度的偏差约在2 MPa左右,延伸率的偏差约在1.0%,断面收缩率的偏差约为2.3%左右,说明并不是Z400得到的测试结果较其它两台试验机高。实验室的拉伸试验机均经过力值、同轴度、横梁位移、横梁速率等的校准,其中Z400拉伸试验机力值的相对误差为0.30%,UTM 5305拉伸试验机力值相对误差0.11%,CMT 5305拉伸试验机力值相对误差0.28%,通过试验机力值校准的结果来看,三台试验机力值相对误差差别不大,三台拉伸试验机力值均满足ASTM E4-2021《试验机的力校准与验证标准规程》中±0.5%要求,同轴度满足ASTM E1012-2019《拉压轴向负荷下试验架与试样同轴度校准的标准方法》中5%要求,证明拉伸试验机对TA15、TC18与TC21等钛合金材料的影响并非主要因素。

2.2 拉伸控制方式的影响

从表3可以看出,对TC4-DT材料,三种拉伸速率得到的测试结果偏差较小,拉伸速率对其力学性能的影响较小,其中屈服强度的偏差约在7 MPa左右,抗拉强度的偏差约在5 MPa左右,断后伸长率的偏差约在1.2%,断面收缩率的偏差约为2%左右。

从表3还可以看出,对于钛合金TC18、TC21,采用应变速率A1(0.00025 s-1)控制方式得到的强度测试结果比应变速率控制A2(0.00008 s-1)的测试结果高1~2 MPa左右,而两种控制方式对钛合金的塑性无影响;采用国标GB/T 228.1—2021《金属材料 拉伸试验:第1部分 室温试验方法》推荐的应变速率0.00025 s-1得到的强度测试结果比美标ASTM E8/E8M-2021《金属材料拉伸试验方法》要求的拉伸速率0.00008 s-1得到的测试结果高4~5 MPa左右,而两种拉伸速率对钛合金的塑性无影响;对于两种控制方式与不同的拉伸速率所产生的4~5 MPa的偏差是可接受的范围偏差,因此不同的拉伸速率对钛合金TC21、TC18力学性能基本无影响[1],证明不同的控制方式与不同拉伸速率不是影响钛合金的力学性能的主要因素。

2.3 取样位置的影响

从表4对比钛合金TC21、TC18合格与不合格的拉伸测试数据及两次测试的取样位置来看,钛合金不同取样位置力学性能差异较大,靠近边缘位置强度偏小,试样取试位置的示意图见图4,造成两次测试结果差异悬殊的主要原因是由于锻件在轧制或锻造过程中,金属沿主加工变形方向流动,晶粒被拉长,其他的夹杂物质同时也向主加工变形方向排列,造成金属材料在冷热加工变形过程中材料内部的各种缺陷和金属组织不均匀,使得其变形量不均匀[2],因此在不同位置取样时,产品的力学性能存在差异,证明取样位置是影响钛合金力学性能的主要因素。TC21两次测试试样的组织见图5~图6。

图4 试样取试位置

(a)

图6 第二次取样位置时试样组织

从图5~图6可以看出,当取样位置靠近边缘位置时,TC21钛合金组织呈魏氏组织,由于β晶粒长大,晶界析出连续α相,导致试样强度偏低,力学性能指标不合格,当取试位置靠近试样中间位置时,TC21的两相钛合金在β转变温度附近变形,或在β相区开始变形,在两相区终止变形,形成网篮组织,导致原始β晶粒在变形中被破坏,金相α相发生扭转或球化,呈链状分布,原始β晶粒轮廓内部为α片,相互交叉分布,编织成网篮状,从而使得试样强度及塑性均有明显的升高[3]。证明取样位置是影响钛合金力学性能的关键因素。

2.4 取样方向的影响

通过表5可以看出,钛合金TC21与TC18的纵向性能优于横向与高向性能,主要原因是锻件在加工过程中一般采用压力加工,压力加工时材料的晶粒和夹杂物沿主变形方向流动,形成金属纤维组织,使得钛合金材料性能产生各向异性,除此之外,冷加工成型过程中会形成织构与残余应力,造成其性能产生各向异性。一般在平行于轧制方向钛合金材料的力学性能良好,垂直于轧制方向,其力学性能较差[2]。

2.5 试样尺寸的影响

试样的尺寸的大小对试验结果的影响是,同一材料同一状态的试样,大横截面积的试样的抗拉强度较小尺寸的低,而且塑性指标也下降,主要原因是由于在试样的实际加工过程中,由于机床和刀具的原因无法保证试样的平行长度范围的宽度与直径处处均匀,造成形状偏差,使得试样的工作部分轴线与夹头部分的轴线不同轴,使试样在拉伸过程中产生偏心力,产生附加弯曲应力,使强度与延伸率均降低[2,4],但目前试验室所加工的钛合金试样均为小尺寸试样且钛合金属于连续屈服的材料,因此消除了试样尺寸的大小对试验结果的影响,通过表6可以看出,38 mm试样的平行长度的断后伸长率较35 mm的测试结果高0.2%左右,可以忽略,因此试样尺寸对钛合金力学性能的影响是可以忽略的,证明试样尺寸不是影响试验室钛合金性能差异的主要因素。

2.6 试样加工方式的影响

从样坯机加工成试样,一般通过车、铣、刨、磨等机加工,但车削、切削和磨削的深度和进给速度及润滑冷却均会对材料的力学性能产生影响,如果使用含氢的切削液,由于钛合金的弹性模量小,工件在加工中的夹紧变形和受力变形大,会降低工件的加工精度,切削过程中在高温下将分解释放出氢气,被钛吸收引起氢脆;也可能引起钛合金高温应力腐蚀开裂[2,4]。在加工过程中,进刀量较大造成试样表面产生过热,导致其强度偏高,断后伸长率和断面收缩率偏高,差异见图3,证明加工方式是影响钛合金性能的主要因素。对于钛合金材料一定要固化加工工艺,在金属塑性加工过程中正向加载引起的塑性形变强化导致金属材料塑性形变软化(屈服极限降低)的现象。这一现象是包辛格(J.Bauschinger)在金属材料的力学性能实验中发现的。

3 结论

(1)试验设备只要满足校准标准要求的1级或更高等级的要求,试验设备对钛合金力学性能测试结果的影响是可以忽略的。试验机每年通过校准试验机力值传感器、试验机同轴度、横梁位移、横梁速率保证试验机的精度满足试验要求,在装夹试样时保证试样的同轴度及试样在拉伸过程中应力集中在一条直线上,使用引伸计测量在测量试样的变形时,引伸计刀刃垂直试样安装,防止引伸计出现打滑造成试验结果出现偏差。

(2)试验的拉伸速率与拉伸控制方式按照标准要求设置,且满足标准规定的允差范围,试样尺寸按照试验标准进行加工,试样偏差与粗糙度满足标准要求,则试验拉伸控制方式与拉伸速率、试样尺寸及平行长度段的大小对钛合金力学性能测试结果的影响是可以忽略的。

(3)取样位置、方向与加工方式是影响钛合金力学性能的关键因素。在取样的过程中,应按照用户的要求在试验前选取正确的取样位置和方向、固化加工工艺,控制加工每一工序进刀量的大小和设备转速快慢,避免加工硬化,消除包辛格效应,保证拉伸强度和塑性指标数据结果的稳定性。