重卡行业过程质量控制对三检制的应用

2022-11-23郭佳丽贾双龙刘子斌

郭佳丽,孙 珂,贾双龙,刘子斌,徐 龙

重卡行业过程质量控制对三检制的应用

郭佳丽,孙 珂,贾双龙,刘子斌,徐 龙

(陕西汽车集团有限公司,陕西 西安 710200)

三检作为质量管理中的基础方法之一,在各行各业中的应用度极其广泛。三检是一种员工自检,相邻工位互检,检验员专检的工作方法。文章研究的主要内容为如何细化三检制原则及执行步骤。本公司在过程质量管控中,根据重卡行业总装厂螺栓拧紧工序极多的工作特点,创新提出将三检制中自检、互检、专检的要求,细化为自检七步法、互检三步法、专检五步法。利用口诀形式,方便员工记忆。同时,制定三检标记线的标记标准,通过规定标记线颜色、长度、方向,使不同人员执行结果一致,从而将三检制与生产实际有效结合,提高过程质量控制水平。本公司在推广应用此方式后,质量问题发生数量明显减少。

重卡行业;过程质量控制;三检制;应用研究;三检步骤化

全面质量管理[1]为各行业提高管理水平的通用措施。重卡制造企业作为劳动密集型公司,在全面质量管理中对过程质量管控的重视度极高。而在过程质量控制中,最常见的问题为如何提升员工基本素养,降低人为因素导致的质量问题。通常情况下,人员素养不佳引起的质量问题大致可总结为三类,一是将顾客及设计要求的零部件错装为非预期的零部件,本文统一简称错装;二是顾客及设计人员基于舒适性及功能性实现,要求某些零部件必须在车辆上装配使用,实际漏装配导致无法满足顾客及设计人员要求,本文统一简称漏装;最后一类问题,则是使用螺栓连接两种零部件时,因拧紧扭矩未达标导致零部件松动失效,本文统一简称为松装。

受相关文献启发[2-4],本公司内部拟将三检制细化后,应用于重卡制造业[5-6]。但受限于三检制工作方法不够细化,执行过程中频发因不同人员理解不同、操作不同、标准不同导致执行不到位的问题。故三检制细化应用研究,为本文讨论的重点。

1 细化三检制工作方法的意义

质量问题的发生,通常与返工、返修、报废等对生产及成本产生极大影响的负面行为相关联,故质量问题越早识别并处理,企业所需承担的损失越小。执行三检制,为质量管理中能够有效杜绝质量问题流出的方法之一。本公司推行的“细化三检制工作方法”,是将员工在自检、互检、专检过程中的各类操作方式,通过详细调研、观察、分析,结合设计及客户要求,总结为具体标准步骤,方便员工记忆、理解及操作。细化三检工作制,有助于企业在过程中对员工进行统一管理,能够培养一支具有高素养的技能员工队伍,提升问题探测度,降低质量问题的发生率。且细化三检制可使各环节员工“一次将工作做好”。

细化三检工作制,主要将自检互检及专检分别细化编制为七、三、五个步骤,并将每个步骤精炼为“一字”口诀。如此,能够通过“接地气”的形式,使员工更好记忆三检制工作的要求。细化三检工作制,需从三检工作制的原则、步骤及标准三方面入手。

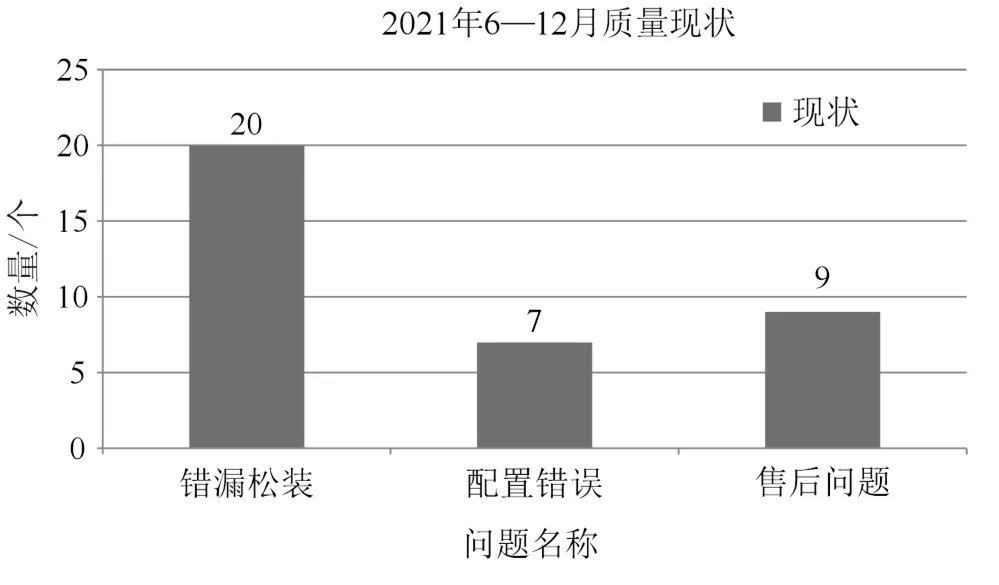

2 三检制执行过程的现状及“三个唯一”原则

各类主机厂在三检工作执行过程中,最常见的工作方式即组织员工,在三检制相关的口号类横幅上签字。或在装配过程中,制定相关表格,员工进行自检、互检和专检签字,代表三检工作已执行。但因签字前工作无统一标准,员工可能因技能、素养等差异,导致三检工作执行不到位。如A员工在拧紧螺栓过程中,所采取自检方法为签字确认,B员工自检的方法为目视完毕即进行下一道工序。如未制定行之有效的制度,对员工差异化行为即无法评价。此种现状导致本公司内部错装、漏装、松装问题较多。统计月度公司质量问题分布现状如图1所示。

图1 2021年6—12月某公司质量现状

基于此现状,三检工作执行的原则可归纳为“三个唯一性”。即要求“三检的标准唯一,三检的方法唯一,三检的人员唯一”。“标准唯一”给予员工统一行动的依据及目标,所有人具有统一的愿景能够加快目标实现。“方法唯一”确保“高质量实现目标”这一目的能够通过统一路径实现,且方便管理者监控。“人员唯一”则可确保一旦出现质量问题,能够直接追溯到具体责任人。如出现质量负激励或正激励,可采取5:3:2比例追责形式,将自检互检及专检人员形成利益共同体。且在确定互检人员时,应确保互检与自检为相邻工序工作的人员。

3 三检步骤化详细内容

3.1 自检七步法

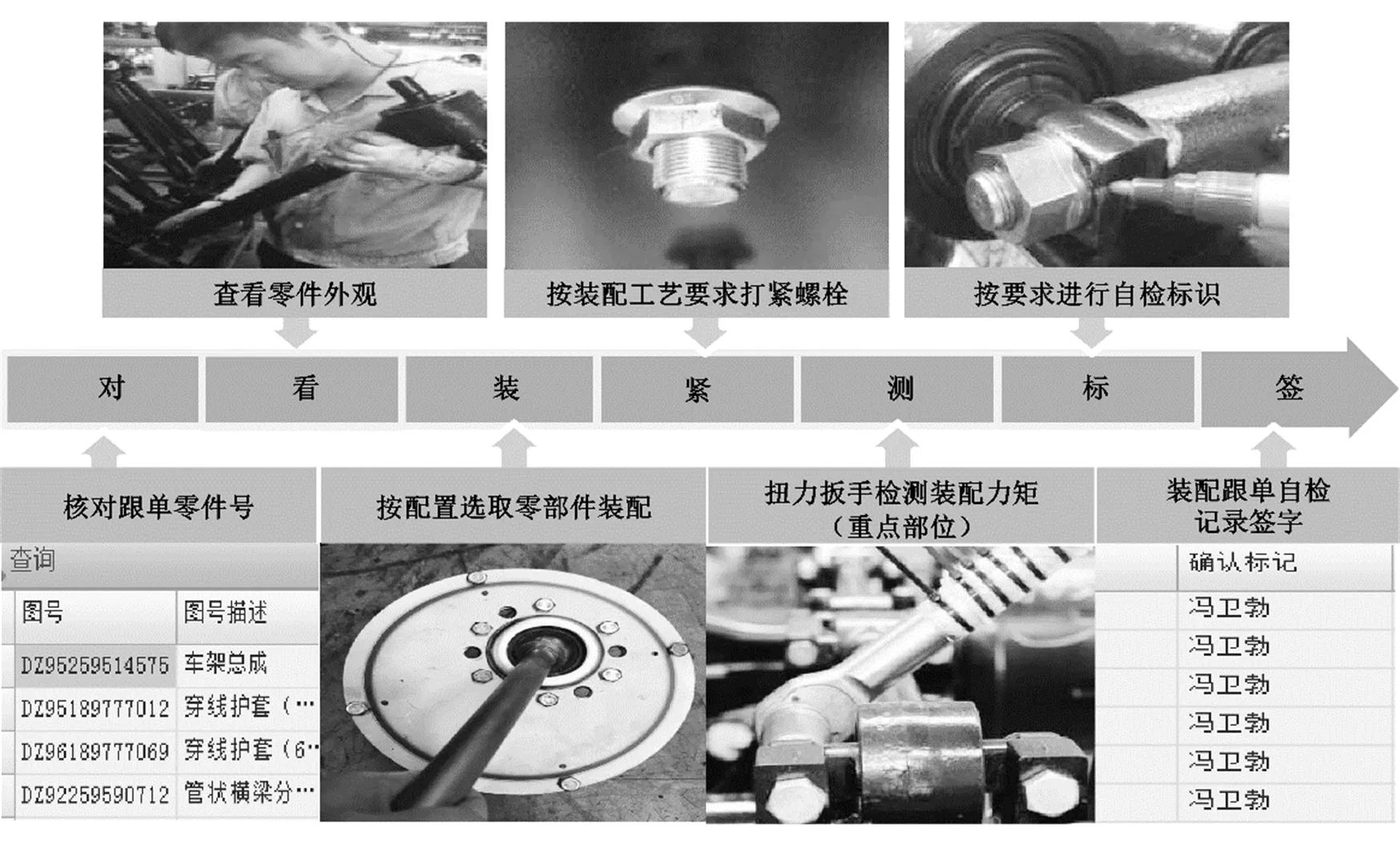

员工执行自检时,应针对操作工种制定具有普遍性,但又有明确指向性的步骤,确保员工看到即可操作。本文以在主机厂常见的,螺栓拧紧工序为例,展开自检步骤讨论。自检七步法,结合工序可简单总结为“对看装紧测标签”口诀。

图2为自检七步法简述图,阐述了总结完毕的七步法口诀,并为口诀中的每个字,匹配了相应的描述语。以便应用者在开展员工培训时,直接进行借鉴使用。同时图2中列举了主机厂装配过程中常见的工作步骤及简单的操作工具,以便读者能够有效识别,此为主机厂可用的操作规范。

图2 自检七步法示意图

自检七步法详细步骤及其内涵如下。

“对”:各重型卡车主机厂,尤其在总装厂,所有组装过程,员工首先要做的均为选择正确的零部件进行装配,故自检七步法第一步,即为“对”。意即“核对产品配置作业指导书,选取正确的零部件”,产品配置作业指导书,作为装配单位确保客户及设计需求在实车上得到落实的最关键要素,须提高至极其重要的地位。且因在生产现场,最常见的错误为员工在装配过程中,自诩工作年限长久经验丰富,看到车架形状,即可确认应该装配何种零部件而导致错误。但现代化主机厂,随着车型变化大,客户定制化需求日渐增多,依靠经验并非可靠、可行的方法,故在进行自检七步法制定的时候,应该将此动作,作为第一步。

“看”:如日常留意社会发展现状,或从事与售前业务相关的工作人员,必会发现,近年来,随着重卡从业司机年轻化,企业因车辆外观问题接收到的投诉比重日渐加大。外观问题如何解决,成为摆在各主机厂面前,无法回避的问题之一。除了技术提升,使油漆附着力、漆膜厚度、光泽度提升之外,还有何种措施,能够使得外观类问题,通过在生产过程中进行控制,得到立竿见影的效果为企业研究课题之一。因外观问题通过查看目视即可识别控制,故“看”这一步骤,作为三检步骤化的第二步,应运而生。“看”,即为“查看零部件外观,对外观不合格的零部件,根据不合格审理办法采取处置”。

“装”:“装”为“按配置选取零部件预装配”。螺栓拧紧工序中,有一种基本操作规范,即要求员工在装配过程中,应首先将螺母用手旋转松装至螺栓上两到三扣,再进行打紧操作。此操作能够防止因螺母与螺栓初始连接歪斜,导致使用拧紧工具进行拧紧时,螺栓断裂隐患。此步骤的含义同时包括,提醒员工应使用十字交叉法进行螺栓拧紧的操作。此步骤的提出,可以理解为遵守通用类工艺守则的再次强调与提示。

“紧”:拧紧工序,为螺栓拧紧类工序最关键的操作步骤。需员工根据作业指导书及工艺标准,在核对完毕工具型号、工具完好性、工具是否处于合适的挡位后,使用该工具进行拧紧,故“紧”的步骤即“使用正确的工具拧紧”。现代企业,尤其重型卡车行业,最常见的拧紧工具为气动扳手,在使用气动扳手拧紧时,极度考验员工技能,有经验的员工通常能够根据自身经验,对使用气动扳手的时间进行掌控,从而确保一次性达到工艺要求的拧紧力矩。但三检步骤化的原则应用到非拧紧类工序时,此步骤可替换为其他步骤。本文中,主要以拧紧类工序这种步骤较多的工序进行研究论述。

“测”:ISO8402“质量术语”中,对质量的定义是反映实体满足明确或隐含需要能力的特性总和。如何将是否满足具体地表现出来,就需要通过测试系统分析(Measurement Systems Analysis, MSA)的建立来衡量了。一般情况下,MSA系统的建立完善,在工序设计的初期,相关工艺技术部门就已确定了测量工具及测量方法。故此步骤为员工使用正确的测量工具,自我识别是否满足要求的主要手段。测量工具可根据整体MSA策划时确定的工具有所变化。常见的检测工具为定值扭力扳手与数显扭力扳手。在使用定值扭力扳手进行检测时,员工拉动扭力扳手,在螺母将动未动时只需听到“咔嚓”声,即可确定力矩值已达到设定的数值。如使用数显扭力扳手,则需在使用前进行归零操作,然后选取跟踪模式,同样在螺母将动未动时,待数显屏幕上数字稳定后,读取屏幕上数据,与工艺设定值进行比对,即可判定操作完成后力矩值是否达到工艺要求,从而对自己的工序进行自我判定。当然,如将三检步骤化应用到部分非螺栓拧紧类工序时,此步骤与“紧”的步骤相同,可取消。

“标”:在完成“对”“看”“装”“紧”“测”的步骤后。采取进行划线标记的形式,在车辆实物上保留标记。既能够让车辆交付后,让客户对所买入的车辆保持信心,让客户知晓,此类标记线是装配过程中,严格遵循工艺质量要求执行后的“车辆质量名片”,代表了高水平的装配状态与严谨的工作态度。同时,能够对操作工本身,起到自我警示提醒的作用,画下此标记线,代表前五个步骤已严格执行完毕。进行“标”这个步骤时,强烈建议采取严谨的标记规则,如“直线标记法”。所谓“直线标记法”即将标记线画为直线段。并采取直线位于本体与螺母连接面之间的方式。这种直线条连接的形式,能够协助判定在后续工序或者车辆出厂后,是否受不可抗力影响,造成了松装或者更换件的问题。原理是,画下标记线后,如后续观察出现直线无法对齐即可断定为后续环节改变了原始状态,对责任判定同样具有良好的追溯作用。

“签”:签的步骤,为现行的在自检装配清单上签名确认,能够为工序追溯到个人起到作用。

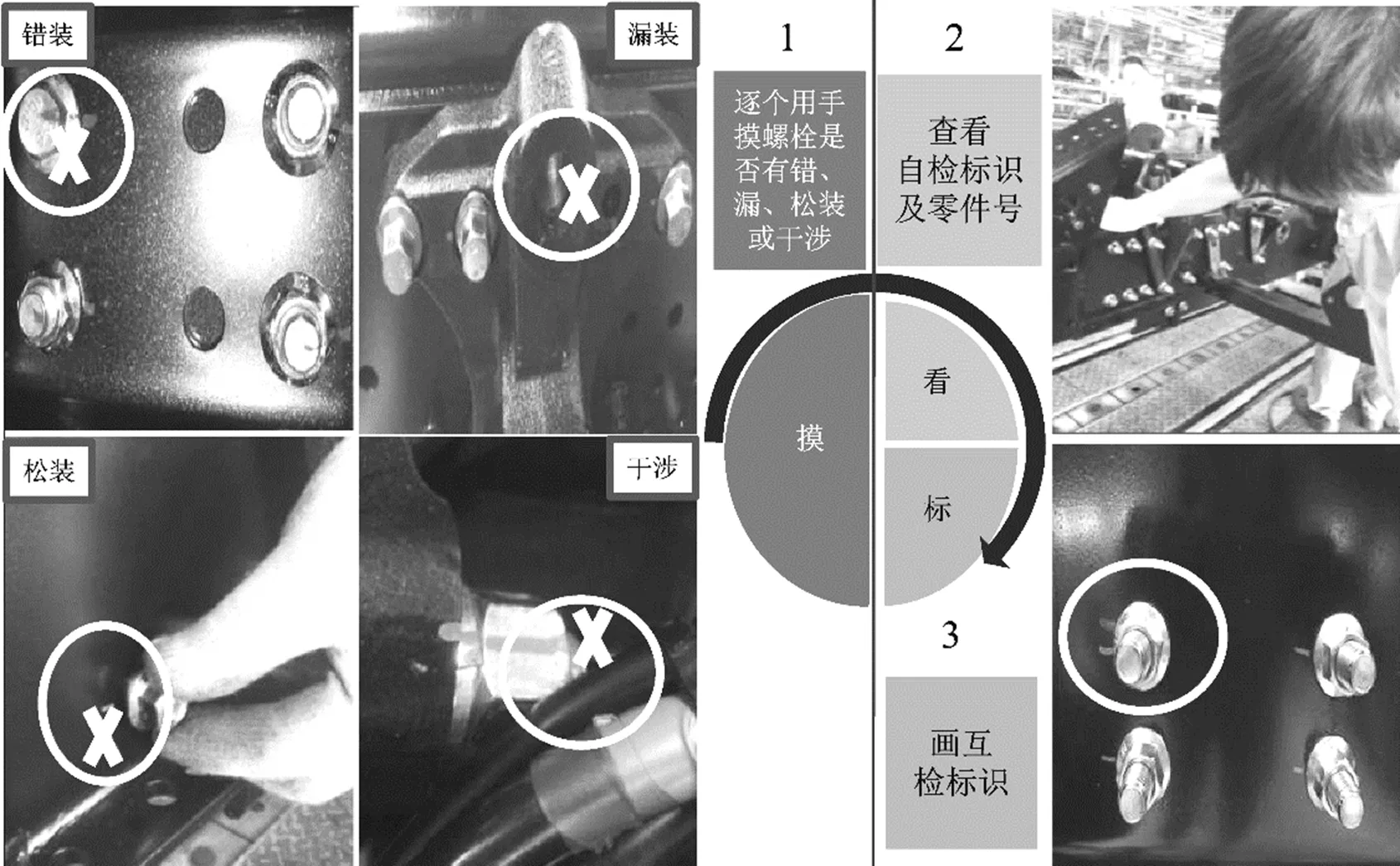

3.2 互检三步法

互检作为对自检的再一次把关。因互检一般为相关联工序执行,故具体步骤相对简洁。图3为互检三步法的具体步骤。

图3 互检三步法示意图

“摸”:“摸”对应的口诀为“逐个用手摸螺栓是否有错漏松装或干涉”。确定为“摸”这个词及动作作为互检标准化步骤的第一步,与互检的定义是息息相关的。互检人员,一般自身仍需承担因本身操作所需的自检步骤,所以互检主要是执行简单的检查作用。“摸”的方法简单易执行、合理且易被接受。

“看”:互检应整体考虑员工接收程度及工作量,应全部从可操作性层面考虑。所以互检第二步,仅要求“查看自检标识及零部件号”即可。

“标”:互检最后一步与自检呼应,需保留可视化标记,故互检最后一步即为“标记互检标识”。

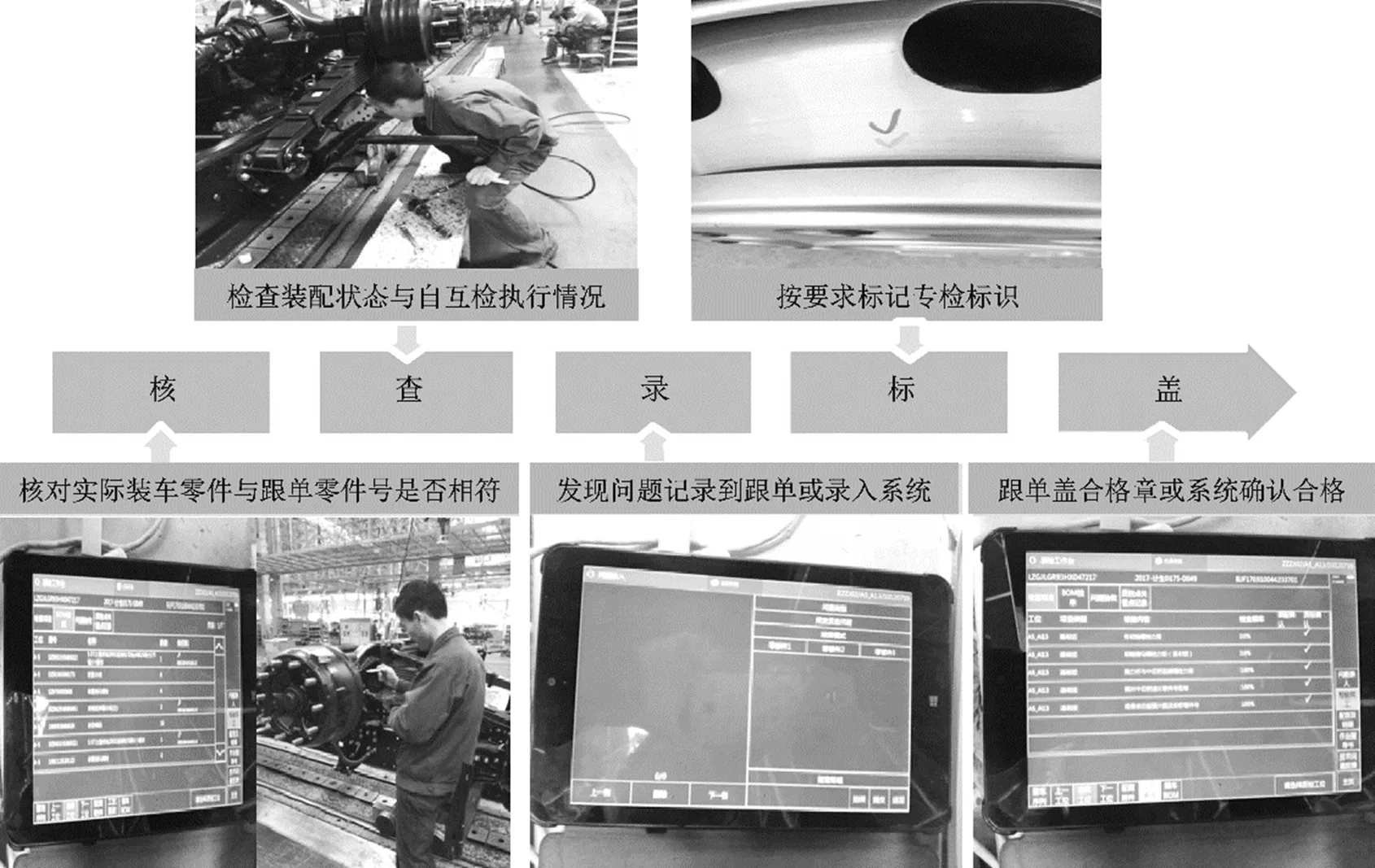

3.3 专检五步法

因专检为专职检验员开展执行,且需具备自主发现、识别、并跟踪问题处理进度的职责,故设置步骤时,应点明其“发现问题、处理问题”的职责,具体步骤如图4所示。

图4 专检五步法示意图

“核”:“核对实际装车零部件与跟单零件号是否相符”,此步骤并不要求检验员核对所有零部件的零部件号,标准件类可不在此范围内。但如涉及功能类及客户需求类零部件,检验员仍需逐一核对。核对依据与自检步骤中“核”相同,均为装配物料清单(Bill of Material, BOM)。

“查”:检验员“检查装配状态与自互检执行情况”,所谓装配状态,即装配结果与工艺标准及质量要求是否相符。内含力矩值是否达到工艺要求,装配位置与作业标准是否一致,是否存在螺栓与周边管路线束干涉磨损等易引发车辆着火隐患等。对检验员个人识别及发现问题的能力要求较高。检验员应为经培训合格后上岗员工,确保其所具备的素养可满足此步骤的要求。同时,因步骤化在推广初期,可能存在员工执行不到位,漏做标记的情况,故检验员仍应关注自检及互检的执行情况,进行监督。

“录”:检验员从岗位职责划定时就规定其必须发现问题,而质量追溯又要求“留痕”,故检验员动作标准化,“录”就是必不可少的一环,在检验过程中发现不合格问题就必须进行记录。

“标”:“标”与自互检中含义相同,均为“按要求标记专检标识”,但标记形状与自互检的直线标记不同。以对勾代表对整体结果检验合格更具说服力及可信度。

“盖”:“盖”即为常规操作中检验合格盖章。但基于本公司检验信息化的推广应用,盖也可以理解为在车辆信息化系统中,对检验项目进行确认。

4 三检标记线的标记标准

三检制通过“三个唯一性”“自检七步法、互检三步法、专检五步法”的实施,最终体现在车辆实物上的载体,为三检标记线。故,制定三检标记线执行标准,为三检制细化的最后内容。本公司在三检标记线标准制定时,确立了以下准则。

(1)标记自互检标识时,以横线为主,无法画横线时必须画竖线(竖线为连接件与螺母)。

在车架纵梁上装配的螺栓,标记优先级如下。

最优:水平标识,朝行驶方向;

其次:水平标识,与行驶方向相反;

再次:竖直标识,由上往下;

最次:竖直标识,由下往上。

与车架纵梁垂直装配件所带螺栓,标记优先级如下。

最优:水平标识,站在行驶方向朝右;

其次:水平标识,站在行驶方向朝左;

再次:竖直标识,由上往下;

(2)自互检标识相互平行。

(3)自互检标识标记方法—标记线在连接件端面长度控制在0~5 mm之间,终止在螺母侧面中部,线条匀称工整、水平标识。标记时从螺母与连接件交接面处起笔,紧贴螺母外缘,停止在螺母侧面中部,如图5所示。

图5 自互检标记线标准图

(4)与纵梁平行件,互检标识标记在靠前靠上一条螺栓上;与纵梁垂直件,互检标识标记在靠外靠上一条螺栓上。

(5)整车纵梁上支架,使用一条螺栓固定的仅做自检;两条以上螺栓固定的,在靠前靠上螺栓处标记互检标识(车架翻身后)。整车横梁上支架使用一条螺栓固定的仅做自检;两条以上螺栓固定的,在靠外靠上螺栓处标记互检标识(车架翻身后)。

5 应用效果

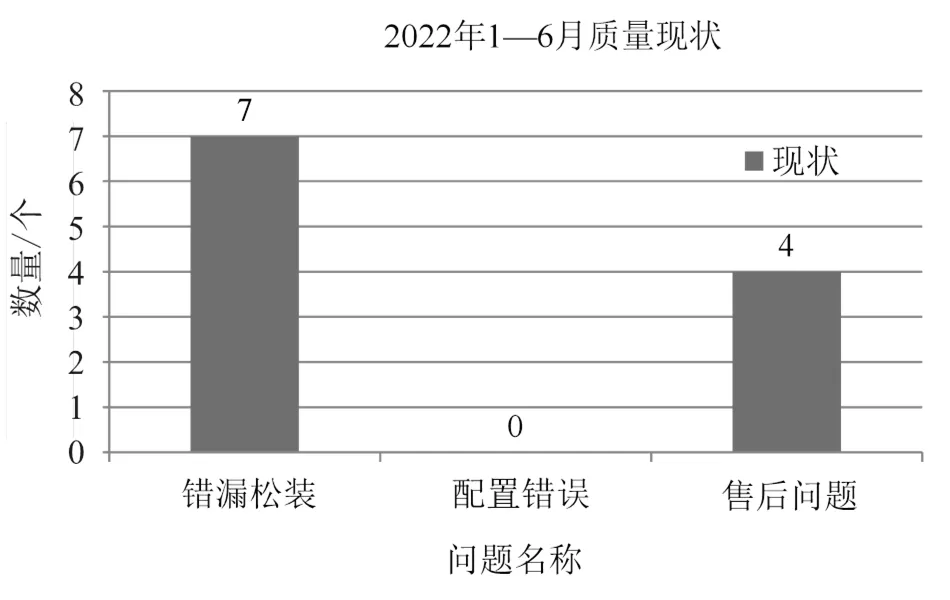

三检制的细化对降低质量问题的作用,在论文正文中,通过步骤设立初衷的详细解读,其效用已显而易见。员工在做好以上步骤后,对生产过程中质量问题的降低能够产生立竿见影的效果。经统计,2022年上半年本公司各环节质量问题分布如图6所示,充分论证了三检制细化应用能够有效降低质量问题的发生,是行之有效的管理方法。

图6 2022年1—6月某公司质量现状

6 结束语

本文通过研究重卡行业的工序特点,制定特色化、细化的三检制使用方法,对三个唯一性原则,自检七步法、互检三步法、专检五步法,及三检标记线标记标准的论述,验证了公司如持续按照此方法巩固落实,对提升客户对产品质量的满意度、公司质量管控水平的提升具有重要意义。三检制细化应用,在重卡行业可全面推广使用。

[1] 安洁,宋海澄,武爱萍,等.全面质量管理在医院护理管理中的效果[J].医学信息,2020(1):179-181.

[2] 石峰.建筑工程施工质量“三检制”的贯彻落实[J].建筑技术开发,2021(13):135-137.

[3] 蔡奇,张振洲,李守通,等.水利工程工序质量三检制调查研究[J].水利发展研究,2020(8):26-30.

[4] 蔡超文.水利工程“三检制”质量监督探讨[J].河南水利与南水北调,2021(11):87-89.

[5] 张蕾,苟晨阳,孙珂,等.IATF16949质量体系对重卡零部件制造企业的价值研究[J].汽车实用技术,2021, 46(16):158-161.

[6] 董加加,苏朝霞.重型卡车用动力总成悬置技术研究[J].汽车实用技术,2021,46(18):34-38.

Process Quality Control of Heavy Truck Industry to Three Inspection System Applied

GUO Jiali, SUN Ke, JIA Shuanglong, LIU Zibin, XU Long

( Shaanxi Automobile Company Limited, Xi'an 710200, China )

As one of the basic methods in quality management, three inspections are widely used in all walks of life. Three-inspection is a working method of self-inspection of employees, mutual inspection of adjacent stations, and special inspection of inspectors. The main content of this paper is how to refine the three-inspection system principles and implementation steps. In the process of quality control, the company innovatively proposes to refine the requirements of self-inspection, mutual inspection and special inspection inthe three-inspection system into a seven-step self-inspection method, three-step mutual inspection method and five-step special inspection method. Use formulas to make it easier for employees to remember. At the same time, the marking standard of the three-inspection marking line is formulated, and the color, length and direction of the marking line are specified, so that the implementation results of different personnel are consistent, so as to effectively combine the three-inspection system with the actual production, and improve the level of process quality control. After the company has promoted and applied this method, the number of quality problems has been significantly reduced.

Heavy truck industry;Process quality control; Three inspection system;Applicationresearch;Three inspection steps

U461.99

A

1671-7988(2022)21-190-06

U461.99

A

1671-7988(2022)21-190-06

10.16638/j.cnki.1671-7988.2022.021.036

郭佳丽(1987—),女,工程师,研究方向为质量控制,E-mail:guojiali@sxqc.com。