基于WINCC和视觉系统实现数控柔性加工

2022-11-23戴俊良张冠勇

戴俊良 曾 豪 凌 旭 张冠勇

(湖南化工职业技术学院,湖南 株洲 412000)

0 引言

随着用户个性化需求的增长,实际生产中的定制化要求也越来越多,这对自动化程度高的数控加工系统来说是个不小的挑战[1]。数控加工产线要能适应小批量、多品种的生产模式,使其能够满足柔性加工的生产要求[2]。在数控加工中,不同产品对应的加工程序是不一样的,因此数控系统要实现柔性加工,就要依据不同的产品信息实现自动选择对应的加工程序。此环节存在两个问题:一是产品信息的识别;二是识别后的产品信息传递。目前,数控机床自身不具备产品信息的识别,只能在外围设备识别后再传递信息。而随着图像处理技术和相机技术的发展,视觉系统的功能也变得非常齐全,能够方便快捷地实现对各类信息的识别,同时具有强大的通信功能,能将获取到的信息传递给PLC、机器人等设备。因此,可考虑采用视觉系统来解决产品信息识别过程中存在的问题。由于数控机床的通信功能受限,无法将视觉系统获取到的产品信息直接传递给数控机床,而数控机床可通过OPC UA和WINCC进行通信,WINCC又可读取PLC的变量信息,视觉系统也能和PLC进行通信,所以可考虑用WINCC来解决视觉系统识别产品信息后的传递问题。因此,研究WINCC、视觉系统和数控机床的集成,将有助于解决数控柔性加工中的关键问题。

1 硬件架构及原理

数控机床采用的是由西门子公司生产的三轴铣床,加工动作由数控系统控制,数控系统为西门子SINUMERIK 828D系统,其含有支持OPC UA通信的网口[3-4]。通过该网口,数控系统可借助交换机和PC端的WINCC进行通信。

视觉系统采用欧姆龙生产的FZ-SC彩色CCD相机,并结合欧姆龙FH-L550处理器,对产品信息进行视觉识别,通过网口与交换机进行连接,并采用无协议通信的方式,将识别到的产品信息发送给PLC。

PLC采用西门子生产的1212C DC/DC/DC,期支持开放式用户通信,并借助自带的网络接口与交换机进行连接,从而实现PLC与视觉系统的信息传递。同时,在PC端配套TIA Portal软件,集成WINCC功能,PC也连接到交换机上,通过OPC UA来实现WINCC与数控机床之间的通信。图1为实验平台的硬件架构,其展示了各单元的通信连接。

图1 实验平台硬件架构

视觉系统通过拍照的方式来识别贴在产品上的标签信息[5]。同时,对视觉系统进行通信设置,可在PLC端编写通信程序,视觉系统将获取到的产品信息传递给PLC,PLC将接收到的产品信息通过程序对数据进行处理后,利用变量关联共享给PC端的WINCC,WINCC通过OPC UA将处理后的产品信息发送给数控机床,数控机床可根据此信息来自动选择对应的加工程序,从而实现柔性定制加工。

2 试验验证

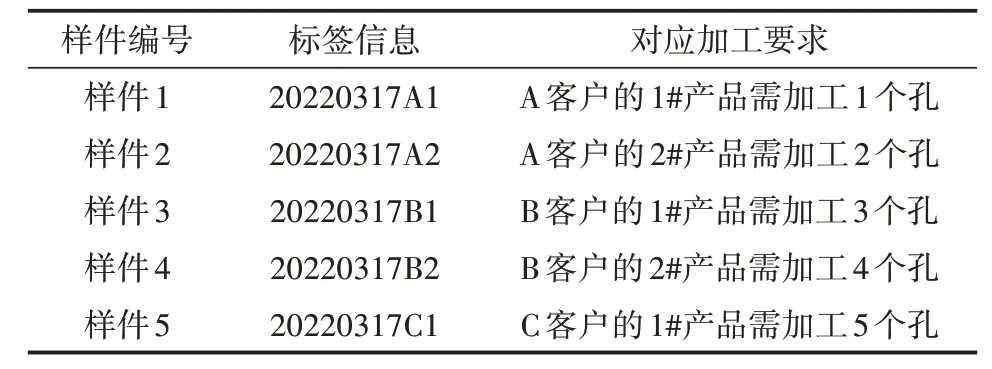

基于图1中的实验平台硬件架构来设计出一组产品标签,标签的具体信息见表1。其中,标签信息中的前8位代表加工日期,第9位代表客户名称,第10位代表客户产品。如样件1的标签信息为“20220317A1”,即2022年3月17日加工A客户的1#产品,A客户的1#产品对应的生产要求为加工1个孔;样件2对应A客户的2#产品,其定制的生产要求为加工2个孔;样件3对应B客户的1#产品,其定制的生产要求为加工3个孔;样件4对应B客户的2#产品,其定制的生产要求为加工4个孔;样件5对应C客户的1#产品,其定制的生产要求为加工5个孔。要求数控系统根据样件上对应的标签信息来自动选择对应程序,完成产品的加工,并满足不同客户不同产品的定制化要求,从而实现柔性生产。

表1 产品信息

2.1 视觉系统识别产品信息

将表1中的产品信息以二维码的形式贴在样件上,并在视觉系统中设置二维码识别的场景和通信协议。场景选择标签,框选标签二维码后,对参数视角进行测量,通信输出选择以太网。通信设置时选择以太网无协议(TCP),并设置IP地址和端口号,此处的IP地址及端口号应与PLC通信程序的伙伴地址和端口号一致,数据输出形式为ASCII。图2为样件1的标签,从图2可以看出,通过视觉系统识别出的样件产品信息与表1中的信息一致,这说明视觉系统可成功地识别出产品的信息。

图2 视觉系统识别出的产品信息

2.2 PLC从视觉系统接收产品信息

PLC通过通信程序从视觉系统中接收产品信息,并在数据处理后,将其共享给WINCC。PLC通过开放式的用户通信,使用TSEND_C和TRCV_C指令与视觉系统进行通信,采用数组re来接收视觉系统返回的值,数组大小为16,数据类型为字符。图3为PLC接收到的产品信息。其中,re[0]和re[1]为视觉系统返回数据的前缀,re[12]和re[13]为视觉系统返回数据的后缀,re[14]和re[15]为预留的空位,re[2]~re[11]为视觉系统返回的产品信息,图3为样件1的产品信息,可以看出为“20220317A1”,与视觉系统所识别的标签信息一致,这说明视觉系统可将识别到的产品信息正确无误地传递给PLC。

图3 PLC从视觉系统接收到的产品信息

2.3 WINCC接收产品信息

PLC通过程序对接收到的产品信息进行数据处理,处理原则为判定re[10]和re[11]中的值,在给R[1]赋予相应值的具体步骤如下:①若re[10]的值为A,且re[11]的值为1,则R[1]被赋予的值为1,即A客户的1#产品对应的R[1]值为1;②若re[10]的值为A,且re[11]的值为2,则R[1]被赋予的值为2,即A客户的2#产品对应的R[1]值为2;③若re[10]的值为B,且re[11]的值为1,则R[1]被赋予的值为3,即B客户的1#产品对应的R[1]值为3;④若re[10]的值为B,且re[11]的值为2,则R[1]被赋予的值为4,即B客户的2#产品对应的R[1]值为4;⑤若re[10]的值为C,且re[11]的值为1,则R[1]被赋予的值为5,即C客户的1#产品对应的R[1]值为5。同时,将WINCC变量和PLC中的R[1]变量进行关联,即可将PLC中R[1]变量的值传递给WINCC。图4为PLC共享给WINCC的信息,R[1]的值为1,可知对应的产品信息为“20220317A1”,对应样件1,即A客户的1#产品。

2.4 数控系统获取产品信息

WINCC通过OPC UA通信协议,将其产品信息变量关联到数控系统中的R1参数,关联地址为“ns=SinumerikVarProvider;s=/Channel/Parameter/R[1]”,以R参数的形式将获得的产品信息传递给数控系统,图5为数控系统获得的产品信息,可以看出数控系统R1接收到的值为1,即对应的产品信息为“20220317A1”,对应样件1,即A客户的1#产品,与图4中通过WINCC获得的产品信息一致,这说明WINCC传递给数控系统的产品信息是正确无误的。

图4 WINCC获得的产品信息

图5 数控系统获得的产品信息

2.5 数控系统实现柔性加工

数控系统根据不同的产品信息来自动选择对应的加工程序,即R1的值为1时,数控系统选择加工1个孔的程序;R1的值为2时,数控系统选择选择加工2个孔的程序;R1的值为3时,数控系统选择加工3个孔的程序;R1的值为4时,数控系统选择加工4个孔的程序;R1的值为5时,数控系统选择加工5个孔的程序。图6为根据视觉系统识别出来的产品标签信息加工出的样件,可以看出与产品信息所包含的加工要求一致,这说明视觉系统除了能成功识别样件的产品信息外,还能通过PLC、WINCC准确地将产品信息传递给数控系统,数控系统也能根据对应的产品信息来选择正确的程序,并完成加工。

图6 加工后的样件

3 结语

通过硬件搭建,将数控机床与PC端的WINCC进行连接,同时PC端又与PLC进行连接,可实现PLC和视觉系统的通信,并进行试验验证,证明该方案可将视觉系统识别到的产品信息传递至数控机床,数控系统根据获得的不同产品信息自动选择对应的加工程序,从而实现数控柔性定制加工。