航空滚动轴承外圈剥落原因

2022-11-22王树宏陈永笑边蕴宇张俊艺

胡 宸,王树宏,陈永笑,边蕴宇,张俊艺,王 剑

(1.上海复合材料科技有限公司,上海 201112;2.上海航天树脂基复合材料工程技术研究中心,上海 201112;3.中国北京航空材料研究院,北京 100095)

滚动轴承是航空发动机的重要零部件,轴承的质量、寿命对航空发动机的性能和可靠性起着关键性作用[1]。轴承在高转速以及严苛的工作环境下,极易发生失效和损坏,其中大部分为接触疲劳,通常表现为疲劳扩展特征的海滩状纹路[2]。

目前,国内外学者对轴承损伤进行了大量研究:呙如兵等[3]采用理论分析结合试验研究的方法,研究了不同运行里程下,轴箱轴承外圈材料的力学性能及微观形貌,分析了轴承外圈材料裂纹产生的原因,研究结果对未来高速列车轴箱轴承材料的国产化具有重要的参考价值;LI等[4]将轴承多场耦合服役条件与轴承钢内部材料的微观不均匀性相结合,建立了航空轴承的微观应力敏感性分析方法,发现夹杂物的尺寸和位置对应力集中程度均有显著影响。

但目前对轴承外圈的失效原因分析较少。轴承外圈中非金属夹杂物和碳化物的数量、大小及分布都会对轴承钢的使用寿命产生很大影响。轴承的失效通常起源在较大的夹杂或碳化物周围,主要是由夹杂或者碳化物附近产生的微裂纹逐渐扩展所致[5]。这就要求严格控制轴承钢的冶炼质量,把控非金属夹杂物和碳化物的数量、大小和分布。某型号航空轴承的外圈滚道表面发生剥落,笔者采用宏观观察、金相检验、水浸超声检测、硬度测试及扫描电镜(SEM)分析等方法,分析了该轴承外圈剥落的原因,以避免该类问题再次发生。

1 理化检验

1.1 宏观观察

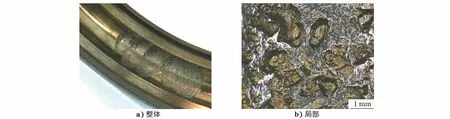

对剥落轴承进行宏观观察,结果如图1所示。由图1可知:轴承外圈滚道5点钟位置存在一处长条形的浅表层剥落,其大小为50 mm(周向)×15 mm(轴向),具有一定深度,整体表面未见明显的高温氧化变色现象与异质颗粒物划伤痕迹,剥落区表面破碎,呈现鱼鳞状的碾压、挤压特征。

1.2 SEM分析

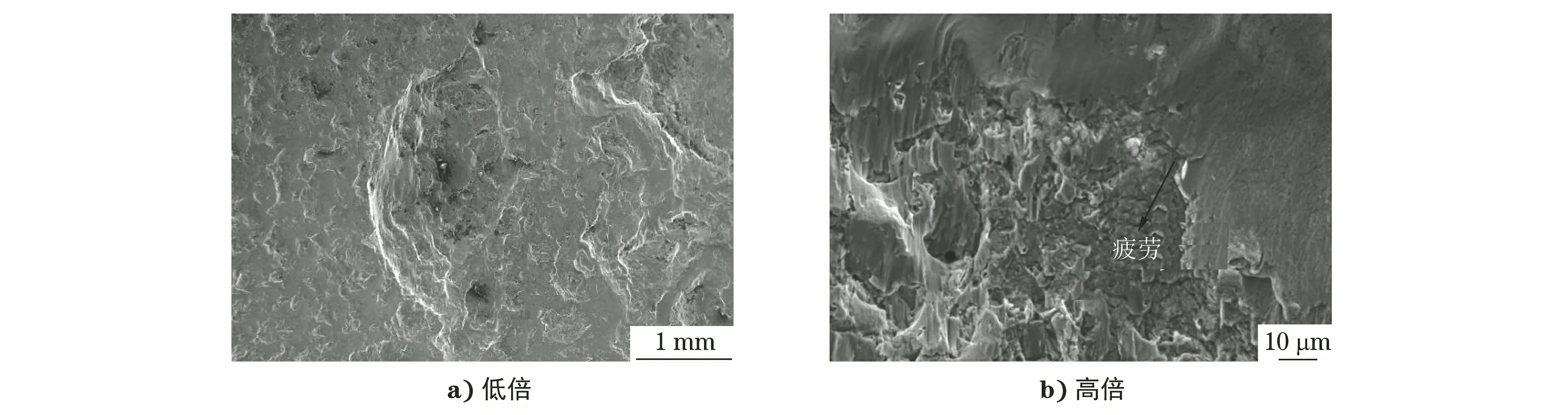

在轴承外圈剥落区截取试样,经无水乙醇超声清洗、干燥后,用FEI NANO SEM 450型SEM进行分析,结果如图2所示。由图2可知:外圈剥落区呈鳞片状磨损特征,可见疲劳弧线和挤压特征,整体剥落深度较浅。

图1 剥落轴承的宏观形貌

图2 轴承外圈剥落区的SEM形貌

对外圈滚道剥落区周围进行SEM分析,结果如图3所示。由图3可知:剥落区附近边缘存在多处微裂纹或裂口,裂纹长短、方向不一,沿着剥落区延伸;剥落区边缘处存在零散分布的块状物质和小坑,小坑周围伴随有许多微裂纹,裂纹之间相互连接,呈现类似于龟裂形态;小坑周围有异质颗粒物嵌入材料基体,颗粒物棱角分明,直径约为5 mm,颗粒物两侧微裂纹聚集、串通。颗粒物会导致接触面发生磨粒磨损,增加滚道表面的粗糙度,在棱角处产生应力集中,并形成裂纹,加速轴承的损伤。

1.3 金相检验

截取轴承外圈剥落区截面,制备金相试样,经镶嵌、打磨、抛光后,采用光学显微镜观察剥落区的显微组织形貌,结果如图4所示。由图4可知:试样心部组织为正常的针状马氏体+碳化物,碳化物尺寸及分布较为均匀;剥落区附近可见白色的“蝶形”组织,大多分布在剥落区次表面;部分组织内部有细小的微裂纹,尾部分叉。

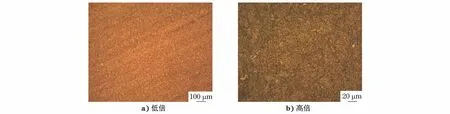

选取同一批次的正常轴承进行金相检验,结果如图5所示,可见轴承的心部组织为正常的针状马氏体+碳化物,且碳化物尺寸及分布较为均匀,未见“蝶形”组织以及裂纹等缺陷。

依据GB/T 10561—2005 《钢中非金属夹杂物含量的测定 标准图显微检验法》,对轴承外圈剥落区进行非金属夹杂物测试,结果如图6所示。由图6可知:试样的夹杂物等级为0.5级,未见异常的夹杂物堆积形态,满足GB/T 10561—2005的要求。

图3 外圈滚道剥落区周围的SEM形貌

图4 轴承外圈剥落区的显微组织形貌

图5 正常轴承的显微组织形貌

图6 外圈剥落区夹杂物的微观形貌

1.4 水浸超声检测

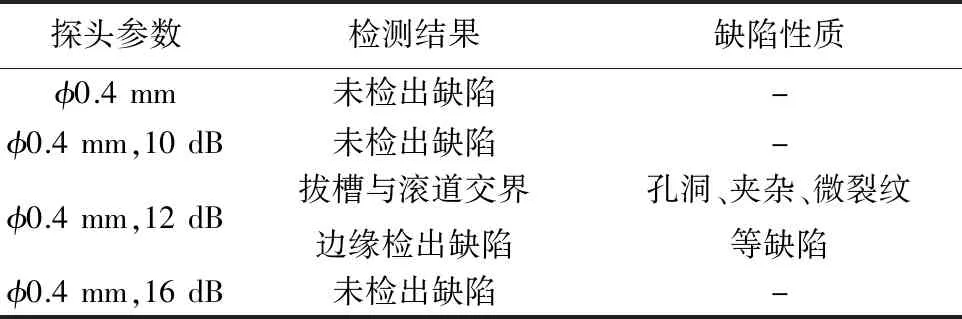

对轴承外圈进行水浸超声检测,结果如表1所示,可知当采用φ0.4 mm,12 dB的探头检测时,轴承外圈在3点钟位置(拔槽)与滚道交界边缘处检出一处缺陷。

对检测出的缺陷区磨制后进行SEM分析,可见少量疑似微小孔洞形貌,将试样再次磨去50 μm厚度后,依然可见疑似微小孔洞形貌(见图7)。

表1 轴承外圈水浸超声检测结果

1.5 硬度测试

采用0.5 kg载荷对轴承外圈“蝶形”组织和基体进行显微硬度测试,结果如表2所示。由表2可知:“蝶形”组织区域的平均硬度为888 HV,比基体组织硬度高约150 HV。

图7 疑似微小孔洞的SEM形貌

表2 轴承外圈“蝶形”组织和基体硬度的测试结果 HV

2 综合分析

由宏观观察和SEM分析结果可知,轴承外圈剥落区的宏观形貌呈连续的“鱼鳞状”,微观形貌为典型的碾压磨损形貌,局部可见疲劳条带特征,是裂纹扩展时留下的典型微观特征,且剥落区边缘可见较多的微裂纹,并沿基体延伸,可判断在轴承外圈表面发生了接触疲劳剥落。

轴承内部存在缺陷(孔洞、裂纹或夹杂等),且外部承受较大的接触应力,导致轴承外圈次表面产生了“蝶形”组织。如果轴承滚道次表面存在孔洞、微裂纹或夹杂等缺陷,当滚动体经过缺陷上方时,缺陷处就会受到挤压作用而发生弹性变形,滚动体离开该位置后,缺陷处弹性变形恢复,如此重复上述过程。轴承转速极高,缺陷处反复张合,产生了很高的形变热,热量向缺陷两侧扩散,形成类似“蝶形”的热影响区。“蝶形”热影响区温度会超过材料的相变点(奥氏体化温度)。“蝶形”热影响区离表面很近,能被润滑油快速冷却,即发生淬火,形成马氏体组织,这种组织一般很难被侵蚀。由硬度测试结果可知,“蝶形”组织硬度高于基体,容易在交界处以及组织内部萌生裂纹。在交变载荷的持续作用下,裂纹与“蝶形”组织之间相互促进发展,当裂纹向表面扩展时,形成了疲劳剥落。由金相检验和水浸超声检测结果可知,轴承材料内部存在微小孔洞,外圈滚道并未见异常的夹杂物,因此判断轴承材料内部存在缺陷,导致了“蝶形”组织的产生,轴承外圈发生疲劳剥落与“蝶形”组织有关。

根据赫兹理论,在纯滚动接触载荷的作用下,最大交变剪切应力位于滚道次表面,当接触应力较大时,会从次表面处萌生疲劳裂纹,并产生剥落。如果接触应力足够大,尽管轴承材料中无夹杂或其他不连续性缺陷,也会产生白色的“蝶形”组织。正常轴承外圈未见明显的“蝶形”组织,说明该类轴承本身的试验应力并不足以产生“蝶形”组织。这进一步说明了“蝶形”组织的产生与材料内部微小缺陷有关。

3 结论与建议

(1) 轴承外圈滚道的失效性质为接触疲劳剥落。

(2) 材料内部存在微小缺陷是“蝶形”组织产生的原因,轴承外圈发生疲劳剥落与“蝶形”组织有关。剥落原因为:“蝶形”组织与基体的硬度差异导致局部应力集中,从而诱发裂纹萌生,在交变载荷的作用下,裂纹与“蝶形”组织相互促进发展,并不断扩展至表面,导致轴承外圈剥落。

(3) 建议对轴承材料进行排查,并加强对轴承的保护。