某燃机余热锅炉给水泵泵轴开裂原因

2022-11-22谷树超张祎俊丁宪飞倪燚锋王驾鹤

谷树超,张祎俊,丁宪飞,李 俊,倪燚锋,王驾鹤

(1.上海明华电力科技有限公司,上海 200090;2.上海长兴岛热电有限责任公司,上海 201913)

05Cr17Ni4Cu4Nb马氏体不锈钢是在Cr17型不锈钢基础上,加入Cu,Nb等合金元素研制出的一种新型普通马氏体不锈钢,其耐腐蚀性和可焊性均优于常规马氏体型不锈钢,广泛用于有耐弱酸、弱碱腐蚀和高强度要求的紧固件和传动装置等零件[1]。05Cr17Ni4Cu4Nb钢的热处理方式为固溶处理+时效处理,通过调整时效处理温度、增加热处理环节可以得到理想的显微组织,从而提高材料的塑性、强度和韧性[2]。05Cr17Ni4Cu4Nb钢合金部件发生开裂或断裂的主要形式有:紧固螺钉因预紧力产生的疲劳断裂[3]、不锈钢拉杆的应力腐蚀开裂[4]、电厂设备转动轴的多源疲劳断裂[5]、电阻应变式力传感器的氢致延迟开裂[6]、电作动器壳体低温环境下因时效温度不当产生的开裂[7]以及重量模型前吊挂因应力集中而产生的疲劳断裂[8]等。

某燃机余热锅炉给水泵泵轴在运行过程中发生开裂,泵轴已累计运行约3 633 h,启停次数约279次。泵轴材料为05Cr17Ni4Cu4Nb马氏体不锈钢。笔者采用宏观观察、化学成分分析、断口分析、金相检验、力学性能测试等方法,对泵轴开裂的原因进行了分析,以避免该类问题再次发生。

1 理化检验

1.1 宏观观察

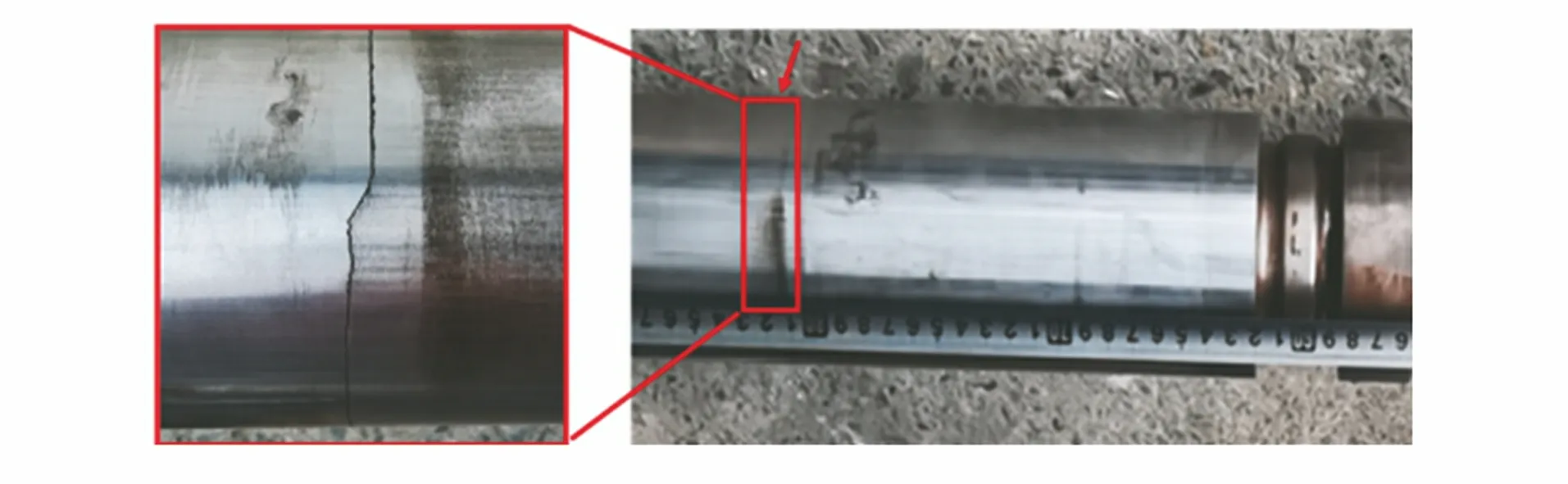

图1 开裂泵轴的宏观形貌

开裂泵轴的宏观形貌如图1所示。由图1可知:泵轴整体长度约为3 m,泵轴表面未见明显腐蚀迹象;泵轴主裂纹位于末级叶轮外端面处,裂纹位置轴径约为110 mm,裂纹附近未见明显塑性变形;裂纹较为笔直,沿轴径环向扩展,裂纹长度为沿轴体约2/3周长。

1.2 化学成分分析

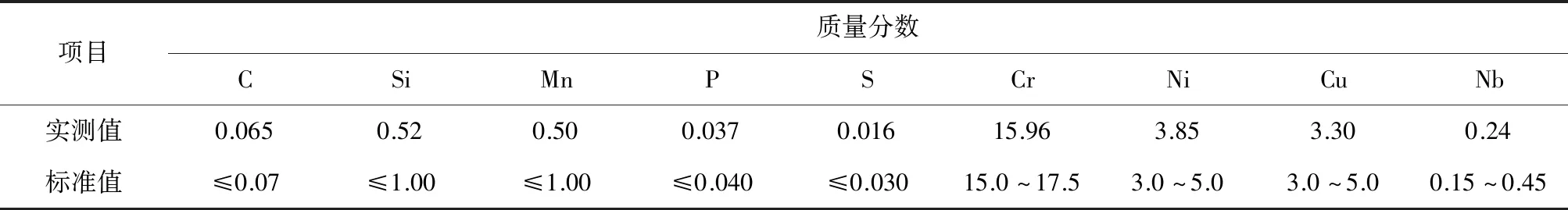

按照GB/T 4336—2016 《碳素钢和中低合金钢 火花源原子发射光谱分析方法(常规法)》,使用SPECTRO MAXx型全定量金属元素分析仪对泵轴材料进行化学成分分析,结果如表1所示。由表1可知,泵轴的化学成分满足GB/T 1220—2007 《不锈钢棒》对05Cr17Ni4Cu4Nb钢的要求。

表1 泵轴的化学成分分析结果 %

图3 断口的SEM形貌

1.3 断口分析

1.3.1 宏观分析

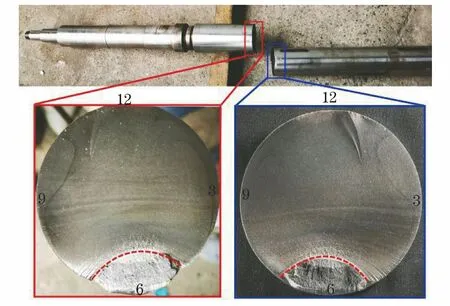

将开裂泵轴沿裂纹分开,断口的宏观形貌如图2所示。由图2可见:泵轴断面整体较为平坦,呈黑灰色,断面“6点钟”部位的粗糙区域呈银灰色,为人工断口所致;断面扩展区可见由“12点钟”方向起始的弧形海滩状扩展花样,“12点钟”方向断面边缘可见多个径向分布的起始台阶,表明泵轴开裂与应力集中有关。

图2 断口的宏观形貌

1.3.2 微观分析

断口经清洗后,用扫描电镜(SEM)进行观察,结果如图3所示。由图3可见:泵轴外表面约150 μm范围内,颜色与基体有明显差别,说明存在镀层,厚度约为0.16 mm,镀层在断面起始区起伏较大,靠近边缘处有多个起始台阶分布,并可见由表面起始、由上向下扩展的弧形条纹,镀层呈现沿晶脆性开裂特征;近起始区基体外表面有一凹坑,凹坑内物质颜色与基体亦有明显区别,未见明显挤压痕迹,此部位的镀层可见有沿晶脆性开裂特征,并有与断口平行分布的二次裂纹,凹坑周边可见有多条同源状弧形分布的微裂纹,说明此处有较为严重的应力集中;扩展区可见在准解理花样上有与扩展方向垂直分布的疲劳推进条纹和二次裂纹,断面终断区较为粗糙,并呈现韧窝+解理形貌特征。综上可知,泵轴发生了多源启动疲劳扩展开裂,而疲劳开裂的诱发与外表面局部区域异常损伤有关。

由能谱分析结果可知,镀层和凹坑内主要含有铬元素,说明泵轴有镀铬层,且在实施镀铬工艺之前泵轴就已有凹坑。

1.4 金相检验

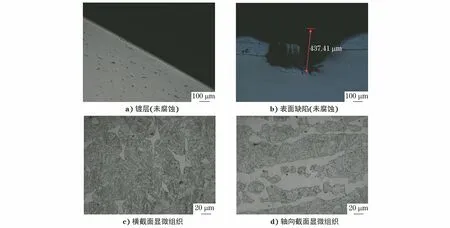

按照DL/T 884—2019 《火电厂金相检验与评定技术导则》,在泵轴上取样并进行研磨、抛光,然后使用FeCl3盐酸水溶液腐蚀,并用Axio Oberver.D1m型倒置万能材料显微镜进行金相检验,结果如图4所示。由图4可知:镀层正常区域与基体结合良好,但局部区域可见明显凹坑,凹坑深度约为0.44 mm(从镀层外表面到凹坑底部),这与断面的SEM形貌特征一致;泵轴基体组织为板条马氏体+δ铁素体,其中δ铁素体在横截面大致呈岛状分布,在轴向截面呈条带状分布,局部区域含量约为50%。根据GB/T 1220—2007 《不锈钢棒》,05Cr17Ni4Cu4Nb钢的正常组织为均匀马氏体,允许存在较少的δ铁素体,含量不超过5%,局部最严重区域不超过10%[9]。δ铁素体为脆性相[10],含量过高会导致材料脆性变大,易成为在服役、热变形过程中的开裂源。

图4 泵轴的显微组织形貌

1.5 力学性能和硬度测试

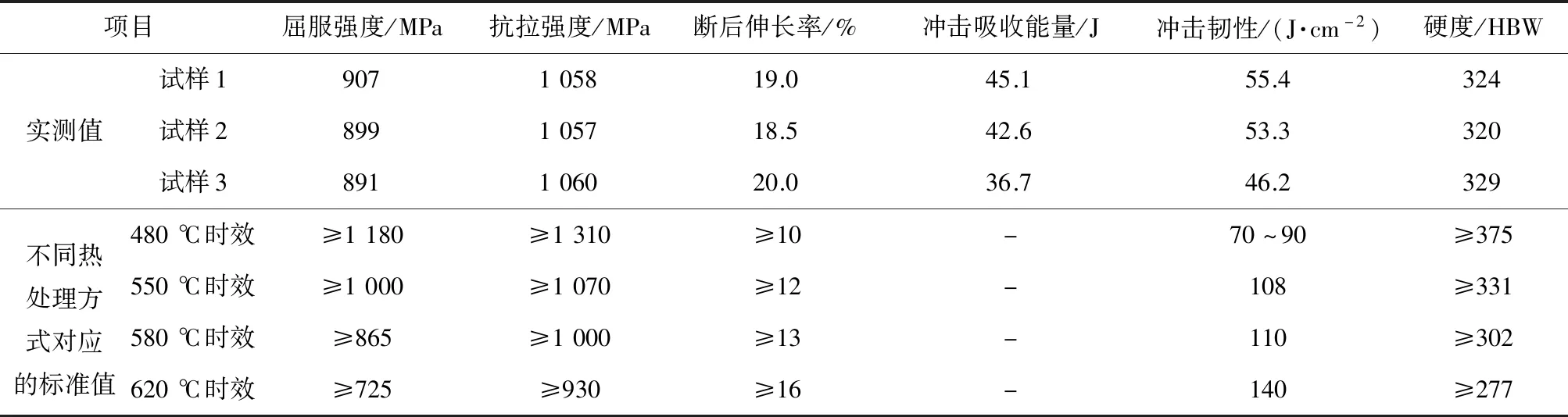

按照GB/T 231.1—2018 《金属布氏硬度试验 第一部分:试验方法》,利用布洛维台式硬度计对泵轴进行硬度测试。按照GB/T 228.1—2021 《金属材料 拉伸试验 第1部分:室温试验方法》,使用微机控制电子万能试验机对泵轴进行拉伸试验。依据GB/T 229—2020 《金属材料 夏比摆锤冲击试验方法》,使用SANS ZBC2302-B型冲击试验机对泵轴进行冲击试验。所有力学性能和硬度测试均设计3组平行试样。泵轴的力学性能和硬度测试结果如表2所示。

GB/T 1220—2007对05Cr17Ni4Cu4Nb钢有4组推荐热处理工艺,每组热处理工艺及对应的力学性能要求如表2所示。对于沉淀硬化型钢来说,热处理工艺未注明时,力学性能按第1组热处理方式(480 ℃ 时效)要求执行。根据《火力发电厂金属材料手册》,05Cr17Ni4Cu4Nb钢在不同热处理工艺下的冲击韧性如表2所示。由表2可知:泵轴的屈服强度和抗拉强度均不符合GB/T 1220—2007的要求,泵轴冲击韧性低于所有给出热处理工艺参数下的冲击韧性。

表2 泵轴的力学性能和硬度测试结果

泵轴拉伸和冲击断口的微观形貌如图5所示。由图5可知:拉伸断口由纤维区、放射区和剪切唇区组成,每个区域沿半径扩展方向大致均等,放射区断口起伏较大,放射源也较为粗大,说明撕裂时的塑性变形较大[11];冲击断口较为平齐,纤维区和剪切唇区的相对面积较小,中间放射区韧窝宽而浅,为准解理+韧窝脆性断裂,说明材料的冲击韧性不高,这与以往相关文献报道一致[12]。

图5 泵轴拉伸和冲击断口的微观形貌

2 综合分析

由宏观观察结果可知,泵轴断面及附近未见明显的塑性变形,泵轴呈现脆性断裂特征。由化学成分分析结果可知,泵轴的化学成分无异常。由断口分析结果可知,泵轴外表面有镀铬层,镀层厚度约为0.16 mm,并且在实施镀铬工艺之前,泵轴外表面(近断口起始端)就已有凹坑,凹坑深度约为0.44 mm。泵轴表面可见加工缺陷,结合断口特征,确定泵轴发生了多源启动疲劳扩展开裂。由金相检验结果可知,泵轴组织中含有大量条带状分布的δ铁素体,局部区域含量可达50%,超过了05Cr17Ni4Cu4Nb钢中δ铁素体含量允许的上限。δ铁素体为富铬的脆性相,自身硬度低于马氏体基体硬度,铁素体-马氏体界面破坏了材料基体连续性,产生了较大的组织内应力和热应力,导致泵轴诱发微裂纹。δ铁素体沿变形流线方向分布会使材料的冲击韧性降低,且泵轴基体表面的加工缺陷处产生了应力集中,最终导致泵轴发生开裂。

3 结论及建议

(1) 泵轴开裂的主要原因为:泵轴基体的显微组织中含有大量高温δ铁素体,局部区域含量可达50%,使泵轴的冲击韧性大幅度降低,泵轴表面缺陷进一步加剧了应力集中,促使了微裂纹的形成和扩展,最终导致泵轴发生开裂。

(2) 泵轴应加强材料入库管理制度和金属监督管理工作,定期监控关键承压部件的使用状态,做好隐患排查工作。