我国战略性非金属矿产分离技术进展*

2022-11-22朱奥妮陈琲琲李智力何东升

唐 远,朱奥妮,陈琲琲,程 晨,李智力,张 翼,何东升

(1.武汉工程大学 资源与安全工程学院,湖北 武汉 430073;2.武汉工程大学 化学与环境工程学院,湖北 武汉 430205)

0 引言

在全球范围内,矿产资源分布极不均衡,导致各国矿产品很难做到完全自给自足,这也直接影响了相关产业的发展。尤其是进入21世纪以来,人类社会的发展对矿产品的依赖程度日益加剧,矿业领域早已成为各国博弈的重要阵地[1-3]。当前,我国新一代信息技术、新能源、高端装备制造、新材料等战略性新兴产业的发展与各类矿产资源的开发及其制品的应用密不可分。加快我国战略性新兴产业发展,符合当前的国家战略,是实现相关产业历史性飞跃的有力抓手。在此背景下,矿产资源的开发和利用水平更能体现一个国家的科技和经济实力[4]。面对矿产资源供应可能出现的危机,美国、欧洲、日本等国围绕萤石、石墨、高纯石英、重晶石等主要非金属矿产陆续提出了“危机矿产”“关键矿产”“战略性矿产”等概念[5-7],其实质是为了有效指导其国内非金属矿产资源的开发,实现其非金属工业的可持续发展。早在2002年,基于我国矿产资源形势,中国工程院院士陈毓川[8]提出了建立我国战略性矿产资源可持续安全供应体系的重要措施。此后,在国务院批准通过的《全国矿产资源规划(2016-2020年)》(简称《规划》)中确定了我国的24种战略性矿产,其中包括磷矿、钾盐、石墨和萤石等4种非金属矿产。本文通过简要梳理上述4种战略性非金属矿产资源现状,进而探讨其相关分离技术进展,以期为我国非金属工业的健康可持续发展提供参考。

1 战略性非金属矿产资源现状

1.1 磷矿资源现状

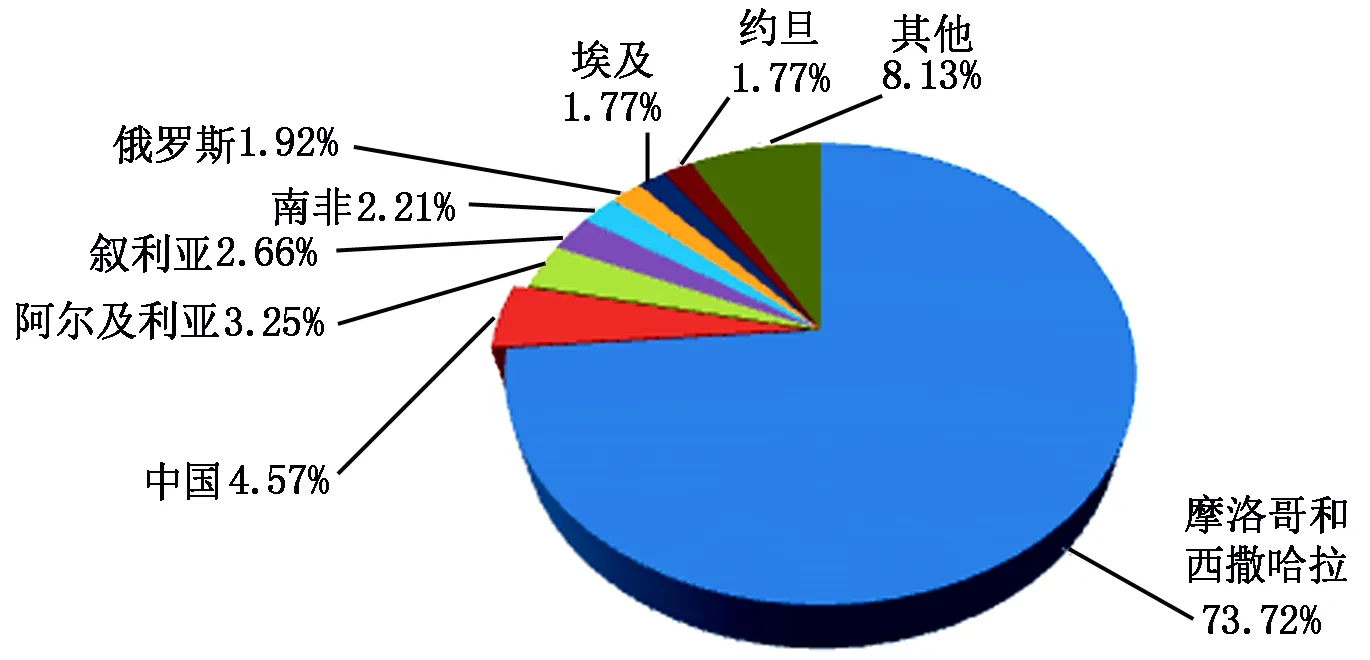

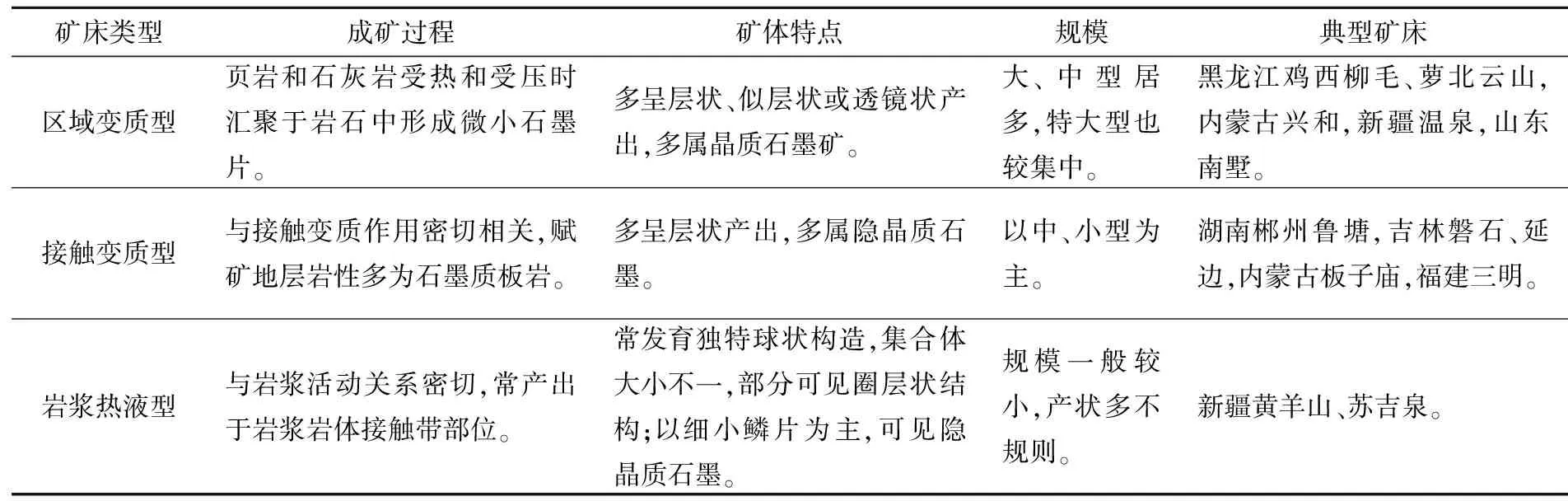

磷不仅是重要的工业原料,也是几乎所有生物体赖以生存的元素之一。磷在地壳中的丰度居所有元素的第11位,质量分数约为0.12%,是一种难再生的重要非金属矿产资源[9]。磷的化学性质活泼且能体现不同的价态,这使得磷元素能发生多种反应生成不同类型的化合物。在自然界中,磷大多以磷灰石(或正磷酸盐)的形式存在,磷矿石是制造磷工业产品的重要原料,在农业、化工、医药、国防等领域都有十分重要的应用,具有不可替代性[10-11]。全球磷矿石主要生产国储量占比(来源于USGS2022年统计数据)如图1所示。世界磷矿资源分布极不均衡,截至2021年底,全球磷矿石基础储量约710亿t,其中摩洛哥和西撒哈拉地区的储量居首位,占全球总量的73.72%,中国虽位居第二,但绝对量较小,基础储量仅为32亿t左右,占全球总量的4.57%[12]。

图1 世界各国磷矿资源储量占比

根据矿化作用的不同,我国磷矿矿床主要有沉积型磷块岩、岩浆型磷灰石、变质型磷灰岩和鸟粪型磷灰石4种类型(见表1)。

表1 我国磷矿矿床类型及特点[12-13]

沉积型磷矿占全国总量的85.0%,岩浆型和变质型磷矿占14.6%,前者矿床规模大且品位较高,是目前开发利用的主要对象,后两类矿床规模一般较小且品位低,但矿石易选[13]。从资源分布来看,我国磷矿主要集中在湖北、云南、贵州和四川4省,4省资源量占全国储量的80%以上,其中代表性磷矿产区包括湖北宜昌、荆襄和保康地区,云南滇池地区,贵州开阳、福泉地区以及四川金河、马边地区,其他少量产磷地区分布于河北、湖南、辽宁、青海和安徽等省。我国磷矿资源探明储量南多北少、西多东少的特征导致在磷矿供需关系上形成了“南磷北调”“西磷东运”的格局。

1.2 钾盐资源现状

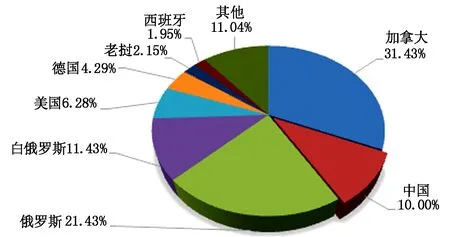

钾是作物生长发育必需的营养元素之一,能促进作物生长和改善作物产品品质。钾盐是含钾矿物的总称,地球上的钾元素主要以钾盐的形式存在于钾矿石中。在世界范围内,逾95%的钾盐资源被用于生产肥料,仅有极少部分用于玻璃、陶瓷、印刷、电池、冶金等工业[14]。钾盐既是我国战略性矿产资源,又是国内紧缺大宗矿产资源之一。全球钾盐主要生产国储量占比(来源于USGS2022年统计数据)如图2所示。钾盐在除南极洲外的其余六大洲均有分布,但相对集中,全球已探明钾盐资源量(以K2O计算)逾35亿t,其中我国钾盐储量占比仅为10%[12,15]。

图2 世界各国钾盐资源储量占比

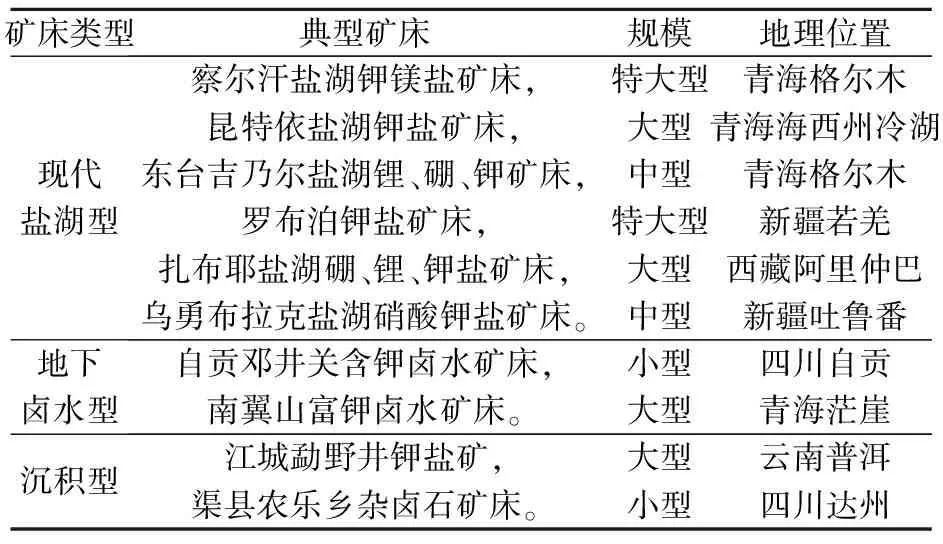

钾盐矿物可分为可溶性钾盐矿物和不可溶性钾盐矿物(含钾硅酸盐矿物):前者主要由自然界含钾的可溶性盐类矿物堆积而成,属可被利用的钾盐矿产资源(一般包括含钾水体经过蒸发浓缩、沉积形成的可溶性固体钾盐矿床和海水、盐湖卤水、含钾卤水等液体钾盐矿床);后者则主要由铝硅酸类矿物(钾长石、明矾石、霞石、白榴石、黄钾铁矾等)构成。目前,可溶性钾盐资源是被开发和利用的主要对象,而非水溶性的含钾矿物因开发成本过高,在工业上未得到大规模应用[16]。我国属于严重缺钾国家,可利用钾盐矿产资源主要类型如表2所示。国内可溶性钾盐资源匮乏,对外依存度和进口集中度均较高。目前国内正在开发利用的可溶性钾盐资源主要为盐湖卤水型液体钾矿,集中分布于罗布泊盐湖区和柴达木盆地盐湖区[17-19]。

表2 我国可利用钾盐矿床类型及特点[16-19]

1.3 石墨资源现状

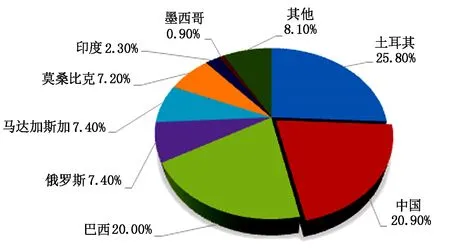

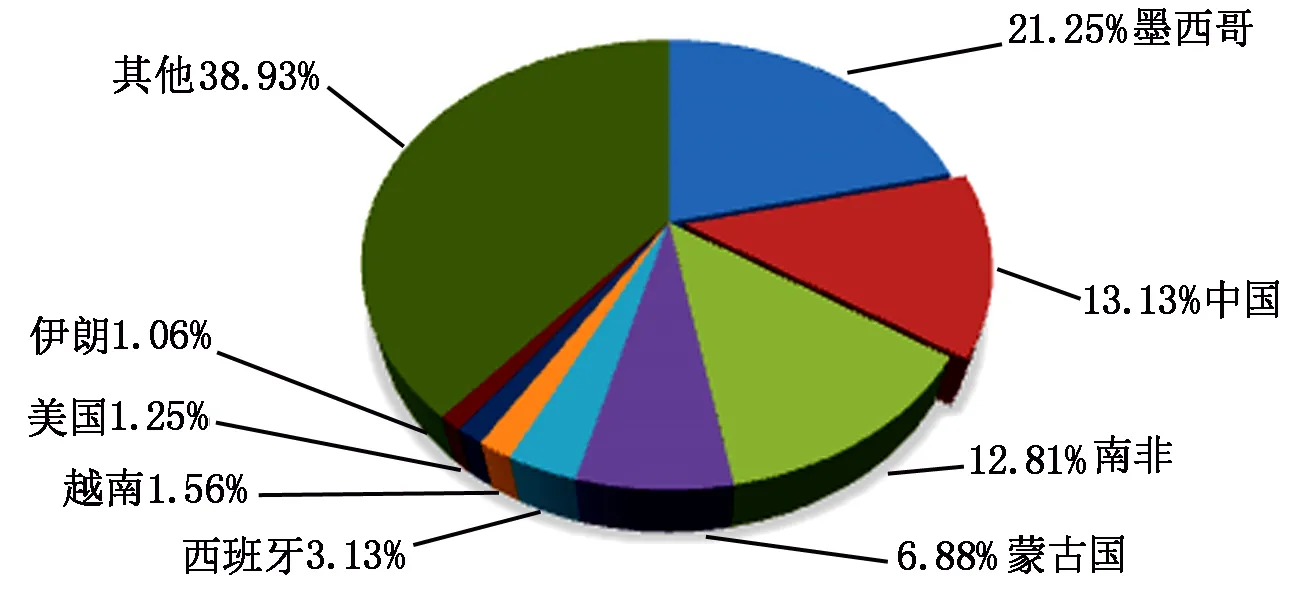

石墨为具有层状晶体结构的多键型晶体,晶体结构中既存在共价键和分子键,还有金属键[20]。特殊的晶体结构决定了石墨的特殊物理化学性质,例如,石墨具有较强的润滑性、导热性、耐热性和化学稳定性,因此石墨及其产品往往具有不可替代性,被广泛应用于冶金、材料、环境、生物医药、国防等领域[21-22]。包括中国在内的很多国家都已将晶质石墨列入本国的战略性矿产资源加以保护。石墨资源在全球分布相对较广泛,几个主要石墨生产国储量占比(来源于《BP世界能源统计年鉴》2021版)如图3所示。全球天然石墨总储量约为34 950万t(截至2021年),其中我国以20.90%的储量占比位列世界第二。

图3 世界各国石墨资源储量占比

我国天然石墨成矿地质条件优越,资源丰富,分布也较广泛。天然石墨按照晶体直径大小可分为晶质石墨(晶体直径>1 μm)和隐晶质石墨(晶体直径<1 μm)。我国石墨资源以晶质石墨为主,主要分布于黑龙江和内蒙古等省,而隐晶质石墨则集中分布于内蒙古和湖南两省[23]。地质学者根据石墨矿床成因及矿床的工业价值,将我国主要的石墨矿床分为区域变质型矿床、接触变质型矿床和岩浆热液型矿床3类[23-24],其成矿过程和矿体特点等如表3所示。区域变质型矿床以晶质石墨矿床为主,接触变质型矿床则以隐晶质石墨矿床为主,岩浆热液型矿床比较少见。我国不但属于石墨资源大国,而且还是全球第一大石墨生产国和消费国。但受国内石墨深加工技术水平的限制,高端石墨产品供应不足,仍需要进口球形石墨、大鳞片石墨等高端产品,高端产品供应风险依然显著[22]。

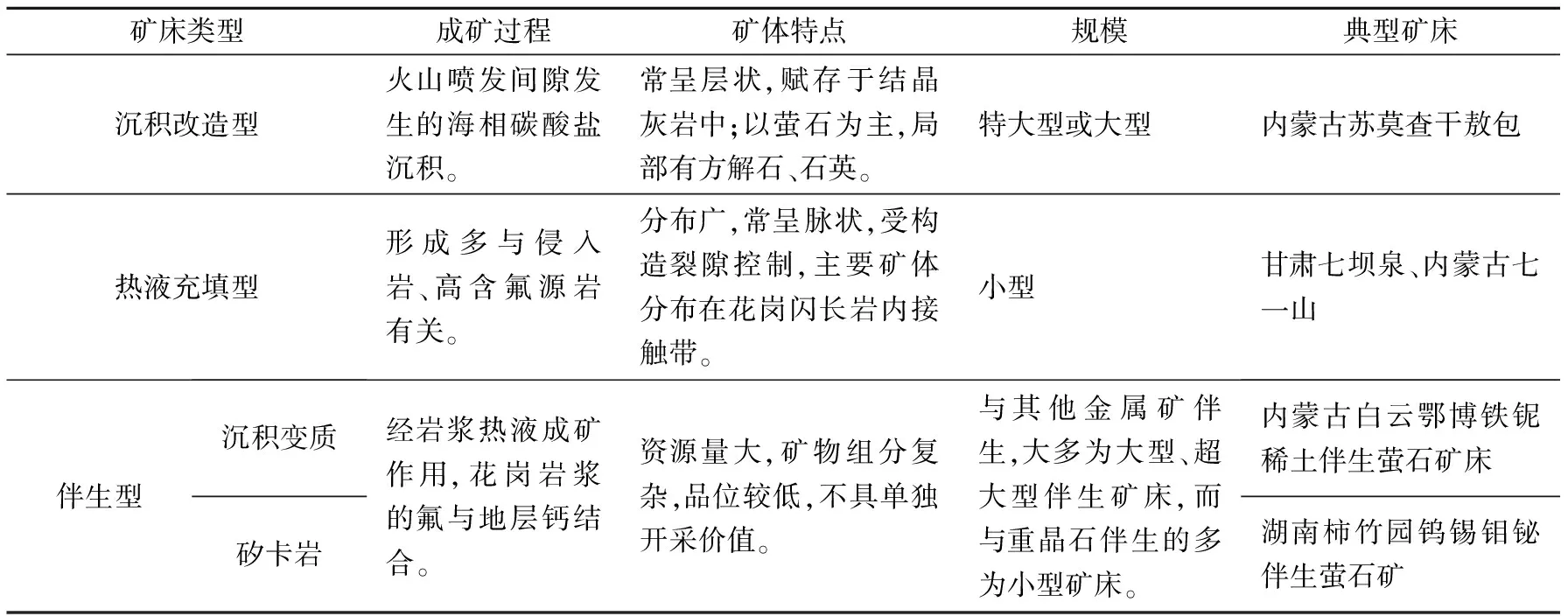

表3 我国石墨矿床类型及特点[23-24]

1.4 萤石资源现状

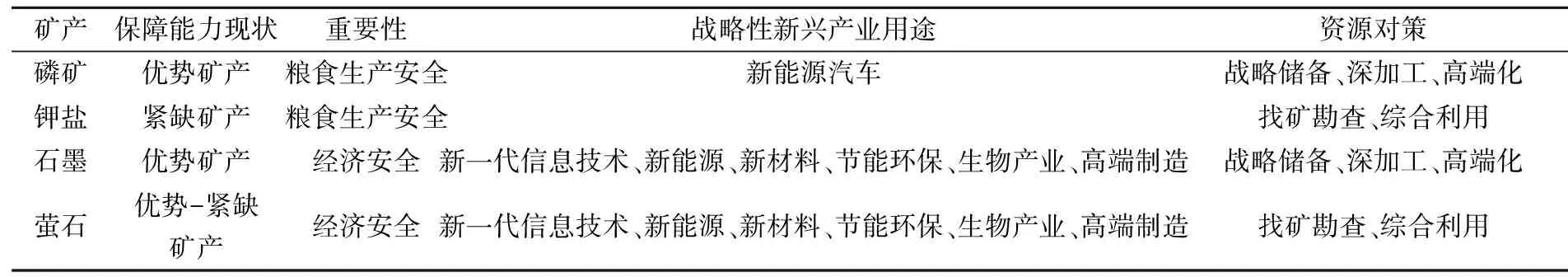

萤石又称氟石,是氟化工的主要矿物原料,被广泛应用于冶金、陶瓷、水泥、玻璃、化工等行业,精细氟化工产品在新能源、半导体、生物医疗等方面也发挥着重要作用,具有不可替代的战略地位,因此萤石也被称为“第二稀土”[25-26]。我国萤石的应用范围主要根据萤石资源中CaF2品位进行分类:CaF2品位超过97%的为化工酸级萤石,CaF2品位在85%~95%的为陶瓷级萤石,CaF2品位在65%~85%的为冶金级萤石[25]。全球萤石主要生产国储量占比(来源于USGS2022年统计数据)如图4所示。世界萤石资源分布较不均匀,北美及欧洲等地区资源量较少,结构性稀缺显著[12]。我国萤石储量以13.13%的占比居世界第二位,但我国目前的萤石生产存在产量过大、高品质萤石资源(化工酸级萤石)的静态保障年限短(2019年计算年限为10.5年,远低于全球44.3年的保障年限水平)等问题[22],高品质萤石供应安全威胁日益加剧。

图4 世界各国萤石资源储量占比

国内萤石资源主要分布于江西、浙江和湖南等地[27-28]。萤石矿床一般分为单一型萤石矿床和共伴生型萤石矿床,其中前者占53%,后者占47%。按矿床成因可将萤石矿床分为沉积改造型、热液充填型和伴生型萤石矿床(见表4)。我国萤石矿床以沉积改造型和热液充填型为主,矿山生产规模以中小型为主,总数超1 200个[26,29]。

表4 我国萤石矿床类型及特点[30-32]

综上可知,磷矿、钾盐、石墨和萤石资源不仅在传统行业发挥着重要作用,而且也是支持我国战略性新兴产业可持续发展的重要物质基础(见表5)。但目前我国这4类非金属矿产资源的消耗速度仍在不断加快,平均品位也在不断下降,因此开发利用杂质含量较高的低品级资源将成为战略性非金属矿产资源开发利用的主要方向,其中分离技术的创新和突破是关键。

表5 我国战略性非金属矿产资源开发利用的重要性[33]

2 战略性非金属矿产分离技术进展及应用

2.1 磷矿

作为磷肥和精细磷化工产品的生产原料,高品位磷矿石储量逐年减少,对中低品位难选磷矿的开发与利用研究日趋紧迫。磷矿中的有用矿物主要为氟磷灰石、羟基磷灰石、磷灰石和碳氟磷灰石,脉石矿物通常有石英、白云石、云母、黏土矿物等。因此,为获得合格磷精矿,必须对中低品位磷矿石分离技术开展系列研究[34]。

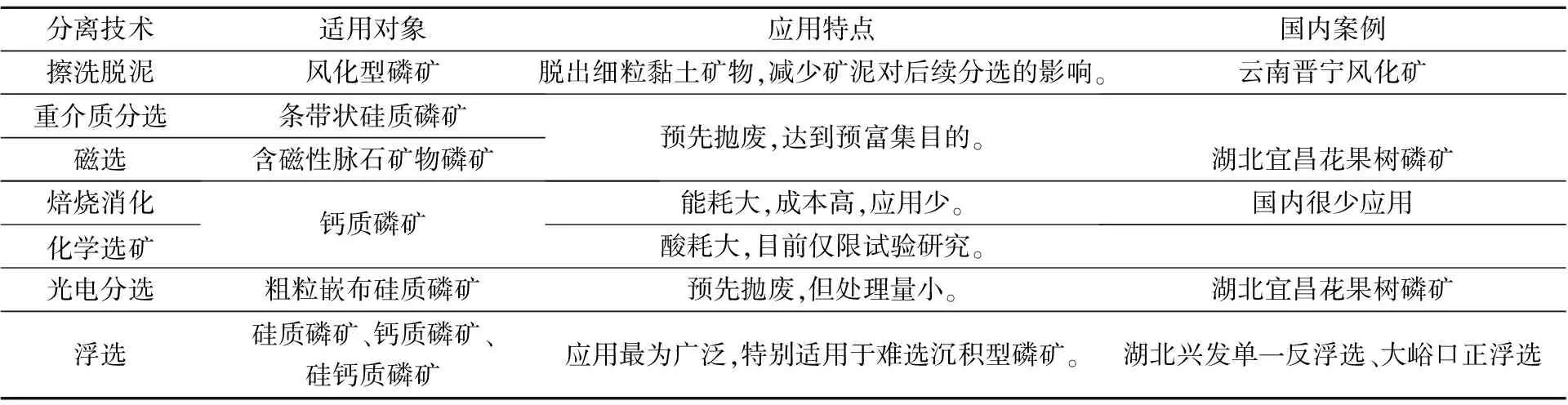

目前,国内外磷矿分离提纯方法(见表6)主要有光电分选法、重介质分选法、浮选法、磁选法、化学法等。光电分选法、重介质分选法等能预先去除大量脉石矿物,大大降低后续生产成本,是目前在中低品位磷矿预处理方面最具发展潜力的分离技术;浮选法因分选效率高、技术成熟等优点,是目前工业应用最为广泛的方法[35]。本文重点介绍用于磷矿分选的光电分选、重介质分选以及浮选等分离技术。

表6 各类磷矿分离技术及应用现状

1)光电分选法

光电分选法主要是依据矿石表面的光学性质(颜色、条痕、光泽、透明度等)以及矿石的放射性、磁性、电性等的差异进行有用矿物与脉石矿物分离的方法。该方法工艺流程简单、对场地要求低,但要求有用矿物和脉石矿物之间必须有显著的可识别属性[36-37]。哈萨克斯坦卡拉套磷矿中的P2O5品位与磷块岩的颜色有很大关系,采用两种光电分选机处理后,磷精矿P2O5品位由原矿的20%~25%提升至30%以上,P2O5回收率达93%[38]。除了基于表面颜色差异进行分选外,激光和X射线等高能射线扫描技术的应用使得磷矿光电分选效率上升到了一个新高度。杜令攀等[39]的研究指出,激光光电拣选机能有效降低开阳马路坪磷矿中白云石的质量分数,可将原矿中的MgO质量分数降为1.0%~1.5%。李宇新等[40]针对宜昌某中低品位磷矿下层矿和中层矿中10 mm以上粒级原矿分别开展了X射线光电分选试验,经过1段光电分选作业,得到了P2O5品位分别为26%和27%、P2O5回收率分别为87%和80%的磷精矿指标。X射线光电分选对镁硅质磷矿也能起到一定的预选作用。余新文等[41]对四川某镁硅质磷矿进行了X射线分选试验,结果获得的精矿P2O5品位高达34.58%、P2O5回收率为80.52%、SiO2脱除率高达68.69%。

2)重介质分选法

重介质分选法是利用矿物之间密度、形状、粒度及其在不同介质(水、空气或其他相对密度较大的液体)中运动速率和方向的差异来实现分离的方法[42-44]。早在20世纪70年代,美国国际矿物化学公司(IMC)肥料公司即进行了高镁磷矿石的重介质分选试验研究,取得了预期效果。20世纪80年代末,我国也开展了重介质分选技术的推广,在湖北宜昌花果树磷矿建成了第一座磷矿重介质选矿厂,借助重介质旋流器,采用1段洗矿和1粗1精重介质选矿工艺流程处理以条带状构造为主的磷矿[42]。在重介质分选试验方面,李冬莲等[43]对宜昌某磷矿的研究结果表明,当分离密度为2.96 g/cm3时,精矿P2O5品位大于30%、MgO质量分数降至0.95%,分选指标较好。李宇新等[40]也对宜昌中低品位磷矿进行了重介质分选试验,针对-20+10 mm粒级矿石,经1段重介质分选工艺,获得的精矿产率约为60%、P2O5品位提升至26%、P2O5综合回收率高于78%。除宜昌花果树磷矿选矿厂外,宝石山矿业有限公司磷矿选矿厂和广远化工有限公司磷矿选矿厂也采用了重介质分选工艺。

3)浮选法

在磷矿分选方法中浮选法是相对成熟,且最为有效、应用最为广泛的方法[45]。根据磷矿石的矿物组成,磷矿分选常用的浮选工艺[45-46]主要有单一正浮选、单一反浮选、正反浮选、反正浮选以及双反浮选工艺。湖北大峪口、王集磷矿均采用单一正浮选工艺,以脂肪酸类捕收剂捕收磷矿物,以抑制剂同步抑制钙质和硅质脉石矿物,但该工艺存在一定局限性,即需要细磨矿石(磨矿细度为-200目质量分数>90%)、给矿浆升温(35~40 ℃)和高浓度药剂(碳酸钠用量为6~10 kg/t),分选成本高[39]。对于MgO含量较低的磷矿石,通过单一正浮选即可达到较佳的分选效果,而对于MgO或倍半氧化物含量较高的磷矿石,单一正浮选往往难以获得理想的分选指标[47]。单一反浮选工艺自20世纪90年代获得工业应用突破后,得到了较大程度的推广和应用。单一反浮选工艺主要是采用抑制剂抑制磷矿物、采用捕收剂对白云石、方解石等碳酸盐脉石矿物进行捕收的工艺。在此工艺中,高效碳酸盐矿物捕收剂的研发尤为重要。针对原矿P2O5品位为21.75%、MgO质量分数为6.57%的贵州某磷矿石的反浮选,刘亭等[48]开发了新型HSP-3捕收剂,结果获得的磷精矿的P2O5品位为34.93%、P2O5回收率为88.49%、MgO质量分数为0.61%。单一反浮选工艺常用于处理致密块状或条带状磷矿石,尤其适用于低硅质的碳酸盐型磷块岩的分选。随着对硅镁质混合型磷矿石的浮选分离需求的上升,正反浮选和反正浮选工艺得到了开发及推广。磷矿正反浮选和反正浮选工艺是通过分步脱除硅酸盐脉石矿物和碳酸盐脉石矿物而富集磷矿物的。葛英勇等[49]分别以新型捕收剂MG和SR作为正浮选和反浮选的捕收剂,采用正反浮选工艺处理了辽宁某低品位磷矿,闭路试验获得的磷精矿的P2O5品位提升至32%,P2O5回收率为89.63%,富集效果优异。值得注意的是,正反浮选过程中容易出现正浮选泡沫黏性大、药耗高、尾矿品位高等问题。黄齐茂等[50]针对原矿P2O5品位为17.09%、MgO质量分数为5.29%的湖北某硅钙质胶磷矿,采用反正浮选工艺进行试验,反浮选和正浮选均使用自制捕收剂,得到的精矿P2O5品位为29.03%、P2O5回收率为78.22%、MgO质量分数为0.71%。分选工艺是采用正反浮选工艺还是反正浮选工艺,主要取决于磷矿的硅质和镁质矿物含量。若原矿中碳酸盐矿物(镁质矿物)含量低、而硅酸盐矿物(硅质矿物)含量高时,则选用先正浮选后反浮选的流程,即先用正浮选工艺脱硅以大幅提高矿石品位,再用反浮选脱镁以获得合格精矿产品;若原矿中碳酸盐矿物含量较高,且碳酸盐矿物与胶磷矿伴生不严重时,则可采用反正浮选工艺[51]。双反浮选工艺符合浮少抑多的原则,较适用于中等品位硅钙质磷矿石的分选,该工艺的优点是分选效率高、药剂用量少[39]。陈明军等[52]以硫磷混酸为抑制剂、HM-02为脱镁捕收剂、WH-04为脱硅捕收剂对云南某硅钙质胶磷矿进行了双反浮选工艺流程试验,得到了P2O5品位为28.42%、MgO质量分数为1.08%、P2O5回收率高达87.95%的磷精矿指标。

综上所述,光电分选法和重介质分选法是目前中低品位磷矿石预先抛废的主要工艺,具有流程短、操作简单的优点,但要求含磷矿物和脉石矿物之间必须有较显著的可识别属性。浮选法对于矿物可识别属性要求不高,但是操作复杂,需考虑药剂和工艺的合理选择。光电分选法和重介质分选法获得的磷精矿品位一般都较低,常需结合浮选法再次进行分离富集。

2.2 钾盐

我国钾矿总储量丰富,但可利用钾资源不足20%,且品位低、质量差,开发成本高。根据钾盐存在形式的不同,可将我国钾盐矿分为钾石盐型、光卤石型、硫酸盐型和混合盐型等4类。钾盐分离技术与工艺是从钾盐矿石获得钾盐产品的关键,因此有必要进一步了解钾盐分离技术研究进展及其应用情况。钾盐矿石的可选性和加工利用特性与钾盐及脉石矿物的种类及含量有关,纵观前人研究工作可知,针对不同钾盐矿石类型已形成了相应的分离提纯技术,其中最主要的有机械富集和溶解结晶这两类方法[53]。机械富集法主要有浮选法、磁选法和重介质分选法等。浮选法是根据钾盐与其伴生矿物的成分和表面性质等的差异进行分离的方法,该法在钾盐分选中使用较多。溶解结晶法则是根据盐类矿物在不同温度下溶解性差异进行分离的方法。目前,可溶性钾盐分离提纯工艺较成熟,主要有冷分解-正浮选、冷分解-热溶结晶以及反浮选-冷结晶等工艺路线[54]。

1)钾石盐型钾盐分离技术

钾石盐型矿石大多产自地下固体钾盐矿床中,矿物成分以钾石盐为主(KCl质量分数>90%),主要伴生矿物有钠石盐、硬石膏,还含有少量石膏、泥质等[55]。钾石盐型矿石溶解度高,选矿工艺简单,选矿时只需将氯化钾与氯化钠等杂质分离即可,常采用浮选法、冷分解法和热(冷)溶结晶-浮选联合法进行选矿。余建荣等[56]针对以钾石盐矿为主的老挝龙湖矿区钾镁盐矿石开展了分选试验,研究发现,仅采用1次浮选即可得到KCl品位为27.28%的精矿,KCl回收率达95.88%。湛留意[57]为降低国外某固体钾石盐矿浮选药耗,提出了选前脱泥方案,并对脱泥溢流中的钾盐采用浮选法回收,得到的KCl回收率为85%~89%。另外,董晓铭等[58]在浮选或制盐前用磁电选方法分离黏土等其他矿物以初步提纯钾盐矿石,发现磁电选后再按现有常规加工工艺处理钾盐矿石比单纯使用浮选法或热溶结晶法更具优势。

2)光卤石型钾盐分离技术

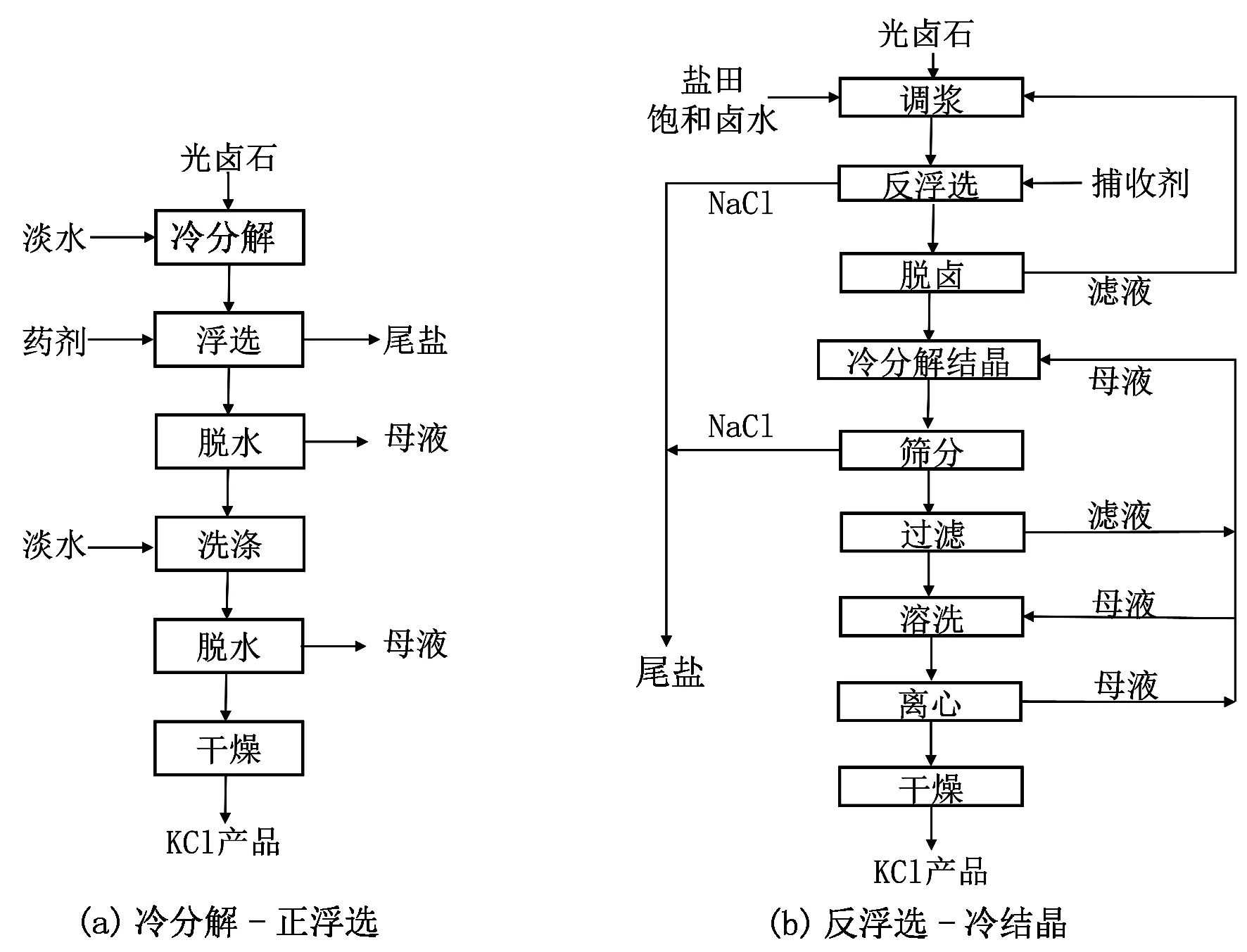

光卤石(KCl·MgCl2·6H2O)型钾盐在现代盐湖中较常见,以青海柴达木盆地盐湖中的光卤石和新疆罗布泊钾盐矿床中的光卤石最为典型。光卤石是由氯化钾和氯化镁组成的结晶水合物,大多采用卤水盐田滩晒工艺析出得到[59]。光卤石的选矿工艺流程较为复杂,主要需除去光卤石中的氯化镁和夹杂的氯化钠,获得钾石盐后再进一步加工得到钾盐。国外学者提出的冷分解-浮选工艺[60]是较早在国内得到应用的钾盐分选工艺,生产工艺原则流程如图5(a)所示,该工艺流程相对简单且在常温下进行,但该工艺存在KCl回收率偏低(40%~50%)、产品质量不高的问题。

在此基础上,学者提出了反浮选-冷结晶技术[61],从根本上提高了KCl分选效率。其基本原理是先溶解光卤石中夹杂的氯化钠等杂质,再通过反浮选去除氯化钠等杂质,使光卤石原料转化成高品位的低钠光卤石,低钠光卤石经冷分解结晶处理后便可得到钾盐[62]。该工艺适应性强、KCl回收率高,但工艺流程复杂。通过反浮选-冷结晶法获得的KCl品位可控制在90%以上,最高可达95%,KCl回收率可控制在60%左右。我国青海盐湖钾肥股份有限公司采用的反浮选-冷结晶工艺原则流程如图5(b)所示。

图5 光卤石型钾盐冷分解-正浮选和反浮选-冷结晶工艺流程[60-62]

3)硫酸盐型钾盐分离技术

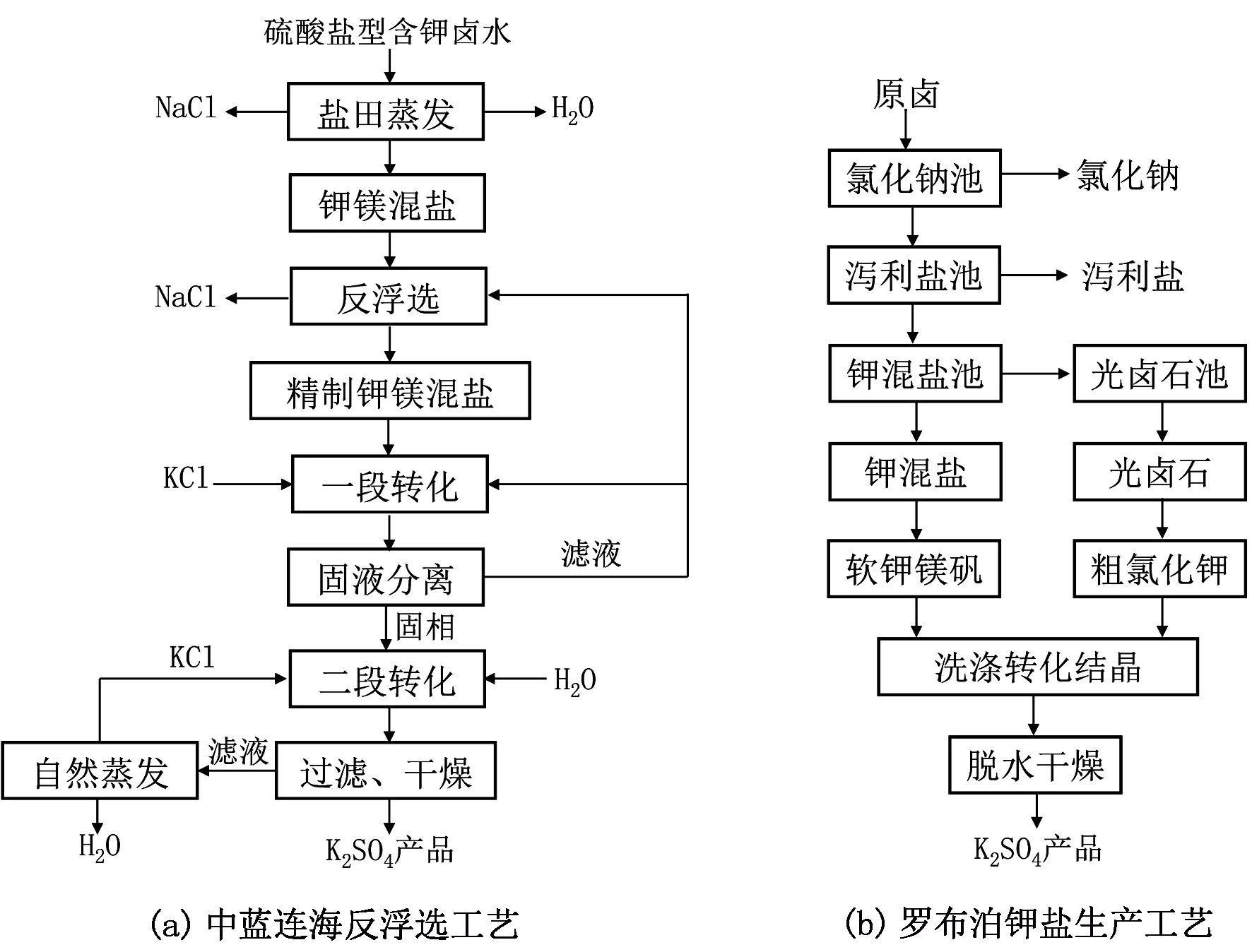

我国硫酸盐型钾盐资源在水溶性钾盐资源中占比非常高,为97%左右,以新疆罗布泊钾盐矿床中的硫酸盐型钾盐最为典型。矿床矿物组成中,以钙芒硝、石盐、杂卤石(K2SO4·MgSO4·2CaSO4·2H2O)等为主[63-64],几乎所有硫酸盐型钾盐矿床中均有杂卤石存在。学者们针对杂卤石提钾相关理论及方法进行了深入研究,并开展了大量溶浸试验。针对四川渠县农乐杂卤石矿,郝丽芳[65]利用溶浸剂来提取钾,通过正交试验对杂卤石盐浸过程进行了优化,结果表明,在常温、溶浸剂质量分数为5%、液固比为10∶1的条件下,得到的钾浸出率为86.69%。此外,我国化工部连云港设计研究院(现中蓝连海设计研究院有限公司)提出了利用硫酸盐型盐湖卤水生产硫酸钾的方法,工艺流程见图6(a),其主要过程为滩晒含钾卤水制得粗钾镁混盐矿,经磨碎、卤水调浆后进入反浮选流程脱除氯化钠,制得精制钾镁硫酸盐混矿,再经转化等制得硫酸钾产品[66]。图6(b)所示为国投新疆罗布泊钾盐有限责任公司针对硫酸盐型钾盐矿分选所选用的工艺流程[67],生产中使钾以光卤石和含钾混盐的形式分别析出,再进行后续的工艺处理,获得硫酸钾产品。

图6 硫酸盐型钾盐反浮选工艺和国投新疆罗布泊钾盐生产工艺流程[66-67]

4)混合型钾盐分离技术

混合型钾盐矿石一般由钾的硫酸盐及氯化物等组成,包括钾石盐、钾盐镁矾、无水钾镁矾和石盐等,常含杂卤石和硫镁矾等,以青海柴达木盆地东西台吉乃尔和大盐滩等盐湖中的钾盐最为典型[68-69]。以青海中信国安科技发展有限公司为例[70],在硫酸钾镁肥生产中,主要以“石盐+泻利盐+氯化钾”和“石盐+泻利盐+光卤石”析盐段的钾混盐为原料进行生产;采用的工艺路线为反浮选-分解转化法,即先采用选择性反浮选药剂脱除光卤石溶解产生的大部分氯化钠等杂质,剩余部分(氯化钠质量分数约5%、氯化钾质量分数约15%、泻利盐质量分数约50%)再通过复分解反应制备硫酸钾镁肥。

目前针对不同类型钾盐矿石有不同的分选工艺路线。钾石盐型钾盐矿石加工条件较好,处理工艺简单,适宜采用浮选法或溶解结晶法进行加工。与钾石盐型矿石相比,光卤石型钾盐矿石加工相对复杂,需提前脱除氯化镁和氯化钠等组分。相对于前两者,硫酸盐型钾盐矿石成分更加复杂,加工难度也更大,除采用常见的分离技术外,还需结合化学转化等方法。混合型钾盐矿石的分选一般采用由浮选法和溶解结晶法相结合的联合加工工艺。

2.3 石墨

通常石墨纯度越高,利用价值越高。而天然石墨一般与长石、石英、云母等脉石矿物共伴生,杂质质量分数高(如晶质石墨矿品位较低,仅为5%~10%)[71],难以被下游工艺直接利用。与隐晶质石墨相比,晶质石墨在可浮性、润滑性及膨胀率等方面均更优异,具有更高的经济价值[72-73],因此对晶质石墨矿分离技术进行研究具有十分重要的现实意义。目前,晶质石墨分离提纯工艺主要有湿法分离提纯工艺和火法分离提纯工艺[21,74]。

2.3.1 湿法分离提纯工艺

晶质石墨矿最常见的湿法分离提纯技术有浮选法、碱酸法、氢氟酸法和混酸法[75]。

1)浮选法

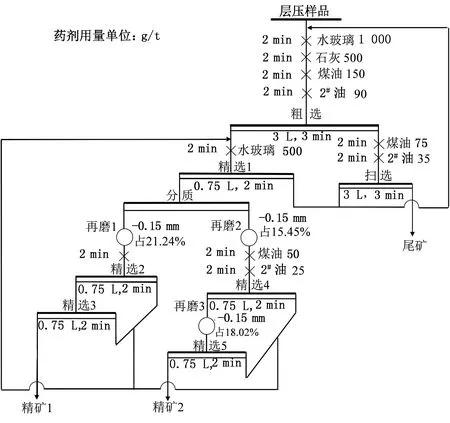

晶质石墨一般可分为鳞片状石墨和致密结晶状石墨两种,其中:致密结晶状石墨固定碳含量高,一般只需简单处理就能直接利用;而对于鳞片状石墨,固定碳含量越高、鳞片越大,其经济价值越高,因而需提前考虑对大鳞片石墨鳞片结构的保护[76-77]。对于石墨鳞片结构保护,现阶段的研究主要集中在对高效浮选工艺和磨矿设备的选择,选择的原则是“短流程、少再磨、快上浮”[74]。刘磊等[78]对比分析了常规工艺、球磨-分质分选工艺以及层压粉碎-分质分选工艺等在甘肃阿克塞晶质石墨矿分选中的应用效果,结果表明,采用层压粉碎-分质分选工艺获得的最终精矿产品(图7中精矿1与精矿2合并后的产品)固定碳质量分数为96.89%,且+0.15 mm粒级精矿固定碳质量分数最高,精矿大鳞片产率也最高。MA等[79]针对固定碳质量分数为11.15%的晶质石墨样品,分别采用高压辊磨机和搅拌磨为初碎设备,并采用纳米气泡浮选柱作为关键分离设备进行试验,结果表明,经高压辊磨机处理后获得的精矿产品固定碳质量分数较高,可达94.82%。

图7 层压粉碎-分质分选工艺流程[78]

由上述案例可知,高效粉碎方式的采用有助于保护石墨晶质结构,提高浮选效率。晶质石墨矿的浮选工艺成熟、设备简单、整体生产成本低,但针对鳞片结构中呈侵染状分布的杂质组分,浮选法难以发挥很好的分离作用,仍需考虑采用化学法、高温法等进一步处理。

2)碱酸法

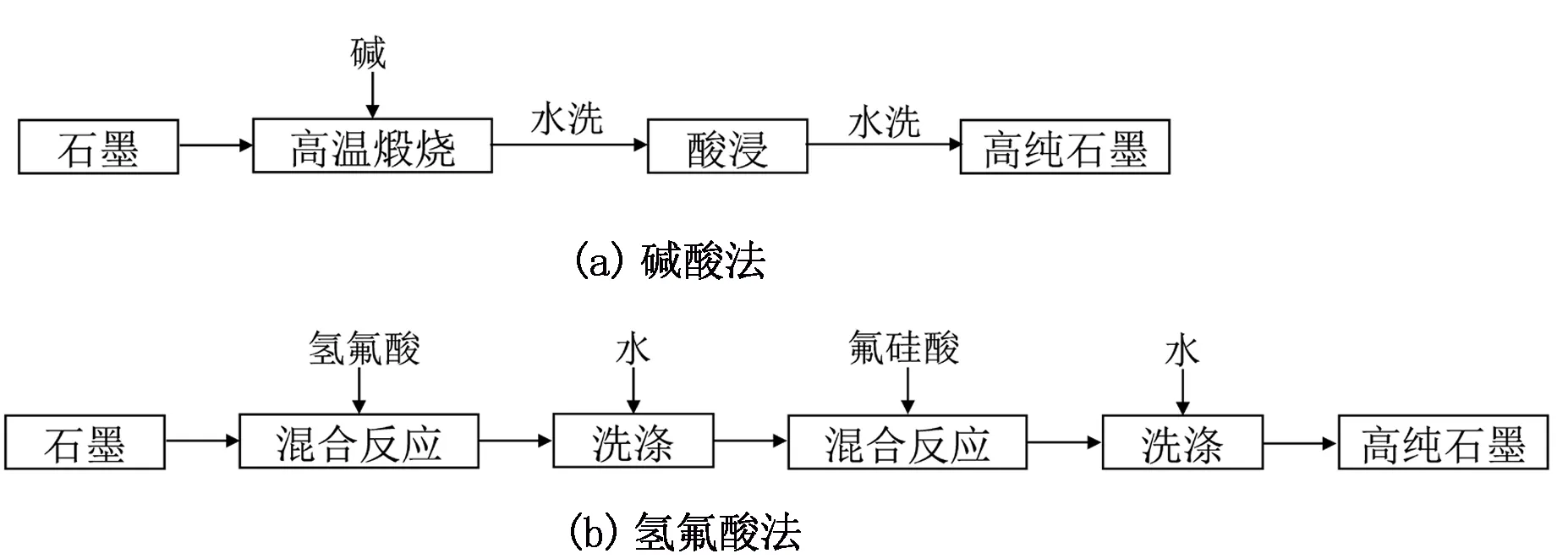

碱酸法可分为碱熔和酸浸两个过程[80]:先利用石墨的耐酸碱特性,将石墨样品和NaOH等碱按一定比例混合,经高温(>500 ℃)煅烧,石墨矿中部分杂质如CaO、MgO、Al2O3、Fe2O3、SiO2和铝硅酸盐等转化为不溶于水的沉淀物;再通过与适当浓度盐酸溶液反应,形成可溶性氯化物,最后经水洗除杂得到高纯石墨。碱酸法分离提纯石墨的典型工艺流程如图8(a)所示,此工艺在我国石墨工业生产中应用最为广泛。

谭旭升等[81]采用碱酸法处理内蒙古某石墨浮选精矿,探究了碱用量、焙烧条件、酸用量等对石墨提纯效果的影响,在最优条件下,获得的石墨精矿碳质量分数由84.32%提高至99.51%。刘玉海等[82]对碱酸法进行了一定程度的优化,提出了碱熔焙烧-水浸出-酸浸出的联合工艺,将黑龙江某细鳞片石墨矿的固定碳质量分数由95.89%提高至99.94%。虽然碱酸法的设备投资成本较低且易于实施,但该方法不仅耗时,还会产生严重的废水污染问题。

3)氢氟酸法、混酸法

氢氟酸法是利用液态氢氟酸溶解石墨中的硅酸盐、石英等杂质,生成挥发物或水溶性化合物,通过水洗除杂干燥,达到石墨提纯目的的方法。氢氟酸法提纯石墨的工艺流程如图8(b)所示。由于氢氟酸有剧毒,对环境污染大,一般可考虑与盐酸、硝酸、硫酸等混合使用。与单一氢氟酸法相比,混酸法减少了酸用量,一定程度上降低了对环境的危害。在工业生产中,常用的混酸有HF+H2SO4、HF+HCl、HF+HCl+H2SO4等,采用这些混酸提纯石墨可以得到碳质量分数高于99.9%的高纯石墨[83-84]。

图8 碱酸法和氢氟酸法提纯石墨工艺流程[21]

2.3.2 火法分离提纯工艺

晶质石墨矿最常见的火法分离提纯工艺主要有氯化焙烧法和高温法[21,85]。

1)氯化焙烧法

氯化焙烧法是先向石墨粉中加入一定量的还原剂,在持续高温(>1 000 ℃)下,石墨中杂质分解为CaO、MgO、Al2O3、Fe2O3、SiO2等;然后持续通入氯气,使氧化物与氯气反应生成气态或低熔沸点的氯化物;再经高温焙烧气化逸出,达到石墨提纯目的。该方法的提纯效率高,但设备复杂、成本高,且易产生难处理的有毒气体[85-86]。

2)高温法

高温法是利用石墨的熔沸点远高于硅酸盐类矿物熔沸点的特点,通过加温和通入惰性气体,当温度达到3 000 ℃时,石墨中的杂质大部分气化排出,最终可得到纯度在99.99%以上的高纯石墨,该高纯石墨产品主要应用于航天航空、核工程、国防等领域。SHEN等[87]通过3 000 ℃的高温净化和卤素气体净化方法,提高了晶质石墨的纯度,使其达到了在特殊领域应用的纯度要求。在工业应用方面,黑龙江鸡西浩市新能源材料有限公司采用电炉高温法,在3 100 ℃下进行石墨提纯,该技术已达国际先进水平。

综上所述,在石墨的湿法分离技术中,借助对浮选工艺流程的优化,能最大程度地保证大鳞片石墨的经济价值,但石墨精矿品位不高;碱酸法、氢氟酸法等湿法工艺运用了强酸或强碱,虽然能得到纯度较高的石墨,但废水处理难度大;火法分离技术能够获得超高纯度的石墨产品,但其中的氯化焙烧法易造成设备腐蚀,高温法则存在能耗大、对设备要求极高的问题。

2.4 萤石矿

随着我国科技和经济的快速发展,对萤石的需求量也越来越大。虽然我国萤石资源储量较大,但易选的单一型萤石矿储量小,而难选的共伴生型萤石矿储量大,为满足经济发展对于萤石矿的大量需求,共伴生型萤石矿的高效开发利用成为当务之急[88]。常见萤石矿分离技术主要有手选法、重介质分选法、电选法、浮选法等[89]。萤石矿的可选性和加工利用特性与其脉石矿物的性质有关,脉石矿物种类、含量不同,萤石矿的物理化学性质也因此存在较大差异[88]。根据萤石矿中脉石矿物的不同,可将萤石矿分为重晶石型、石英型、方解石型和多金属伴生型等4类,后文对萤石矿分离技术进展进行了分类论述。

1)重晶石型萤石矿分离技术

重晶石型萤石矿中重晶石质量分数一般为10%~40%,常伴生有黄铁矿、方铅矿等硫化矿和少量方解石。针对重晶石型萤石矿的分离富集,大量研究工作主要集中于萤石与重晶石的浮选分离。重晶石型萤石矿浮选分离工艺主要有两类:第一类是优先浮选工艺,即抑制重晶石得到合格的萤石精矿或抑制萤石得到合格的重晶石精矿;第二类是将萤石和重晶石混合浮选的工艺,即基于重晶石与萤石具有的相近可浮性,优先混合浮出萤石和重晶石,再进行后续分离的工艺[90-92]。

在优先浮选过程中,高选择性的浮选药剂可以提高萤石与重晶石的分离效果。袁华玮等[93]以Al2(SO4)3为重晶石抑制剂,采用抑重晶石浮萤石的优先浮选工艺流程,分别获得CaF2品位达96.13%和BaSO4品位达87.65%的萤石精矿与重晶石精矿,二者的回收率分别为88.74%和97.78%,分选指标优异。池冬瑞等[94]对新型重晶石抑制剂和萤石捕收剂等进行了探索,提出了以改性水玻璃和EM-326F为重晶石抑制剂、EM-2为萤石捕收剂的优先浮选萤石方案,获得了CaF2品位达98.51%、CaF2回收率为86.24%的萤石精矿指标。在混合浮选过程中,刘方华[95]针对四川某萤石-重晶石共生矿(CaF2品位为28.23%、BaSO4品位为54.11%)的浮选分离,提出以油酸钠作为萤石与重晶石的混合浮选捕收剂,混浮后再分选萤石和重晶石,闭路试验得到的萤石精矿CaF2品位和回收率分别为96.91%和85.69%、重晶石精矿BaSO4品位和回收率分别为92.16%和79.23%。

2)石英型萤石矿分离技术

石英型萤石矿在我国萤石矿产资源中占比较大,矿体中主要脉石矿物是石英,还常含少量的硫化物或重晶石等。在实际浮选过程中,通常采用脂肪酸作为萤石捕收剂、水玻璃作为石英抑制剂,并采用粗精矿再磨再选工艺进行分选[90]。脂肪酸类捕收剂是目前应用最广的萤石浮选捕收剂,但其在低温甚至常温下水溶性和分散性均较差,常常造成萤石浮选精矿CaF2回收率和品位不高的问题。针对石英型萤石矿的分离提纯,现阶段主要侧重于研发性能更加优异的新型耐低温萤石捕收剂。陈浩等[96]选用石油磺酸钠作为捕收剂浮选石英型萤石矿,在矿浆温度仅为5 ℃时,采用1次粗选6次精选的工艺流程进行闭路试验,得到的萤石精矿的CaF2品位和回收率分别为98.57%和75.02%。谭欣等[97]采用耐低温的改性脂肪酸类BK410B捕收剂,对内蒙古某高含泥石英型萤石矿进行了选矿工艺优化试验,结果表明,新型捕收剂的使用可保证在矿浆温度为23 ℃时得到CaF2品位和回收率分别为97.68%和95.72%的萤石精矿指标。

3)方解石型萤石矿分离技术

方解石型萤石矿中方解石质量分数在30%以上,还常含少量石英和铅锌矿等。萤石和方解石在自然界普遍共生,不仅表面性质相似且均为可溶性盐类矿物,使得二者的浮选分离十分困难。因此,研发选择性好的捕收剂和抑制剂是提高萤石和方解石分离效果的关键。JIANG等[98]研究发现,在不使用任何抑制剂的情况下,采用苯异羟肟酸(BHA)作为捕收剂即可选择性地分离萤石和方解石;其机理是萤石表面具有更高的活性位点密度,且钙离子活性更高,更有利于BHA在萤石表面的选择性吸附。此外,金属离子与捕收剂的配合使用往往能取得更好的分选效果。例如,李颖颖等[99]对比分析了经镧系金属离子活化过的苯甲羟肟酸与未活化苯甲羟肟酸的作用效果,认为镧系金属离子增加了捕收剂的吸附位点,使捕收剂在萤石表面的选择性吸附作用增强,使用前者获得的萤石精矿的CaF2品位和回收率分别比使用后者提高了约26%和50%。

4)多金属共伴生型萤石矿分离技术

多金属共伴生型萤石矿矿床成因更复杂,矿床中萤石与石英大量充填于碎裂带中,常见的伴生金属矿物主要有方铅矿、闪锌矿、白钨矿、氟碳铈矿、独居石等[100]。目前,新型浮选工艺、浮选药剂或组合药剂的研究与开发在该类萤石矿浮选分离中具有广阔的市场前景。

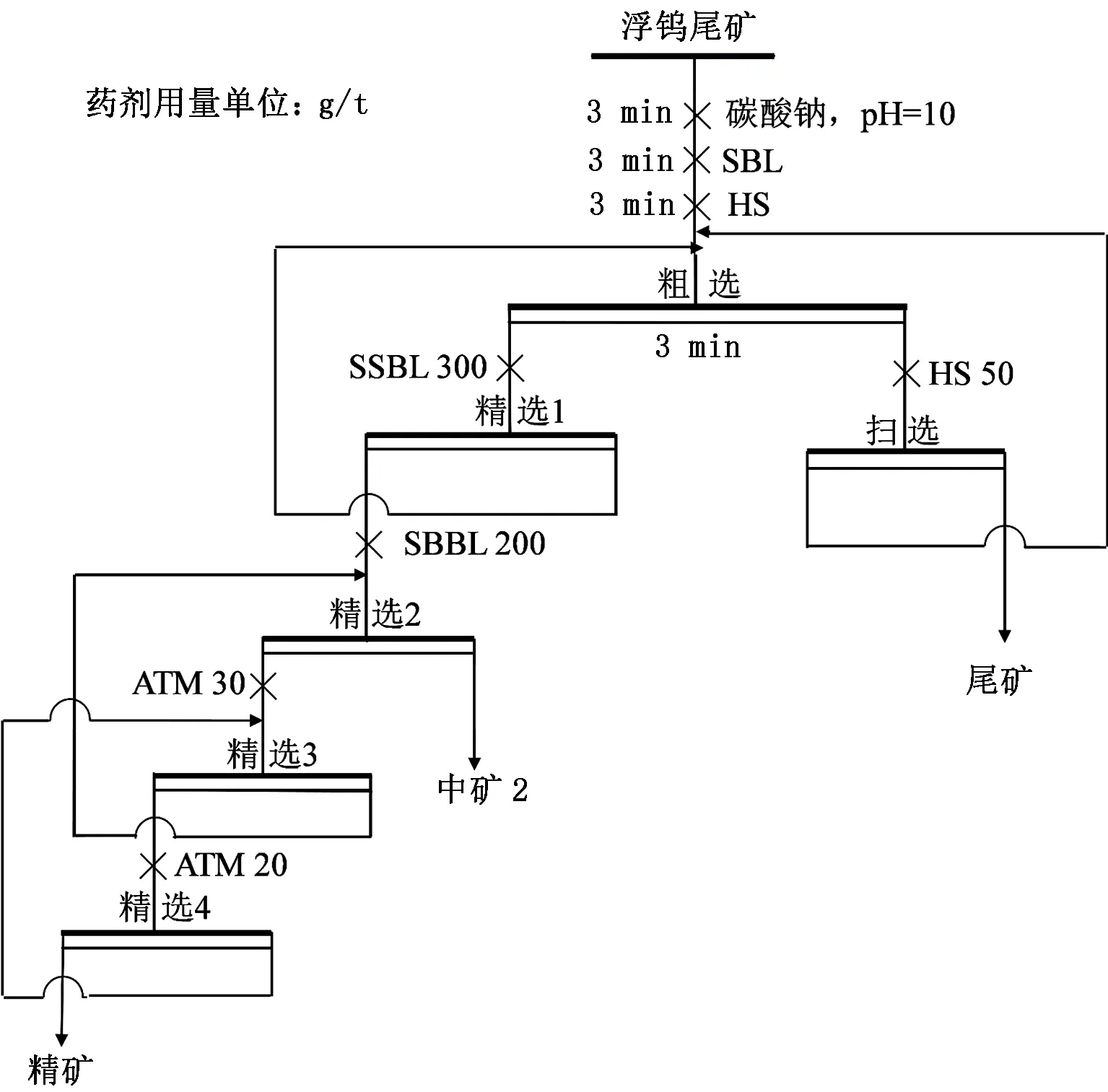

凌石生等[101]采用高梯度磁选-脱泥-浮选新工艺处理湖南某多金属矿以回收其中的萤石,结果表明,先通过磁选脱除钙铝榴石/钙铁榴石、绿泥石、绿帘石等弱磁性矿物,再通过旋流器脱泥和通过高压擦洗脱除部分残留药剂,可为下一步浮选萤石提供有利条件,最终获得的萤石精矿的CaF2品位和回收率分别为95.03%和70.11%。冯青舒等[102]对湖南某钨多金属矿进行了浮选试验研究,针对浮钨尾矿采用改性油酸(HS)作为捕收剂,螯合羧酸盐(ATM)、水玻璃(SBL)和酸化水玻璃(SSBL)作为抑制剂,通过1粗1扫4精的工艺流程(见图9)闭路试验,获得了CaF2品位和回收率分别为96.39%和62.65%的萤石精矿指标。

图9 湖南某钨多金属矿浮钨尾矿回收萤石工艺流程[102]

3 结语与展望

a.磷资源是我国的优势矿产,也是保障我国粮食安全不可替代的矿产资源。磷矿石分离富集技术的发展,对缓解现阶段我国磷资源开发与利用之间的矛盾具有十分重要的意义。磷灰石与脉石矿物间的密度差较小,加上嵌布粒度越来越细,故重介质分选法分选难度也越来越大。光电分选技术在磷矿石预选抛尾中的应用十分成功,一定程度上降低了分选能耗,但处理量和粒度问题仍是阻碍其推广的最大障碍。浮选法仍是目前磷矿选矿中最有效的方法,因此开发新型绿色高效的磷矿浮选药剂必将继续成为磷矿分选的研究热点。

b.钾盐分选技术与工艺是从钾盐矿石获得钾盐产品的关键,进一步了解钾盐分选技术研究进展及其应用情况意义重大。在我国的各类钾盐矿石中,钾石盐型钾盐的物相组成相对简单,分选技术以浮选法为主。除钾石盐型钾盐外,其他类型钾盐矿石的物相组成比较复杂,分选技术与工艺相对较繁琐,常需将浮选法与溶解-结晶法相结合,其产品质量和回收率较高,应用前景广阔。

c.石墨作为我国重要的战略性非金属矿产资源,在现代工业及战略性新兴产业发展中发挥着不可替代的作用,未来对其需求将呈快速增长趋势。我国天然石墨资源禀赋不佳,加工获得的石墨产品纯度直接影响着下游的精深加工。天然石墨矿采用浮选工艺提纯成本最低,但往往无法得到高品位石墨精矿;碱酸法、氯化焙烧法等虽可得到高品位石墨,但对设备要求高,且易造成环境污染;相比而言高温法提纯效果最佳,但应用范围十分有限。

d.受限于选矿技术、生产成本和深加工等的劣势,我国在全球萤石产业战略竞争中的影响力较弱,因此推动萤石分选技术的进步迫在眉睫。就分离方法而言,由于萤石与其常见伴生矿物密度差别不大、磁性都很弱、电位差也十分相近,因而采用重介质分选、磁选、电选等均难获得优异的分离效果。浮选法对于细粒萤石矿而言是最有效的分选方法,是萤石分选研究的重点和热点,而开发具有高选择性的新型、高效、绿色的萤石浮选药剂,有望成为取得萤石分离技术突破的最有效途径。

综上所述,我国非金属产业的现状是基于战略性非金属矿产资源的先进产业自主核心技术不足,分离提纯后的产品大多服务于传统的中低端市场。战略性非金属矿产名录的确定,有助于在开发利用非金属矿产资源的同时更好地保护该类资源,并不断推进该类资源分离技术的创新。因此开展战略性非金属矿产资源高效分离技术的研究,是非金属产业战略性发展的重要技术保障,是非金属产业的优先发展方向。