变电站倒闸操作机器人的探索及应用

2022-11-22戚中译郭建峰

戚中译,郭建峰

(国网浙江省电力有限公司嘉兴供电公司,浙江 嘉兴 314000)

倒闸操作是变电站的核心工作,是电力系统必不可少的作业环节,必须遵守操作票制度、监护制度,严格按照操作流程执行。传统倒闸作业以及巡检业务主要以人为运维为主,按规定通常需两人一组前往变电站进行倒闸作业。随着信息化水平提高,电网规模扩大,运检业务量与日俱增,变电站倒闸操作机器人应运而生。

1 变电站倒闸操作的突出问题

1.1 人占比降低,缺员情况显著

Q/GDW 1799.1—2013《国家电网公司电力安全工作规程(变电部分)》规定:倒闸操作需有监护人和操作人同时在场[2],每项操作须进行严格审核、检查、纠正、确认,要求精神状态、情绪正常不受影响。要求操作人员素质高,责任心强,因此人员筛选十分严格。随着操作频次增加,人占比降低,缺员成为共性问题。

1.2 安全风险凸显

为保证供电服务优质,停送电须按计划进行[3-4]。通常一组倒闸作业人员对应多个变电站,根据电网的接线方式调整,导致出现一组人员对应多个变电站的同时操作,人员疲劳操作,安全风险随之增加。

1.3 操作效率低,操作成本高

据统计,多数变电站通常建设在远离市区,人际相对较少的地区。多数倒闸作业操作时常通常在0.5 h左右,而驱车前往变电站往返多达2 h。导致操作效率低,用车成本增加。

2 变电站倒闸操作机器人的应用技术

深度相机标定技术是本机器人核心技术。该技术关联机械臂坐标、相机坐标2个坐标系。

相机坐标系以摄像机为自身中心,衡量测量目标位置。该标系以摄像机的光心作为原点O,通过成像平面确定X、Y轴,光轴方向为Z轴,垂直XOY平面。

机械臂坐标系:X轴平行地面,Y轴与地面垂直,Z轴垂直于X轴与Y轴,俯仰角为绕X轴旋转角度,偏转角为绕Y轴旋转角度。

通过计算出变换矩阵,使得所有通过深度相机获得的目标的三维坐标可以转换到机械臂坐标系当中使用,从而联立被操作目标和机械臂运动之间的关系。

3 变电站倒闸操作机器人的系统构架

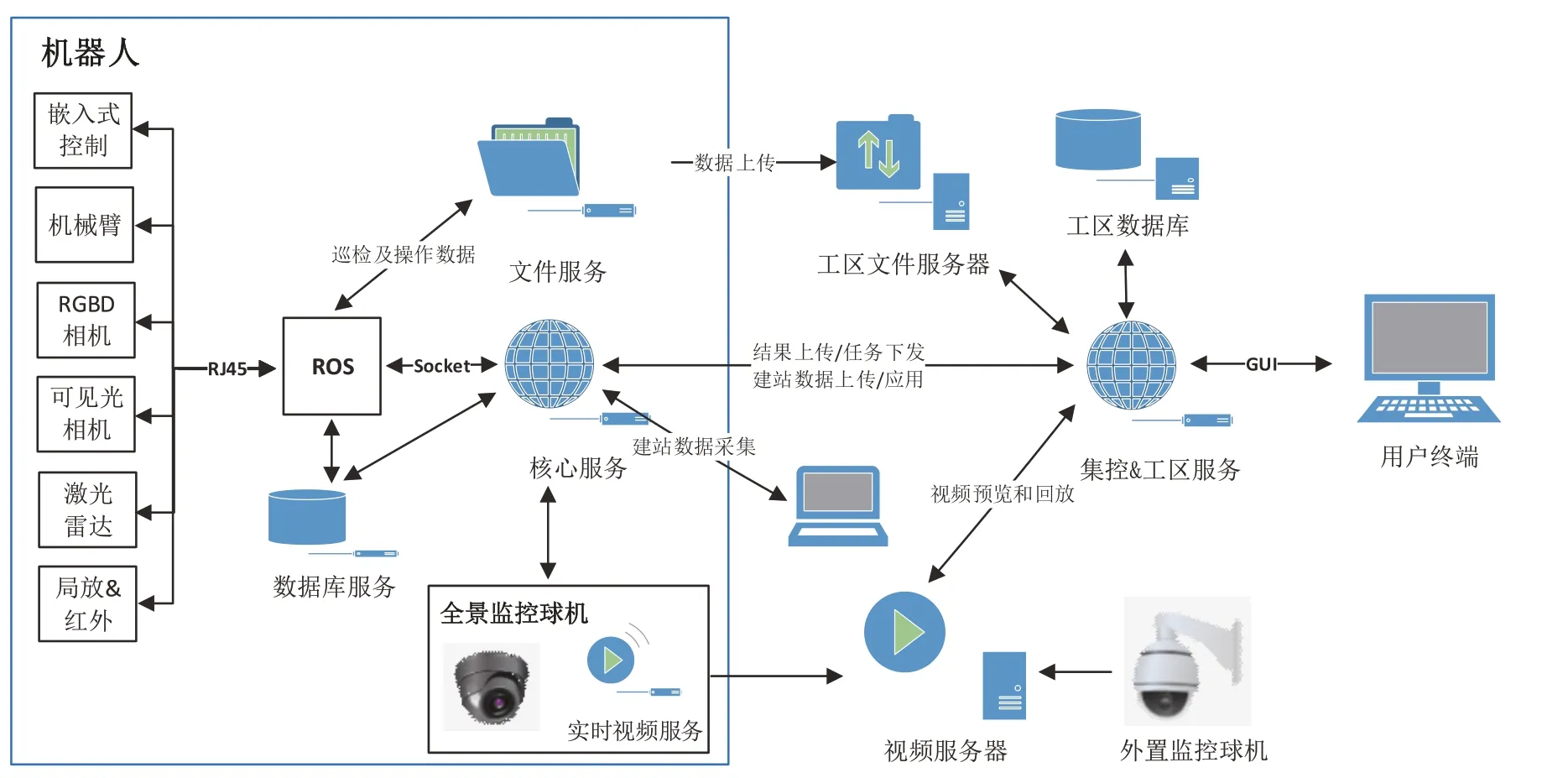

如图1所示,变电站倒闸操作机器人的整体架构包含机器人本体和集控中心&工区服务器2部分。带电操作机器人本体和集控中心&工区服务器通过无线和有线网络建立连接。用户通过集控中心&工区提供的用户界面远程查看站所环境和机器人状态数据,以及下发巡检和操作指令等,而机器人本体接收到巡检和操作指令后执行相应的柜体状态识别或者倒闸目标操作。

图1 系统架构图

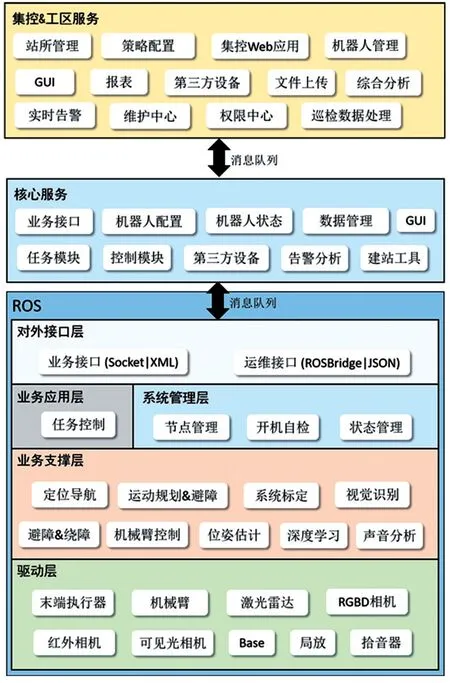

如图2所示,变电站倒闸操作机机器人主要包括集控&工区服务、核心服务和ROS三部分。

图2 系统模块图

集控&工区服务:提供用户操作界面,对所有接入站所和机器人进行统一管理和控制,并提供巡检数据综合处理与分析、实时告警、报表导出、权限配置等功能。

核心服务:提供机器人端的访问和控制界面,可以实现参数配置、任务管理、建站工具、告警分析等功能,也是机器人底层与集控中心&工区之间信令和数据传输的桥梁。

ROS:由业务应用层、对外接口层、业务支撑层、系统管理层、驱动层组成。对外接口层对外提供业务接口和运维接口,实现业务和运维相关的远程访问和控制功能。业务应用层实现任务管理及控制效果。系统管理层功能包括ROS节点管理(心跳、自动唤起等)、机器人开机自检以及机器人状态切换等功能。业务支撑层是核心算法的实现层,包括建图、定位导航、深度学习、视觉识别、运动规划及避障、噪音分析等功能。驱动层则对机器人本体搭载的硬件接口进行抽象,实现数据获取和控制功能。

4 操作机器人的硬件设计

如图3所示,机器人整体由3部分构成:六轴机械臂,手车地刀浮动平台、带激光定位及避障功能的底盘。并涵盖以下设备。

图3 操作机器人实物图

可见光相机:放置在机械臂末端平台上,用于巡检过程的表计读数识别。

全景监控球机:吊装在天花板上,对机器人操作和运行过程进行监控和录像。在测点操作过程中,全景监控球机对关联测点进行抓图,并调用视觉节点进行状态识别,实现测点操作的视觉闭环。

深度相机:获取深度信息,用于估计操作目标位置,从而引导机械臂进行特定操作。机器人上配置两个深度相机,其中一个安装在机械臂末端,另一个安装在手车地刀浮动平台。深度相机抓取的可见光照片也用于操作测点的位置定位。

导航激光雷达:安装在机器人前端,用于SLAM,对配电房环境进行点云扫描,建立环境地图,并实现机器人定位与导航。

避障激光雷达:安装在机器人后端,用于行走时避障,避免超声波避障存在的盲区和误报问题。

IMU:用于支撑机器人绕障功能。

六轴机械臂:加装末端执行器,用于完成机器人目标操作功能。

红外相机:放置在机械臂末端平台上,用于巡检时对柜体目标进行测温。

局放检测仪:放置在机械臂末端平台上,用于巡检时检测柜体内部局部放电强度的传感器。

5 应用情况及效果

目前操作机器人已实现7项操作任务,具体如表1所示。操作机器人从运行改到线路检修或者从线路检修改到运行的整个操作流程,总耗时约为20 min作为试运行最早开始的一批变电站,至今已持续无故障运行2万多h。

表1 操作机器人已实现操作任务

6 结束语

本文对变电站倒闸操作机器人的技术进行了探索,实现了对变电站开关室倒闸状态的切换操作,以及变电站开关柜的各状态展示、目标识别、故障智能诊断及综合分析,有效解决人工操作风险,降低操作成本,并完成了实际应用,具有一定的借鉴意义。