机械臂关节结构改进与优化①

2022-11-22韩守振柳洪芳柳洪德

韩守振 , 柳洪芳, 柳洪德

(1.哈工大机器人创新中心,黑龙江 哈尔滨 150080;2.黑龙江农垦科学院测试化验中心,黑龙江 佳木斯 154007;3.约翰迪尔(中国)投资限公司,北京 100600)

0 引 言

随着信息化、自动化技术的不断发展,机械臂成为一种高效可靠的自动化装置[1],作为机器人执行机构的重要环节,间接影响机器人的操作能力的执行范围和控制能力精度,机械臂主要应用领域有焊接、装配、检测、搬运装箱、码盘分拣抓取等;近几年,机械臂凭借其在复杂空间环境下高效可靠地执行一系列高难度在轨任务的能力,在人类太空任务执行、核辐射区域、特殊工作环境等发挥着越来越重要的作用。

关节是机械臂位姿控制的执行单元,为机械臂系统的核心部件。机械臂的伸缩、旋转和升降等由各关节相互作用来完成。关节的旋转决定了安装在机械臂末端作用器在的位置、速度和加速度,关节的结构控制精度直接决定了机械臂系统的任务完成能力。

因此,为了满足机械臂各种性能指标,在机械臂关节结构设计中,通常需要对机械臂关节重量、结构布局、模块化方面等几个优化目标综合考虑,使机械臂的轨迹规划达到整体最优的效果;为使机械臂能够长期无故障并完成工作任务,对其可靠性提出了很高要求,而关节整体结构的可靠性又是保证整个机械臂系统安全运行的关键。因此,对于关节结构的研究具有重要的意义[2]。

1 国内外机械臂及关节研究现状

2001年4月,进入太空的加拿大MDA公司研制的加拿大臂2[3],是目前世界上较先进的空间机械臂之一,它包括活动基座系统MBS、空间站遥控机械臂SSRMS和专用灵巧机械手SPDM三个部分。其中我们最熟悉的是空间站遥控机械臂(SSRMS),它长17.6米,直径0.35米,重量达1497千克,可在太空移动116吨重的载荷;无固定安装点,可以像“尺蠖”一样在国际空间站上移动,还可以在移动平台系统上机动。可以到达国际空间站上所需位置;拥有7自由度,其中肘部1个,肩部和腕部各3个;各关节可以旋转270度;外壳材料为19层高强度碳纤维;配备4个相机,肘部两侧各1个,2个末端效应器上各1个;配置运动传感器,有触觉,具备避撞功能。

加拿大臂2操作系统如图1所示,捕获天鹅座飞船如图2所示。

2021年4月29日, 我国天宫空间站天和核心舱从海南文昌航天发射中心成功发射入轨,标志着我国空间站工程进入任务实施阶段,载人航天空间站时代的大幕已开启[4]。天宫空间站分别在天和核心舱和问天实验舱配置大小两个机械臂来完成相应的在轨操作任务, 大机械臂实现大范围转移和大负载操作, 小机械臂实现高精度操作[5]。大小机械臂可通过在轨级联组合使用, 提升操作范围和精确度, 相较国际空间站主要采用单一机械臂进行在轨操作的设计, 具有更大的任务灵活性。

位于中国空间站核心舱小柱段上的空间站机械臂,采用模块化方法研制了可重构空间机械臂,由6个相同的模块化关节组成。为我国首个具有七个自由度的机械臂。中国空间机械臂三维模型简图如图3所示,捕获悬停飞行器如图4所示,该机械臂工作时最长长度可达18米左右、直径约4米左右,可以在太空抓取物体,方便设备的对接、安装、变轨、分离等操作;具备舱体爬行功能,并实现舱外状态监视;当机械臂转位实验舱时,可开展空间站建造任务。此外,机械臂可捕获来访悬停飞行器、转移货运飞船载荷、进行空间站舱表状态检查、辅助航天员出舱活动,并可与实验舱实现机械臂级联组合。是我国目前智能程度最高、规模与技术难度最大、系统最复杂的空间智能制造系统。目前的机械臂性能参数对比,如表1所示。

表1 国内外机械臂性能对比

金立[6]等对机器人关节核心零部件进行分析,提出一体化关节的设计方法以及零部件设计选型经验。侯鹏飞[7]等研制了一种新型关节力矩传感器,以实现机械臂的主动柔顺控制。邝江华[8]等通过机器人机械构型设计和动力学特性仿真与分析为多分裂输电线路四轮驱动机器人物理样机开发及其智能控制器的设计奠定了坚实的理论基础。陈龙凯[9]等提出一种新的可变刚度机械臂关节,该关节通过自身结构的改变来实现变刚度。

综合上述研究,目前应用于航天领域的空间机械臂,在满足位置、姿态、承载能力等性能条件下,追求轻量化,加拿大臂2,部分零件采用19 层高强度碳纤维,既能满足高强度要求,又减轻了重量。在针对关节部件模块化设计研究方面,做到简化结构、减少零部件数量、降低关节重量等。

2 机械臂和关节主要组成

所述的7自由度机械臂主要由基座、关节外壳连接脖、关节、终端盖、过度脖、端盖等主要部分组成,机械臂简图如图5所示,各个组件通过关节和关节外壳连接脖连接。

关节是机械臂实现各种运动的直接执行部件,关节中的电机本体、位置传感器、主控芯片、控制算法等,其中电机本体、位置传感器、主控芯片为硬件设计,决定了机械臂的任务执行能力、控制精度、运动平稳性和安全性。所述机械臂关节主要由电机、电机轴、电机外壳、谐波减速器、轴承、电机外壳盖、传感器装配、线套管、制动盘、限位块、磁环及支架、电磁铁、电路等主要部分组成,关节简图如图6所示。关节现阶段设计常含有谐波减速器模块化结构,谐波减速器具有重量轻、减速比大等特点,可以提高整体关节输出扭矩,从而大提高负载自重比。

3 关节RA系列专用轴承的设计

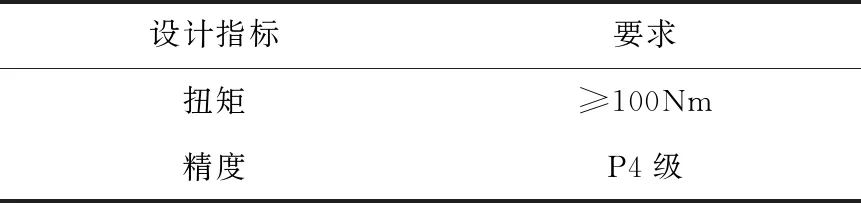

RA系列交叉滚子轴承是将RB型内、外环厚度减小到极限的紧凑型。属于外圈分割、超薄型。适合于需要重量轻、紧凑设计的部位。且通过结构改进优化可以应用于机器人和机械手旋转部位,针对基于RA系列交叉滚子轴承原理的关节专用轴承进行设计。根据RA系列专用轴承的设计目的,它除了需要具有重量轻、承载能力强等要求,还要有较好的结构合理性,尺寸满足与模块化关节中谐波减速器、连接脖等相邻零件机械尺寸的配合。文中Ra系列专用轴承的设计指标如表2所示。

表2 RA系列专用轴承的设计指标

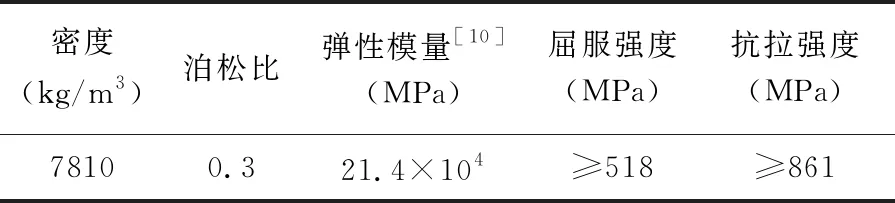

GCr15SiMn是最重要的特种钢之一,具有高的抗压强度与疲劳极限,高硬度,高耐磨性及一定韧性,淬透性好等优点,其耐磨性和淬透性比GCr15高,是制造交叉滚子轴承的理想材料。GCr15SiMn力学性能指标如表3所示,GCr15SiMn其他元素成分如表4所示。

表3 GCr15SiMn力学性能指标

表4 GCr15SiMn其他元素成分[11]

机械臂关节采用模块化设计理念,内部结构如图7所示。RA系列交叉滚子专用轴承内环固定到电机外壳和谐波减速器刚轮上,通过锁紧螺栓与之连接,外环与关节外壳配合连接。

新设计的交叉滚子专用轴承采用内环、外环、滚子的传统结构设计,并配有减重槽,既能满足使用功能要求,又能保证质量轻;根据轴承自身结构,并考虑配合零件尺寸与精度要求,设计与关节外壳、电机外壳、谐波减速器刚轮止口配合与螺栓连接,交叉滚子专用轴承组件模型如图8所示。设计采用直径4mm滚子,Cr=10.59kN,Cor=16kN满足使用要求。

4 关节改进前后对比分析

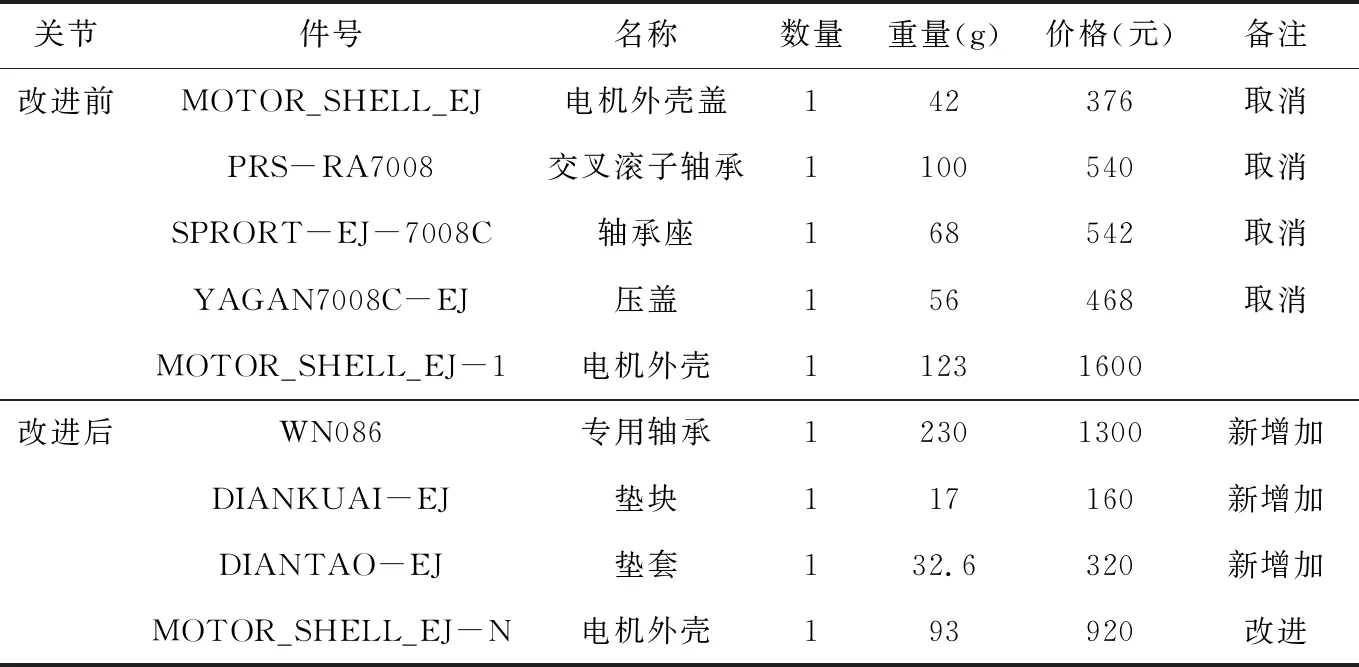

关节改进前后,其结构简图见上图6和图7所示,关节改进后零件数量减少1、单关节重量约减轻14.6克、成本降低约826元。改进前后零件分析表如表5所示。由于关节改进后,结构紧凑,由于关节外壳连接脖,涉及专业磨具,本次关节改进为满足通用原来关节外壳连接脖,整体机械臂外形尺寸保持不变,额外增加了上图7中零件16垫块和零件18垫套。下一步,可以对关节外壳连接脖优化改进,改进后的关节将取消零件16垫块和18垫套,关节重量将减轻约50克,使改进后关节结构更紧凑和合理。

表5 改进前后零件分析表

5 结 语

通过对国内外机械臂及关节了解和分析,本文概括性地介绍了机械臂整体结构,并对机械臂关节改进优化后,零件数量减少1,单关节重量约减轻14.6克,单关节成本降低约826元,7自由度机械臂整体成本约降低5782元。下一步,将进行关节外壳连接脖,采用碳纤维材料改进实验工作,还将在外形结构优化、结构重量减轻等方面进一步完善及提高。