桥梁深水承台施工围堰方案设计与施工监测问题分析

2022-11-22胡铁山党高峰占扬帆

胡铁山,党高峰,占扬帆

(湖北省交通规划设计院股份有限公司,湖北 武汉 430051)

1 工程概况

广东佛山平原地区某高速公路,按照设计速度100km/h,路基宽33.5m的六车道高速公路技术标准建设,其跨越顺德水道特大桥上部结构采用115+200+115m预应力混凝土刚构连续梁桥,其中28#、29#墩为水中主墩,各设18根直径2.5m钻孔灌注桩,承台结构尺寸为37×15.5×5m,承台底面标高-9.0m,两主墩处河床面设计标高分别为-11.0m、-6.0m,本文选取最深的28#墩进行分析。

根据水利部门资料,桥位处全断面平均流速为0.988m/s,多年平均水位为1.59m。每年10月~次年3月为非汛期,其中11月~次年1月多年平均水位均处于低水位。结合水位计算,28#墩承台围堰施工水位取+4.5m,施工时间为11月~次年1月。

根据地勘资料,28#墩位处覆盖层依次为粉砂、粉质黏土、中砂、圆砾,各层厚度分别为8.675m、2.95m、6.6m、16.23m。

本项目承台施工围堰基础条件如下:

(1)受桥墩承台影响,围堰平面尺寸较大,考虑河流断面被压缩后的河水作用,对围堰结构的强度、刚度及稳定性提出了更高的要求;

(2)施工水头差不大,最大为10.0m;

(3)水流速度不大;

(4)桥墩处高透水性的粉砂层不厚,仅8.675m,围堰设计考虑底部一般止水措施即可;

(5)工期紧,需在一个非汛期3个月内完成施工。

2 围堰设计

2.1 设计原则

(1)以“安全可靠、技术先进、经济合理、方便回收”为总原则;

(2)围堰的整体净空不仅要大于承台结构本身,还要满足施工操作需求;

(3)尽可能选用本身结构尺寸小,强度及刚度大的构件,有效降低结构空间占比,减小围堰整体尺寸,能提供更大的施工操作空间;

(4)围堰高度应考虑雍水高、波浪高等影响,并适当增设安全高度;

(5)在安全的前提下,以经济为导向,合理减少材料用量,尽可能降低围堰的造价成本。

2.2 型式选择

根据工程经验,对于水深小于4m,流速较小的水中施工,一般采用操作简单且较经济的土石围堰、木质围堰等简易围堰;而对于水深大于4m的水中施工,主要在钢板桩围堰和双壁钢围堰中选择,结合本项目工程特点,针对这两种围堰形式进行以下比选分析:

(1)工程造价:根据工程经验,同尺寸的双壁钢围堰的造价是钢板桩围堰的1.5~1.8倍[4],因此,从节约工程造价角度考虑,宜选用钢板桩围堰。

(2)结构形状:双壁钢围堰多为圆形,因其在水压力作用下,只产生环向轴力,可不设内撑,在提供足够施工空间的同时还可节省用钢量,多用于长宽比小于1.5的承台施工,而本项目承台长宽比达2.4,不适合采用圆形双壁钢围堰,若强行采用矩形双壁钢围堰,需加设内撑,将大幅增加用钢量;而钢板桩围应采用钢板加围檩的方式,结构可更好地适应承台的形状,使用更灵活。

(3)隔水效果:虽然双壁钢围堰由于其整体性,刚度和强度大,隔水效果好;但由于本项目所在位置水头差不大,地下透水层不厚,地质条件有利于钢板桩插打,因此,本项目使用钢板桩围堰同样可以达到较好的隔水效果。

(4)施工难度:双壁钢围堰由于体积庞大,需大型拼装场地及起吊设备,在覆盖层下沉需较多设备,且下沉速度较慢,若遇土层中障碍物,必须在水中刃脚下清除,势必影响工期;而钢板桩围堰占用空间小,无需大型拼装场地及设备,可多次周转且插打速度快、周期短,可满足本项目水中承台3个月完工的要求。

因此,结合现场实际情况,本项目采用钢板桩围堰。

2.3 结构设计

(1)钢板桩长度设计:充分考虑水、土、冲刷、波浪、雍水等作用,满足结构抗滑、抗冲刷、抗倾覆验算。桥墩处钢板桩施工设防水位+4.5m,钢板桩顶标高按+5.5m设置,钢板桩底标高为-21.5m,钢板桩总长均为27m,封底混凝土顶面标高-9m,即钢板桩封底后堰内侧入土深度12.5m;

(2)围堰平面尺寸设计:考虑到施工操作的需要,在围堰壁和承台边缘之间预留1m的施工操作空间,围堰平面尺寸为39×17.5m;

(3)围檩内撑的设计:由于本项目承台位于深水段且结构高达5m,在该区域5m净空范围不设内撑将难以保证钢板桩应力和变形不超标,因此将承台分两层浇筑,并充分考虑水、土、冲刷、波浪等作用后,结构内分别在标高+2.5m、-2.0m、-5.5m处设围檩内撑,其中第一、二层内撑侵占了桥墩的结构空间,第三层内撑侵占了承台结构第二层混凝土浇筑空间。因此,随着施工操作面的增高,通过对围檩内撑进行“受力体系转换”,以达到结构安全、施工操作面无内撑侵占、材料利用周转率提高等要求,具体方法如下:

第三层围檩内撑结构体系转换:首先在已经浇筑成型的3.0m高承台第一层混凝土和围堰之间的空隙里抽砂夯实填充2.6m高,然后于砂层以上承台和围堰之间浇筑一层0.4m厚的混凝土支撑层,再拆除第三层围檩内撑,以满足第二层承台施工的作业空间要求;

第二、一层围檩内撑结构体系转换:根据承台、桥墩的施工进度,将围堰内注水至作业面以下,减小围堰内外压强差,增设四对角撑,再拆除1/4对撑,以满足桥墩施工的作业空间要求。表1为围檩内撑构件材料表。

表1 围檩内撑构件材料表

2.4 结构验算

运用Midas有限元软件对钢板桩围堰施工全过程关键工况进行建模分析,钢板桩采用壳单元,围檩内撑均采用梁单元,围檩与内撑构件之间固结,钢板桩与围檩之间只做法向连接,河底土作用利用“土弹簧”模拟。并对施工全过程中的关键工况进行验算,①工况Ⅰ:封底混凝土达到强度,围堰内抽干水;②工况Ⅱ:第三层围檩内撑体系转换后;③工况Ⅲ:第二层围檩内撑体系转换后;④工况Ⅳ:第一层围檩内撑体系转换后。

考虑水、土压力、流水压力及波浪力的情况下,经反复验算修改设计,并在第三层围檩上局部区段焊接钢板加强、方钢内焊接槽钢加筋勒。围檩内撑最大正应力为130.1MPa,最大变形为14mm;钢板桩最大正应力为81.5MPa,最大剪应力为15.2MPa,最大位移为1.36mm,强度、刚度、变形均满足规范要求。

3 施工流程

采用先定位下放围檩、再精确插打钢板桩的施工方法。

(1)首先根据两岸地形,在预定位置搭设简易拼装平台、测量定位后安装液压起吊系统,在平台上拼装好围檩内撑、牛腿、连接件以及吊装构件,并根据围檩的拼装进度利用起吊系统将围檩逐层下放入水到位,精确定位后将围檩固定在平台周边钢管桩上。

(2)钢板桩检查合格后,将钢板桩吊运至指定位置,然后运用两个吊钩吊起和放下,使钢板桩呈垂直状态,移向安插位置,插入已就位的钢板桩锁口中。逐根插打钢板桩并合龙。

(3)将围檩用牛腿转换至钢板桩上,潜水员用高压水冲洗封底段护筒及钢板桩表面,完善封底施工平台、安装导管漏斗架溜管、布设封底面标高监测点,完成封底混凝土的浇筑后,将围堰内的水排干净。

(4)根据承台、桥墩的施工方法完成围堰内撑的体系转换。

4 施工监测

本项目钢板桩围堰长39m、宽17.5m、高27m;由三层围檩内撑和286根钢板桩组成;围檩内撑的拼装就位、钢板桩的插打闭合、围堰的抽水补漏、内撑的体系转换等各过程构成一个相互关联的整体;同时承受土压力、水压力、波浪、雍水、冲刷等外力。设计与施工高度耦合,技术含量高,其中任意一个环节的问题都会影响到围堰本身的质量和安全,因此,在围堰施工中采取有效的施工监测,可以保证施工过程的安全性,且提高承台的施工质量。

(1)围檩内撑监测

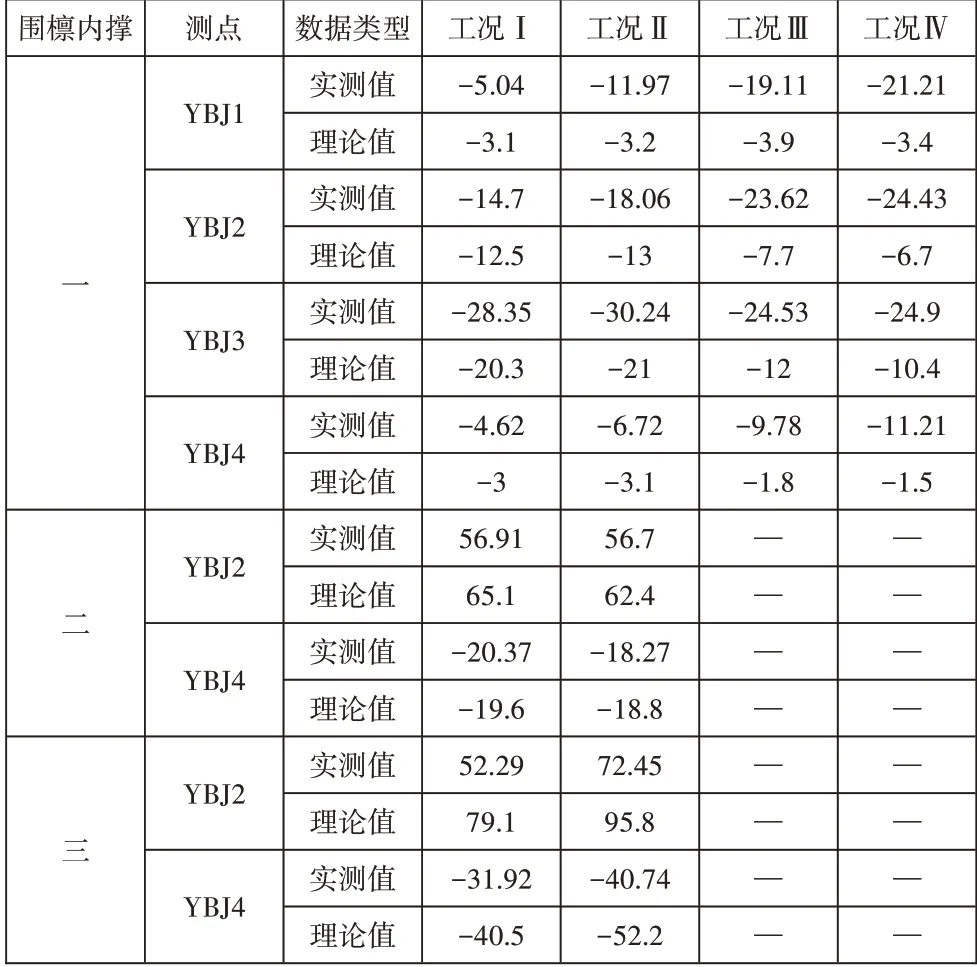

围檩内撑以受压轴力为主。因此,结合受力特征,用高精度标距150mm的钢结构表面应变计测量内撑轴力,在受力较大处布置测点,对围堰施工全过程进行监测,监测结果见表2和表3。

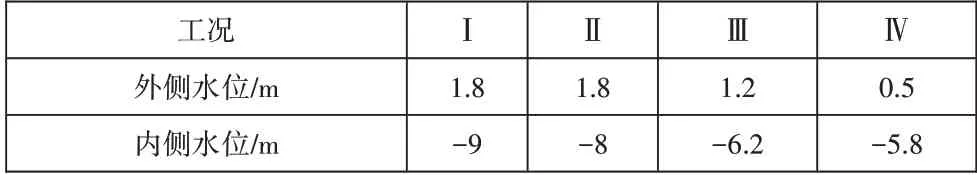

表2 实况水位表

表3 围檩内撑应力表 单位:MPa

(2)钢板桩监测

钢板桩变形以受弯挠曲变形为主。因此,结合受力变形特征,采用JMZX-7000型倾角综合测斜仪测量钢板桩挠曲变形,分别在变形较大的1/2截面、1/4截面处钢板桩内侧安装测斜管,并采用5寸镀锌钢箍将测斜管与钢板桩焊接固定,对围堰施工全过程进行检测,监测结果如图1~3所示。

(3)监测评估

施工全过程实测结构应力、变形与理论值吻合良好,最大应力值为72.45MPa,小于安全值145MPa;相对最大变形(跨中相对于两支点)为9.4mm,小于安全值11.25mm,施工全过程河道水位不高,围堰控制截面处于低应力状态,实测应力值变化平缓,与理论值比较在安全容许范围内,应力储备足够,结构受力状态正常。

5 结论

(1)对于水深小于15m,承台长宽比大于1.5,止水难度小、拼装场地受限制的情况,采用钢板桩围堰;对于水深大于15m,承台长宽比小于1.5,止水难度大、拼装场地不受限制的情况,采用双壁钢围堰;

(2)承台高度大,侵占围檩内撑空间时,可分层浇筑承台,在后浇筑承台层间设置临时围檩内撑,利用已浇筑承台层支撑钢板桩,对围檩内撑系统进行受力体系转换,从而达到结构安全,施工操作面无内撑侵占,经济合理的目标;

(3)底部封底混凝土浇筑时对围堰底部产生向外的挤压作用,抽水过程中外侧的水压力产生向内的挤压作用,导致钢板桩发生底部向外挠曲顶部向里挠曲的变形,呈S形,建议对施工流程进行改进,在封底混凝土浇筑前将钢板桩与围檩铰接,防止钢板桩变形。