高速公路大孔隙降噪橡胶沥青路面设计

2022-11-22余云芳童飞

余云芳,童飞

(1.江西省天驰高速科技发展有限公司,江西 南昌 330000;2.江西琼威建设有限公司,江西 萍乡 337000)

0 引言

近年来,橡胶沥青路面使用技术在国内得到广泛应用,该技术通过将废旧轮胎材料加工处理后按比例掺入沥青混凝土材料中,既提升了沥青混合料路用性能,又起到变废为宝、资源高效利用的目的。橡胶沥青应力吸收层所具有的防水、黏结性、抗反射裂缝等性能优异,对于旧路病害处治加铺工程、湿润多雨地区路面防水黏结层等方面尤为适用。此外,橡胶沥青路面因采用开级配沥青混合料,还具备较好的路面降噪效果。

1 工程概况

某高速公路是所在省规划的重点项目,起讫桩号K210+000—K300+135,线路长90.14km,双向四车道设计,行车速度为100km/h,分两期完成。一期是长度为32.1km的K210+000—242+100段,该段于2004年初通车运营;二期是长度58.04km的K242+101—K300+135段,该段从2004年初开始进行施工方案设计,并于2006年建成运营。该公路一期工程由于交通量巨大,重载、超限车辆多,在运行数年后,沥青混凝土路面先后出现裂缝、坑槽、唧浆、沉降等病害,虽然在2010年实施了微表处预养,但由于病害原因(即重载超限交通量巨大)并未从根本上得到解决,导致微表处预防性养护措施并未使原有病害得到根治,路面病害更加严重,其中K240+000—K269+472桩号段裂缝集中,反射裂缝严重,且伴随有支缝,遇雨季还存在较为严重的唧浆。

该病害路段原为强基薄面的半刚性基层沥青路面,结合大量工程实践,半刚性基层路面很容易引发收缩裂缝、反射裂缝,当前对此类病害的处治技术大多以直接灌缝、开槽灌缝为主,此类措施只能在短期内阻止裂缝发展,仅属于常规性养护[1]措施,无法从根本上解决问题。而铣刨基层和底基层并回填沥青混合料的处理技术虽然能从根本上处治反射裂缝,但缺乏经济性,并不适用于交通量大、无法中断交通的高速公路病害路段。

2 改造方案

结合国内外大量工程实践和成功经验,应用单粒径集料和橡胶沥青材料所制备而成的橡胶沥青具有较好的抑制沥青路面反射裂缝的效果,能够拖延沥青路面裂缝反射时间,橡胶沥青AR-SAMI应力吸收层也是当前国际上所公认的裂缝处理最有效、最经济方案[2]。该结构能够充分发挥橡胶粉弹性性能,提升沥青路面抗裂性能,有效解决长期困扰高速公路管理者及设计、施工人员的半刚性基层反射裂缝问题。

结合原路面情况,由于该高速公路一期工程位于雨季较长的南方地区,故改造时全路段原裂缝、沉降、唧浆、坑槽等病害在修复补强的基础上,黏结层全部采用1cm厚的橡胶沥青AR-SAMI应力吸收层,抑制反射裂缝发生,并避免雨水侵入;对于裂缝病害十分严重的K240+000—K269+472段,则进行4cm厚的橡胶沥青AR-AC13加铺罩面,其余路段则通过4cm厚的SBS改性沥青加铺罩面。原路面及处治方案分别见图1和图2。

该高速公路一期工程原沥青路面改造工程量包括:橡胶沥青AR-SAMI应力吸收层12.45×104m2,4cm厚橡胶沥青罩面2.13×104m2,4cm厚SBS改性沥青加铺罩面12.60×104m2,15cm厚泡沫沥青冷再生基层0.91×104m2,15cm厚乳化沥青冷再生基础1.05×104m2,22cm厚水稳冷再生基层1.98×104m2。本文仅对其中橡胶沥青ARSAMI应力吸收层设计问题展开探讨。

3 橡胶沥青路面混合料设计

3.1 原材料技术指标

橡胶沥青胶结料性能对橡胶沥青路面性能、造价有较大影响,考虑到沥青路面混合料中细集料较少,故胶结料的黏结作用直接决定着混合料强度。该高速公路病害路段胶结料除必须具备较好的黏结力、黏附性能和抗剥离性,还应具有较好的抗极端温度性能,以有效防止胶结料在极端温度环境下发生塑性变形、泛油、脆裂等病害。当前一些公路建造水平较高的国家在开级配沥青混合料选材时,主要以SBS改性沥青、高黏度沥青、橡胶沥青等为结合料,其中橡胶沥青因具备较好的弹性性能,属于新型环保材料,降噪性能也较为优异,故该工程主要以橡胶粉掺加量为18%的橡胶沥青为路面胶结料。

空气及水分会加剧沥青和集料剥落和氧化进程,抗剥落剂的掺加能够使沥青混合料抗水损性能显著提升,根据该病害路面实际情况及橡胶沥青混合料应用效果,按照骨料量的2%掺加抗剥落剂。

3.2 试件成型方法

当前国内外所采用的开级配混合料标准和击实方法并不统一,为便于过程及结果控制,本文主要采用马歇尔击实方法。进行室内试验主要是对混合料经车辆荷载作用后体积指标变动情况的预估,因此在选择室内击实试验方法和标准时,必须全面考虑施工条件及待养护处治路段交通状况。为进行橡胶沥青路面材料试件成型击实功的准确确定,展开马歇尔双面击实试验,击实次数分别取40、50、60、70,级配相同,油石比均为8.0%,击实效果具体见表1,在不同击实次数下所对应的试件孔隙率依次为23.4%、23.1%、22.5%和22.0%。

表1 击实次数对橡胶沥青级配的影响

由表中试验结果显示,在不同击实功下抽提次数不同,集料的破碎情况基本一致;几种不同击实功所对应的集料孔隙率差异不超出1.2%,造成这种现象的主要原因在于混合料的级配组成及现场压实功[3]不同。考虑到该病害路段施工条件,选择抽提次数为50次的马歇尔击实次数。

3.3 级配范围及设计孔隙率

为进行橡胶沥青路面吸声性能受级配和孔隙率影响的分析,共设计出15.9%、17.8%、23.4%、23.3%、23.6%等不同的孔隙率所对应的五种级配,并通过驻波管法进行沥青路面吸声系数试验,试验所采用的试件厚度为6cm。根据试验结果,当路面厚度相同时,沥青路面吸声特性主要受到孔隙率的影响,为取得最佳的降噪效果,必须增大沥青路面孔隙率,大孔隙率还会使沥青路面具备较好的自清洁功能。针对棱角性较大的集料,橡胶沥青混合料的孔隙率可以达到25%及以上,由于该病害路段夏季高温多雨且雨季较长,故将沥青路面孔隙率控制在25%~28%范围内。

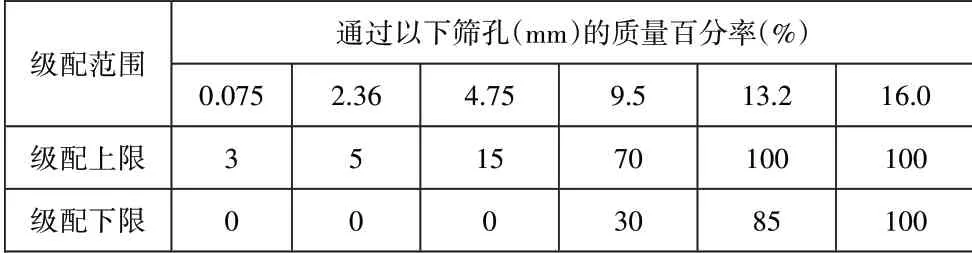

在以上试验的基础上,结合开级配橡胶沥青混合料应用实践经验,提出该公路橡胶沥青路面混合料级配范围,具体见表2。

表2 橡胶沥青路面混合料级配范围

3.4 沥青用量

结合病害实际,水损、车辙、松散等是橡胶沥青路面常见的病害形式,为提升路面抗老化、抗水损、抗车辙性能,必须加大沥青用量,沥青用量最大值主要通过析漏试验确定。根据工程经验,改性沥青、橡胶沥青及SMA沥青路面析漏值控制范围一般在0.3%左右,结合该工程实践及析漏试验结果,也应当将橡胶沥青混合料最佳沥青用量控制在0.3%,并采用7.0%~9.0%油石比及冻融劈裂、复合车辙动稳定度、飞散实验等进行混合料性能检验。根据试验结果,橡胶沥青析漏量取0.3%时所对应的油石比为8.0%,该结果与车辙试验中油石比取8.0%时所对应最大的车辙动稳定度这一结论吻合,且其余指标试验结果也均满足要求,表明所确定的最佳沥青用量和最佳油石比切实可行。

3.5 混合料性能试验

为取得较好的降噪效果,必须通过混合料级配的调整,增大混合料孔隙率,并在孔隙率提高的基础上进行混合料耐久性检验,以有效解决降噪橡胶沥青路面耐久性与功能性之间的矛盾。考虑到降噪橡胶沥青路面孔隙率较大,常规的车辙试验无法进行开级配混合料高温性能的准确评价,特别是对开级配橡胶沥青混合料,所得出的动稳定度值往往较小,无法取得较好的路用性能。为此,本文主要采用复合车辙板试验方法[4]评价橡胶沥青混合料高温稳定性能,所使用的混合料油石比取8.5%,级配为粒径2.36~4.75mm集料∶粒径4.75~9.5mm集料∶粒径9.5~13.2mm集料∶粒径13.2~16mm集料=4%∶33%∶58%∶5%。

(1)高温稳定性及低温抗裂性

橡胶沥青路面在混合料制备时不掺加细集料,车辙板和试模之间完全属于点状接触,单纯依靠橡胶沥青将车辙板黏结在钢板上,这显然与粗集料所形成的嵌挤状态不同。为更加真实地反映橡胶沥青路面和下卧层的嵌挤状态,必须在试验前成型2.5cm厚的橡胶沥青路面材料上面层、5.0cm厚的SMA13下面层所构成的双层车辙板。根据试验结果,上面层和下面层所对应的车辙深度均具有明显的规律性,且均属于典型的凸形车辙曲线。

为进行油石比影响程度的比较分析,针对以上所提出的级配,分别对油石比取7.5%、8.0%和8.5%等情况下的车辙试验结果进行试验,结果见图3。根据图中试验结果,当油石比取8.0%时,7.5cm厚的橡胶沥青路面材料复合车辙板动稳定度为3 830次/mm,能够符合高速公路沥青路面抗老化、抗磨耗、抗车辙等方面的性能要求。

沥青混合料低温抗裂性能通常通过等速拉伸、间接拉伸、简支梁弯曲试验、温度膨胀系数等试验和参数进行检验和评价。本文依据《公路工程沥青及沥青混合料试验规程》(JTGE20—2011)采用-10℃条件下小梁低温弯曲试验展开橡胶沥青混合料低温抗裂性能检验,根据试验结果,1#~4#试件低温小梁弯曲应变值分别为4 284.2με、3 721.1με、3 648.4με和3 350.1με,均值为3 748.9με,均满足不小于2 500με的技术要求。

(2)抗磨耗性能

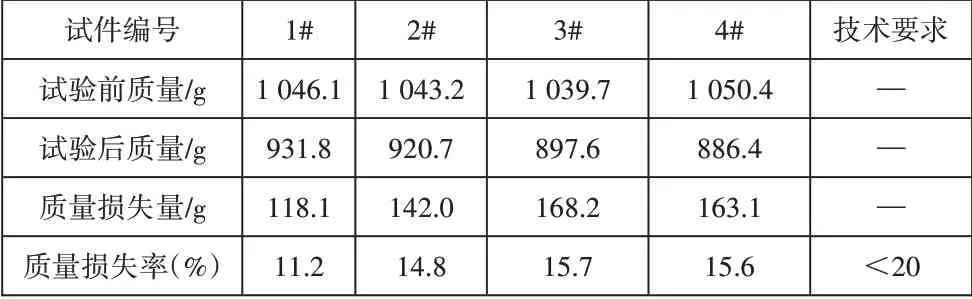

橡胶沥青混合料使用的粗集料多、细集料少,所以集料接触点并不大,如果单纯依靠橡胶沥青实现黏结,则在拉应力和压应力的循环往复作用下,橡胶沥青会表现出优异的抗飞散性能,即便是通过切割机切割试件,在石料遭到破坏的基础上,发生飞散病害的可能性也较小。飞散试验结果具体见表3所示。

表3 橡胶沥青混合料飞散试验结果

4 应用效果

根据以上设计,选择该高速公路一期工程中病害较为严重的路段进行橡胶沥青路面试铺,考虑到原路面局部区域孔隙率较大,在病害期间表现出明显的水损,且中上面层受损较为严重。在进行橡胶沥青应力吸收层加铺前对原路面进行病害进行了处理,并对中上面层进行了铣刨和重铺,并以SBS改性乳化沥青黏层为防水黏结层,洒布量为0.2~0.3kg/m2,渗水系数检测结果显示,在防水黏结层洒布后路面渗水系数明显减小。在拌和楼试拌的基础上进行试验路段施工,工后钻孔取芯检测结果显示,芯样孔隙率27.1%,渗水系数均值为3 820mL/min,摆值58.4,性能较好。与此同时,还通过声级计对试验路段降噪效果进行了检测,并将检测结果和处治后且未加铺橡胶沥青罩面层的路面进行了比较,为降低交通运行对检测结果的不利影响,每次检测开始后持续检测25min,并将测试点设置在防撞栏杆的位置,检测仪器的设置高度恰好与护栏高度齐平。根据检测结果,数次检测测得的噪声均值分别比未加铺橡胶沥青混合料罩面层之前降低了2.2~3.2分贝,降噪效果十分显著。

结合对该公路段运行状况的长期监测,公路处治完成投运一年多以来,路表外观并未发生任何变化,也未出现任何病害,橡胶沥青路面孔隙率与排水能力保持良好。

5 结语

综上所述,该高速公路病害路段橡胶沥青混合料在设计级配方面属于典型的开级配,混合料中大量使用了粗集料,级配类型与SMA十分接近,所不同的是,为增强沥青和集料的黏附性能,橡胶沥青混合料中按设计比掺加了水泥缓凝剂。考虑到橡胶沥青混合料具有较好的骨架结构,故在后续施工过程中必须加强橡胶沥青混合料加工过程控制,加强混合料抽检和储存保管,严控各个施工环节的温度,确保摊铺及碾压施工质量。橡胶沥青混合料在高等级公路罩面养护处治方面的推广应用,能够有效减少废旧轮胎对环境的污染及资源的浪费,在降低工程造价的同时能取得较好的路用性能,有效延长路面使用寿命。