玉林风味休闲即食牛巴工艺研究

2022-11-21莫炎敏黄超鑫周伟政王勤志

莫炎敏 黄超鑫 周伟政 王勤志*

1.广西大学 广西南宁 530004 2.广西玉林市仙味食品有限责任公司 广西玉林 537000 3.荔浦市产品质量检验所 广西桂林 546600

地处桂东南的玉林市,每逢节日喜庆餐桌上都会有一味传统风味小吃——牛巴。玉林牛巴以其色泽褐红透光,集香甘甜美于一体而著称。它既可以拼盘上桌,也可以装袋密封保存,是饮酒、野餐佳品之一[1],并且玉林牛巴于2011年7月6日获得“国家地理标志产品”称号[2]。传统玉林牛巴的食用方式以佐餐为主(如牛巴米粉),市场上的产品多采用“浸油式”罐装,这种食用和包装方式使产品市场具有明显的局限性。传统风味休闲肉干制品由于营养丰富、风味独特、包装适宜、便于携带保存等特点,已经成为居家和旅游必备的休闲美食,受到越来越多消费者的青睐。但是,由于长期以来肉干制品的加工一直沿用传统加工工艺,不仅生产效率低,产品品质不稳定,且普遍存在水分含量低、品质质地坚硬等缺点。

本研究以精选的新鲜牛肉为原料,通过对传统玉林牛巴的工艺优化、质构调控、水分控制以及安全控制的研究,开发更适口美味的新型玉林牛巴休闲肉制品,以满足市场对肉类制品多元化需求。

1 材料与方法

1.1 原辅料

精牛肉、食盐、白糖、生抽、料酒、蚝油、食用油、香辛料,购于广西南宁大康惠超市;

复合磷酸盐,食品级,购于南宁越前食品添加剂有限公司。

1.2 设备

真空滚揉机,KA-6189,深圳市瑞丰电器有限公司;

水分测定仪,MOC-120H,日本津岛公司;

电热恒温鼓风干燥箱,DHG-9146A型,上海精宏实验设备有限公司;

真空封口机,DZ-400,温州市凯驰包装机械有限公司。

1.3 工艺流程

原料验收→漂洗→修整→低温滚揉→切片→低温腌制→烘干→煮制→真空包装→巴氏杀菌→成品。

1.4 基本配方

基本配方中,每次实验用的牛肉2~2.5kg,调味料的百分比是按原料的质量比计,香料的百分比是按用水质量比,水的用量是肉的1~1.5倍。

食盐1.5%、白砂糖8.5%、料酒1.0%、生抽2.0%、蚝油0.5%、复合磷酸盐0.3%、香辛料(八角0.5%、丁香0.1%、茴香0.3%、桂皮0.3%、甘草0.4%、香叶0.1%、花椒0.2%、生姜0.5%、辣椒0.3%、甘草0.2%、陈皮0.3%)。

1.5 工艺要点

(1)原料选择与验收。

精选新鲜的经检疫检验合格的黄牛后腿肉。

(2)漂洗。

采用流动的水进行漂洗,去除肉块中残留的血液。

(3)修整。

去除肉块上的筋膜、脂肪、软骨等,将肉块切成厚度为1.5~2.0cm,重量约100g的肉条。

(4)低温滚揉。

将肉块与食盐、白砂糖、冰冷的香料水、复合磷酸盐一起放入滚揉机进行真空滚揉40min。

(5)切片。

将肉块顺着肉纤维切片,厚度在1.5~2.5mm。

(6)低温腌制。

在0~4℃的温度条件下腌制2~5h。

(7)烘干。

在55~60℃的温度条件下进行烘干,时间为3~6h。

(8)煮制。

将牛肉片与生抽、料酒、蚝油等辅料一起焖煮30~50min。

(9)包装杀菌。

真空包装后杀菌95℃,30min。

1.6 检验方法

1.6.1 腌制吸收率[3]

称取原料肉总质量(M1)与配料进行滚揉,滚揉完成后用吸水纸吸干肉块表面腌制液,再次称其总质量(M2),腌制吸收率按公式(1)计算。

(1)

1.6.2 出品率测定

原料肉净重计为W1,g;

煮制冷却后样品净重计为W2,g;

出品率按公式(2)计算。

(2)

1.6.3 水分含量测定

参照GB 5009.3-2016《食品安全国家标准 食品中水分的测定》进行测定[4]。

1.6.4 水分活度测定

参照GB 5009.238-2016《食品安全国家标准 食品水分活度的测定》进行测定[5]。

1.6.5 酸价测定

参照GB 5009.229-2016《食品安全国家标准 食品中酸价的测定》进行测定[6]。

1.6.6 过氧化值测定

参照GB 5009.227-2016《食品安全国家标准 食品中过氧化值的测定》进行测定[7]。

1.6.7 菌落总数测定

参照GB 4789.2-2022《食品安全国家标准 食品微生物学检验 菌落总数测定》进行测定[8]。

2 结果与分析

传统工艺生产的牛巴的水分含量一般小于20%,水分含量低于15%时会导致牛巴产品干柴,口感不佳;但是水分含量过高容易导致微生物大量繁殖,不利于产品的保藏。本试验采用低温腌制、低温滚揉、真空包装后杀菌等工艺,研究牛巴样品在加工过程中的品质变化。

2.1 真空滚揉时间对休闲牛巴品质的影响

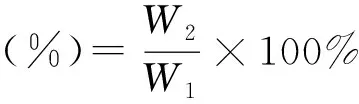

真空滚揉时间对休闲牛巴的腌制吸收率和出品率的影响见图1。

滚揉可以加速腌制液在肉中的扩散和分布,通过对肉块施加机械作用,促使肌肉结构松弛,细胞破裂,增加肌纤维之间的空间,增加细胞膜的渗透性,便于腌制液的分布与吸收,降低蒸煮损失,增加产品的得率,提高产品的保水性和嫩度[9]。

从图1可知,随着滚揉时间的延长,肉块的腌制吸收率呈上升趋势,在50min以后,腌制吸收率增幅不显著;滚揉时间在20~40min时,样品的出品率也呈上升趋势,40min以后样品的出品率开始下降。

图1 滚揉时间对腌制吸收率和出品率的影响Fig. 1 Effect of kneading time on absorption and yield of curing

2.2 不同腌制温度(4℃和29℃)下,牛巴生产过程的理化性质变化研究

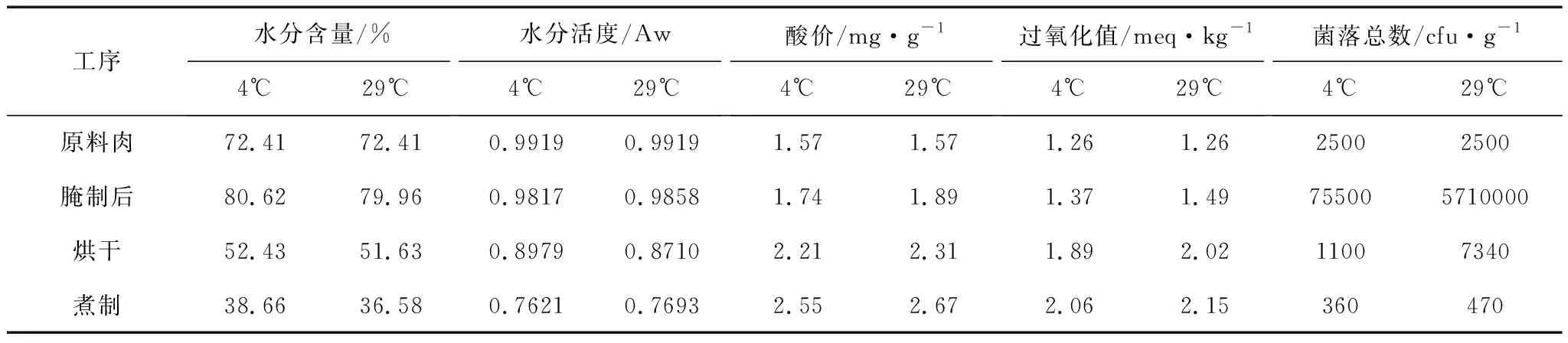

在4℃、室温腌制温度下,不同工序处理后样品品质的变化情况见表1。

从表1可知,4℃和室温29℃条件下腌制对休闲牛巴生产过程中的水分含量变化情况:滚揉腌制后,样品的水分含量提高了;烘干和煮制后,样品的水分含量均下降。真空滚揉腌制后,牛肉组织间孔隙增大,提高了样品的水分含量;而样品的水分散失主要发生在烘干和煮制过程。

表1 在4℃、室温(29℃)腌制温度下,不同工序处理后样品品质变化情况Table 1 Sample quality changes after different processes at 4℃ and room temperature

2.2.1 样品水分活度的变化情况

4℃条件下,腌制后水分活度下降到了0.9817,原因可能腌制过程中配料中的物质如三聚磷酸、焦磷酸钠、六偏磷酸钠、氯化钠等物质和自由水作用所致,由于磷酸盐对蛋白质有增强作用,提高肉中的水合性,降低自由水含量,导致水分活度降低。室温29℃条件下,腌制后水分活度为0.9858,与4℃条件下腌制的水分活度有偏差,原因可能是室温条件下微生物大量繁殖,微生物使添加剂效果下降。

2.2.2 样品酸度的变化情况

腌制后,酸价都有不同程度的提升,其中室温样品酸价上升的最快,酸价从原料肉的1.57mg/g上升到1.89mg/g,而4℃样上升到1.74mg/g,可能原因是室温条件下促进了脂肪的氧化,以及微生物作用分解脂肪所致。风干过程中,样品酸价上升趋势基本一致,说明风干过程中温度较高,加速了脂肪的氧化。在熟制后,4℃和室温样品酸价增长量几乎一致,4℃样品酸价从2.21mg/g增长到了2.55mg/g,室温样品从2.31mg/g增长到了2.67mg/g。可以看出熟制是虽然时间较短,但是熟制温度较高,脂肪的氧化更为明显,这与前人研究的高温条件下食用油脂脂肪酸价变化的研究相一致。从生产整个过程来看,酸价的变化与陆瑞琪[10](2008)等人研究金华火腿生产过程的酸价变化类似[10]。

2.2.3 样品过氧化值的变化情况

样品的过氧化值都随着生产过程而上升。在烘干和熟制后,样品的过氧化值上升较明显,其原因可能是烘干中温度升高和熟制过程包含了使用食用油炒制的过程而导致。

2.2.4 样品微生物的变化情况

4℃条件下,腌制后的样品菌落总数较低(75 500cfu/g),其原因可能是较低温度和较高的盐度使微生物生长繁殖速率大大降低。室温条件下,腌制后的样品菌落总数非常高(5 710 000cfu/g),由于温度适宜和牛肉营养物质丰富以及高水分活度促进微生物的生长繁殖。所以,低温条件腌制为最优选择。

综上所述,腌制是牛巴加工的主要工序,而腌制温度是影响产品品质变化的最主要因素,低温可以有效控制产品的微生物含量,同时减缓样品由于脂肪氧化引起的酸价与过氧化值的增加。

2.3 休闲牛巴样品在储藏过程中的品质变化研究

按照1.4休闲牛巴工艺要点制备出三种样品的水分含量分别为:A样品23.47%、B样品29.97%、C样品35.27%,采用真空包装后进行95℃、30min的高温杀菌(Vacuum Packing Heat VPH),以及单一真空包装(Vacuum Packing VP)的两种包装杀菌方式;将样品置于在30℃条件下恒温储藏,并于第0天、6天、12天、18天、24天、30天分别进行品质指标与微生物指标的测定,研究贮藏过程中样品的水分含量、水分活度、酸价、过氧化值、菌落总数的变化规律。

2.3.1 不同包装条件下样品在恒温储藏期间水分含量、水分活度的变化规律

不同包装条件下,样品在恒温储藏期间水分含量、水分活度的变化规律见图2所示。

图2 不同包装条件下,样品在恒温贮藏期的水分含量与水分活度变化Fig. 2 Variation of moisture content and moisture activity of samples during constant temperature storage under different packaging conditions注:VPH-1含水量23.47%的真空杀菌包装样品;VPH-2含水量29.97%的真空杀菌包装样品;VPH-3含水量35.27%的真空杀菌包装样品;VP-1含水量23.47%的真空包装样品;VP-2含水量29.97%的真空包装样品;VP-3含水量35.27%的真空包装样品。

从图2可知,三种试样在存储期水分含量变化量总体不明显,导致储藏期内水分含量、水分活度不一致的原因可能是由于生产过程中原料切割大小不均一,使得肉干制品在风干和熟制过程中水分散失量不一致。同时也可能是由于原料肉不同部位含水量不一致所致。在较低水分含量,水分含量的微小变化可引起水分活度的较大变化,在较高水分含量时,水分含量的的微小变化引起的水分活度变化不大。可以看出两种包装形式下,由于真空包装的密闭性,储藏期内水分含量和水分活度的变化不明显。

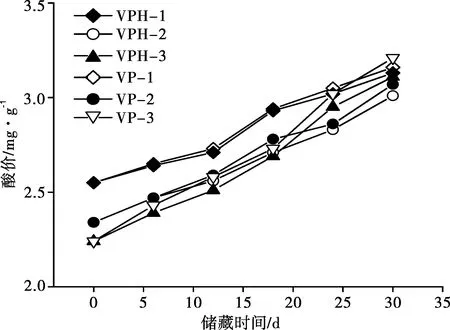

2.3.2 不同包装条件下样品在恒温储藏期间酸价的变化规律

不同包装条件下,样品在恒温储藏期间酸价的变化规律见图3所示。

图3 不同包装条件下,样品在恒温贮藏期的酸价变化Fig. 3 Changes in acid value of samples during constant temperature storage under different packaging conditions

从图3可知,A、B两组试样在储藏期中,两种试样在储藏进行到12天时,酸价无明显差异,C试样在第6天酸价已经存在差异,说明水分含量对脂肪的氧化酸败有促进作用,但到达第30天时,三组试样的酸价都超过了3mg/g,已经接近了国家规定标准(≤4mg KOH/g)。研究表明,当肉制品酸价超过国家标准,但并未出现不良的品质变化,通过酸价来判断食品的氧化变质已经不严谨。所以通过酸价来判断肉干品质安全可能导致误判[11]。

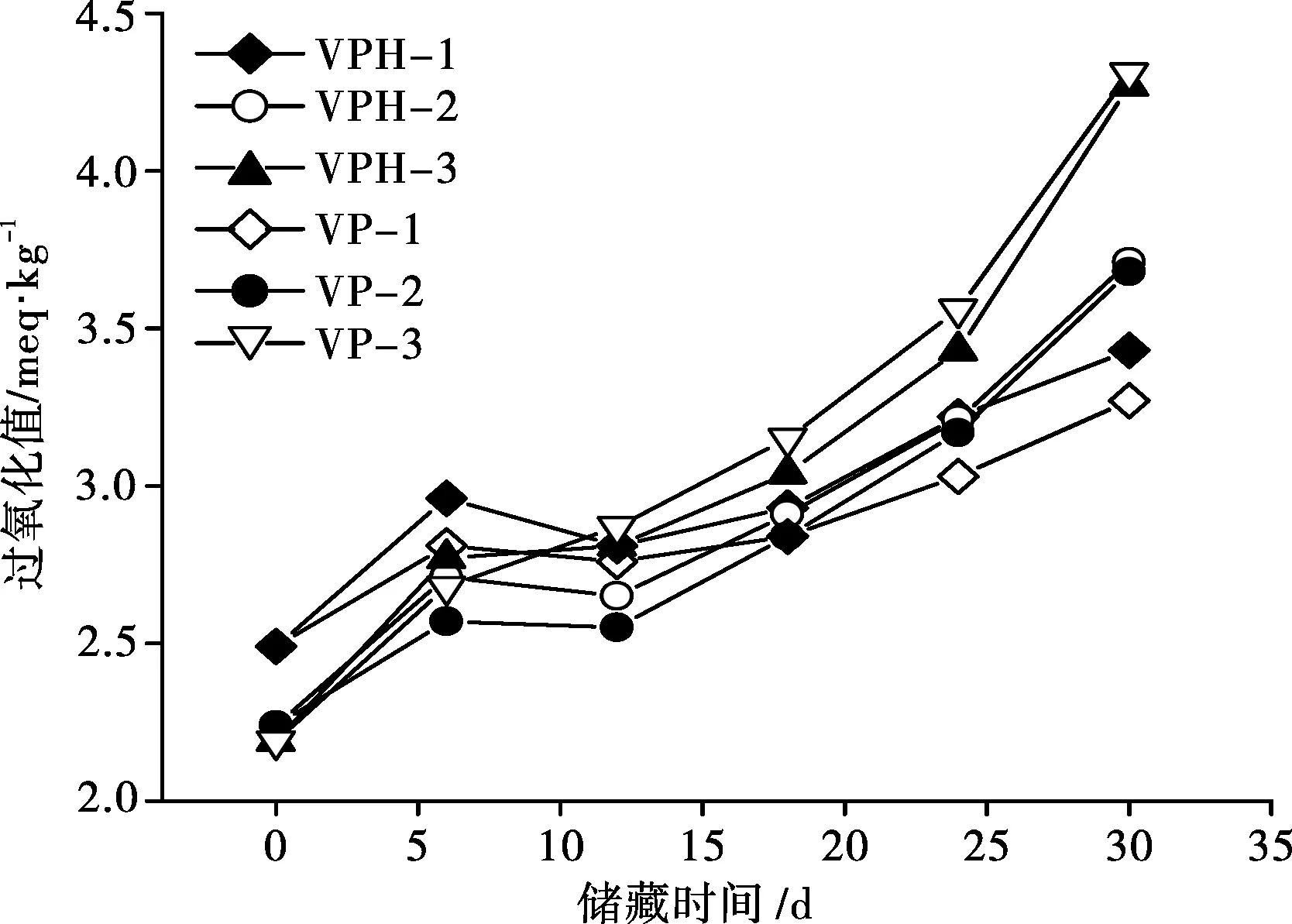

2.3.3 不同包装条件下样品在恒温储藏期间过氧化值的变化规律

不同包装条件下,样品在恒温储藏期间过氧化值的变化规律见图4所示。

图4 不同包装条件下,样品在恒温贮藏期的过氧化值变化Fig. 4 Changes in peroxide value of samples during constant temperaturestorage under different packaging conditions

由图4可知,三组试样的过氧化值在第6天之前上升幅度较大,而在中期过氧化值的增幅较小,在储藏后期过氧化值增幅又变大。A、B试样在第6至第12天有降低的趋势。说明过氧化值具有转化性。从整个过程来看,高水分含量的C组样品的过氧化值增幅都大于A、B两组水分含量较低的样品,说明较高水分可以促进过氧化值的增长,脂肪氧化速率增加。真空包装后高温杀菌(VPH)和仅真空包装(VP)处理的样品的过氧化值变化也不一致,三组VPH样品的初始过氧化值都高于VP处理的样品,说明高温杀菌过程使过氧化值增高。这与王华芳[12](2013)等研究温度对油脂过氧化值影响结果相一致[12]。从图4可知,VP-3的过氧化值上升速率比VPH-3的过氧化值上升速率要快,在第12天就明显超过,说明在仅真空包装而未杀菌的情况下,微生物的繁殖使得样品脂肪氧化速度增加。因此,在牛巴储藏过程中保持较低水分和真空包装后高温灭菌有利于增加产品的货架期。

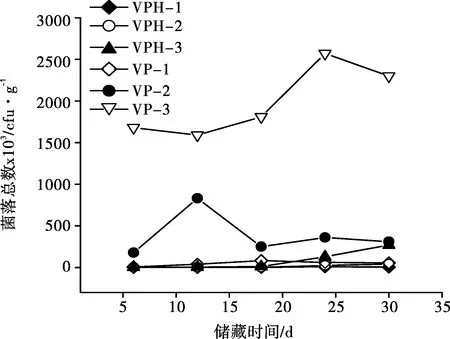

2.3.4 不同包装条件下样品在恒温储藏期间菌落总数的变化规律

不同包装条件下,样品在恒温储藏期间菌落总数的变化规律见图5所示。

图5 不同包装条件下,样品在恒温贮藏期的菌落总数变化Fig. 5 Changes of total number of colonies in different packaging conditions during constant temperature storage period

由图5可知,VP-3样品初始菌落总数是最多,与其他试样有明显的差异。VP-3、VP-2试样菌落总数呈现先增长后下降的趋势,可能由于细菌存在竞争,在真空包装条件下,微生物利用完包装内少量氧气后好氧微生物减少所致。VP-1、VPH试样在储藏观察期菌落总数变化不明显,其菌落总数一直保持在较低水平,均未超过在国家标准规定的104cfu/g,这与郭月红[13](2005)等研究的腊肉储藏期微生物变化有相同的规律[13]。所以,低水分含量或真空包装后高温杀菌处理均有利于提高牛巴产品的货架期。

综上所述,真空包装与真空包装后杀菌的条件下,3种不同水分含量牛巴样品的品质变化情况如下:在一个月的30℃储藏观察期中,各组试样的水分含量和水分活度都没有明显的变化,说明真空包装下气密性良好,整个储藏期水分含量和水分活度变化量均不显著;但是试样的酸价和过氧化值都有明显的上升趋势,真空包装处理的样品酸价增量大于真空包装后杀菌处理的样品,说明包装袋内残留的微生物对酸价上升有一定的促进作用;过氧化值在储藏过程中有减缓下降趋势,可能是过氧化物的分解大于产生导致,但整体来看,过氧化值呈现上升趋势;真空包装后进行杀菌处理,样品在贮藏期内的菌落总数增加最少,变化量最小。水分含量越高,牛巴样品的品质变化越快,真空包装处理后进行高温杀菌处理,更利于保证产品的品质特征,延长其的货架期。

3 结论

本研究采用低温真空滚揉和低温腌制,真空包装后杀菌等工艺技术,改进传统玉林牛巴的加工工艺,开发生产玉林风味休闲即食牛巴。通过低温真空滚揉40min肉块的腌制吸收率和产品出品率较高;4℃低温腌制3h进一步促进了产品风味形成,同时4℃低温腌制有效控制产品加工过程的微生物含量,减缓样品由于脂肪氧化引起的酸价与过氧化值的增加;采用真空包装后杀菌95℃、30min更利于保证产品的品质特征,延长其的货架期。研究结果表明,在上述工艺条件下得到的休闲即食牛巴呈咖啡色或棕褐色,气味醇香,肉质软硬适中,咀嚼性好,余味绵长,品质最好,为休闲牛巴的加工生产提供了可参考的工艺条件。