超高温亚临界煤气发电厂锅炉给水泵异常振动原因分析及处理

2022-11-21李俊,高强

李 俊,高 强

(中国电建集团上海能源装备有限公司,上海 201316)

锅炉给水泵是传统火力发电厂汽机系统的重要设备,给水泵的振动问题是影响锅炉给水泵及汽机系统稳定运行的一个主要因素。导致水泵振动产生的原因有很多[1-5],而锅炉给水泵是多级给水泵,这里面的振动因素更加复杂,大致可分为外因和内因两大部分。管路振动、中心不正、基础松动、轴瓦磨损、电气故障等都属于外部因素,而转子本身部件磨损、脱落、摩擦是引起振动的内因。从引起振动的机理来说,又可分为电气、机械、水力和其他原因等[6]。

传统的经验排除法是有效方法之一,也是现在最常规的手段。但由于可造成振动的因素众多,如果逐一排除,那必将耗时耗力。本文结合电厂运行实例,使用数字化振动数据采集装置采集现场数据,通过频谱分析法来进行锅炉给水泵的振动分析,迅速找到症结的所在并进行相应的处理消缺。

1 研究对象及运行故障特征

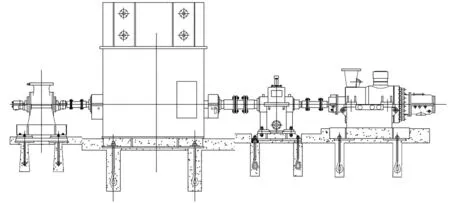

某钢厂自备超高温亚临界煤气发电厂配置2台110%锅炉BMCR容量的多级卧式电动调速给水泵,每台泵组配置给水泵、齿轮箱、电动机及前置泵各一台,变频电动机主轴伸端通过增速齿轮箱驱动锅炉给水泵,电动机副轴伸端驱动前置泵,给水泵组布置方式如图1所示,给水泵组设计参数见表1。给水泵在驱动端及自由端的轴承座上各配置2个振动探头,分别监测水平及垂直方向上给水泵的振动数据,同时配置转速探头,监测给水泵的转速及反转报警[7]。此泵型为传统火电厂300 MW亚临界机组常规产品,在高负荷的运行工况下可以稳定运行,并经过了时间的验证。

图1 给水泵布置图

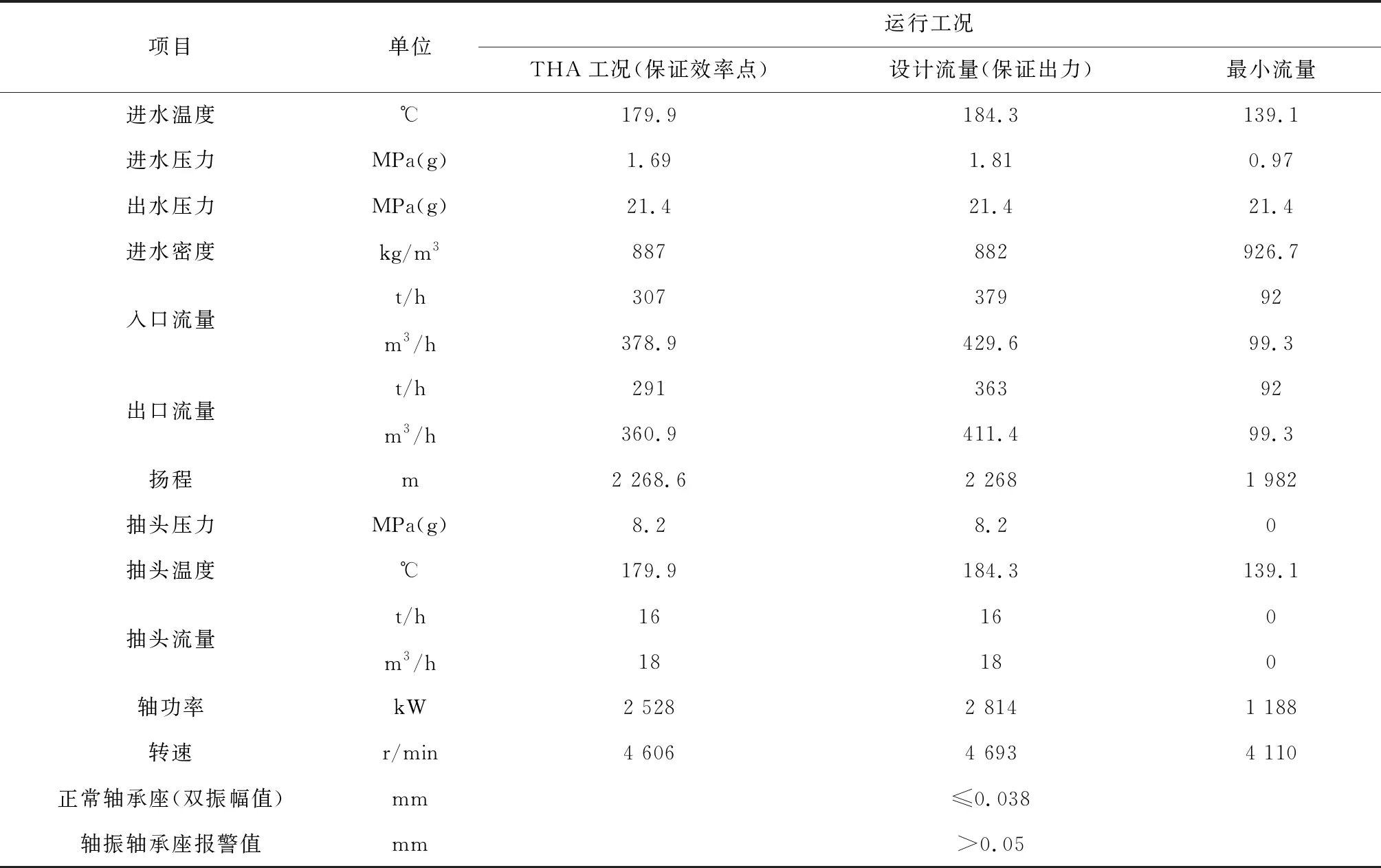

表1 给水泵设计运行参数

该机组在投运后经现场反馈,当机组运行至1号给水泵流量为260~270 t/h、转速在3 800~4 200 r/min区间时,给水泵的振动探头数据已超0.05 mm的报警值。切换2号泵时,在此区域内发生同样情况。当2台给水泵发生同样问题时,即可排除是单台给水泵自身的制造和装配问题。通过与表1的数据进行对比,此时的负荷工况比THA工况略低,但仍属于可运行区域内。

在排除制造和装配问题后,能引起给水泵振动的原因依然很多,现场基础安装、进出口管道连接、设备间联轴器对中的不到位,都会影响给水泵的振动数值。在使用排除法对现场问题逐一排除后,振动问题仍然没有消失。

2 故障诊断及数据分析

为解决给水泵的振动故障,采用数字化振动数据采集装置结合频谱分析法来寻找给水泵的振动产生的根本原因。本次采用的设备是肆点灵智能科技(大连)有限公司的e-Hims4.0设备健康监测诊断系统,该系统能够在线连续监测给水泵运行过程中的振动原始信号参数,自动存储振动分频、相位、波形等有诊断价值的数据,通过网络进行数据传输,并提供多种专业诊断图谱和报表及图谱对比功能、寻峰功能、倍频值定位等快速诊断功能。

将给水泵的流量控制在260 m3/h,然后将给水泵转速通过变频器调节逐步上升,从振动数据异常的转速3 800 r/min开始记录给水泵驱动端及自由端的轴振和轴承座振动数据,一直到4 600 r/min。

2.1 给水泵驱动端轴振数据诊断与分析

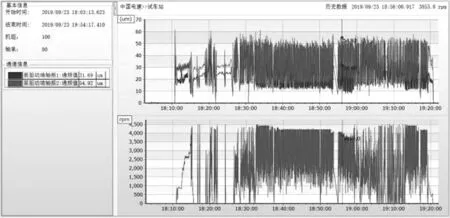

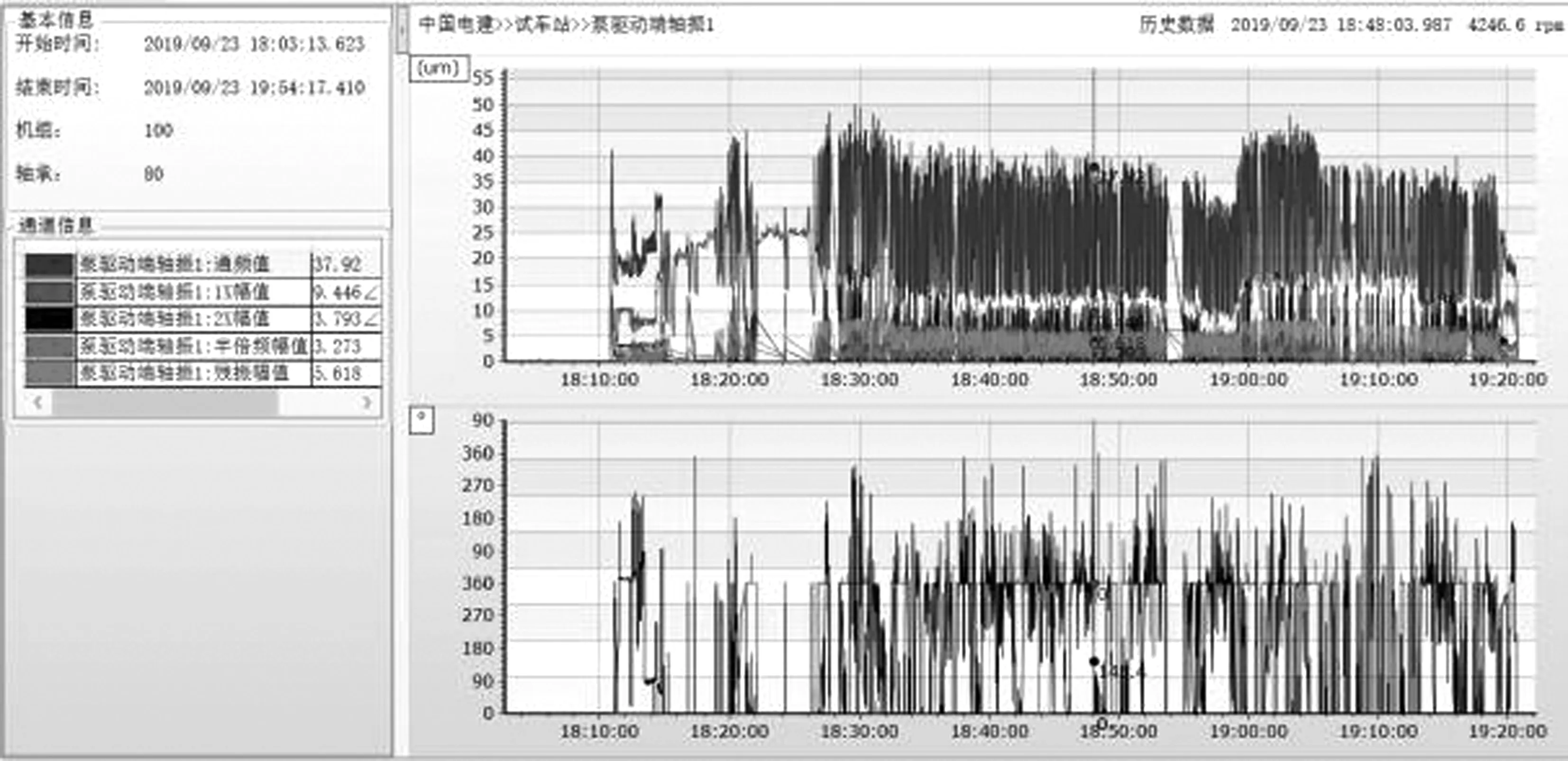

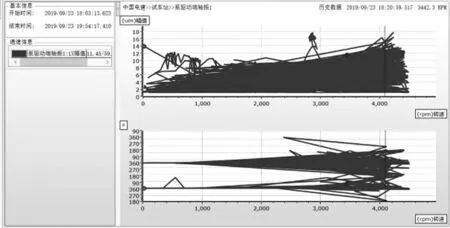

泵轴驱动端轴振趋势图如图2~图4所示。

图2 泵轴驱动端轴振趋势图

图3 驱动端轴振1多特征值趋势图

图4 驱动端轴振2多特征值趋势图

从上述趋势图可以看出:不同转速下,驱动端轴振1振动值总体平稳,峰值接近50 μm,在4 000 r/min附近时有小幅上升;不同转速下,驱动端轴振2振动值总体平稳,峰峰值接近60 μm。

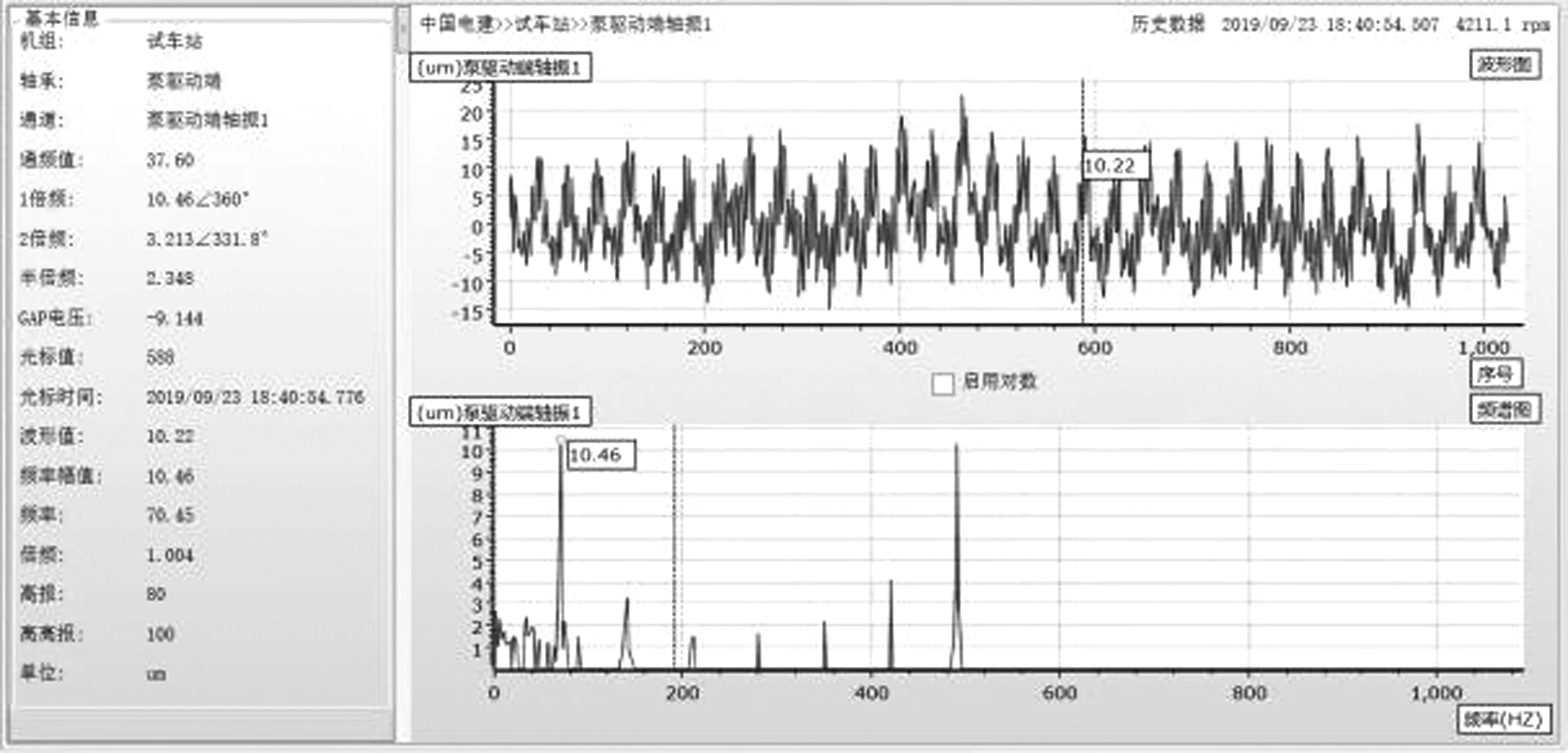

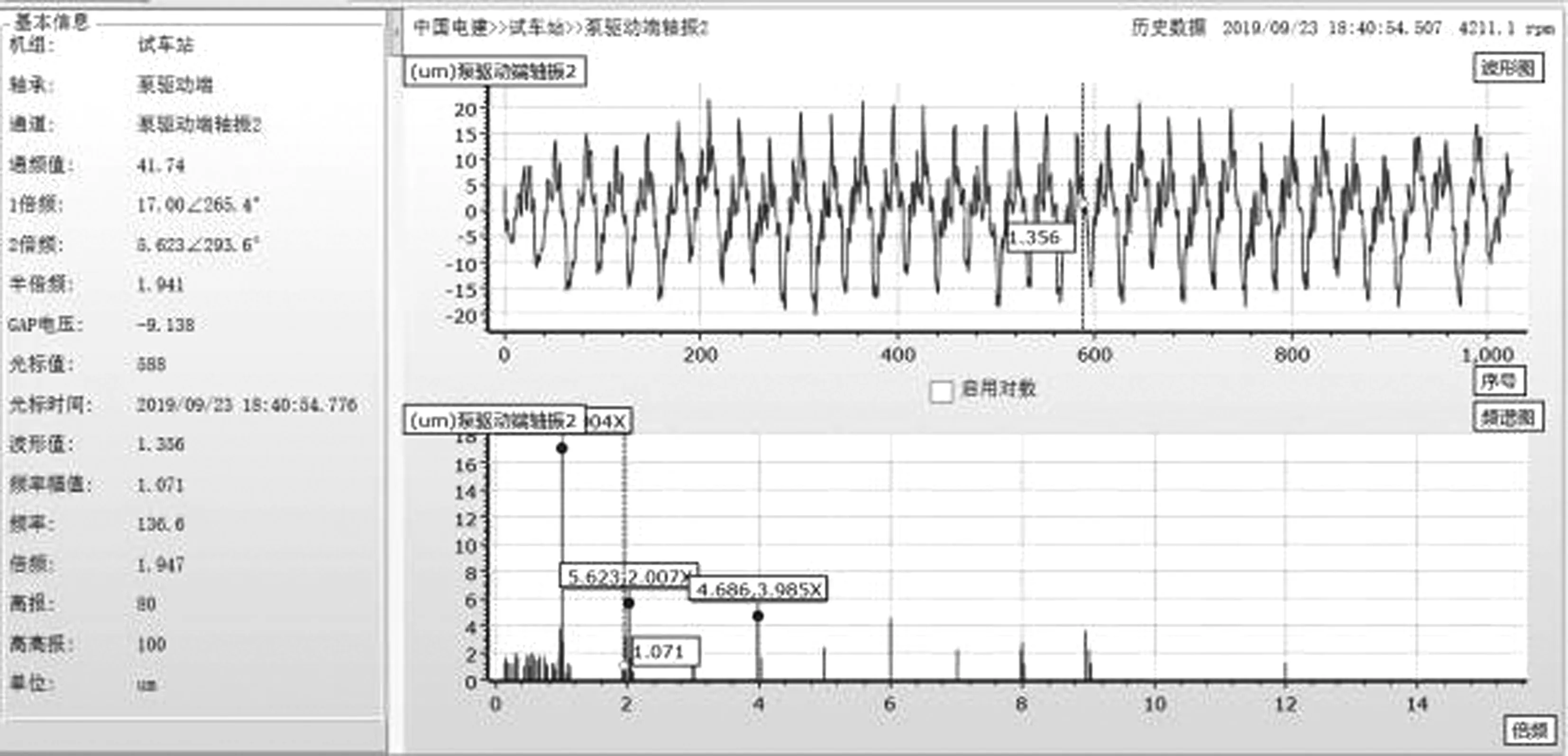

泵驱动端轴振在4 211 r/min时的波形频谱图如图5和图6所示。

图5 泵驱动端轴振1在4 211 r/min时的波形频谱图

图6 泵驱动端轴振2在4 211 r/min时的波形频谱图

从上述波形频谱图可以看出:2个驱动端轴振全部有幅值较小的2×、3×、4×、5×、6×、7×等整数倍频成分,有时有幅值较小的1/2×、1/3×、1/4×等低频成分;驱动端轴振1的7×倍频约等于100%*1×倍频。

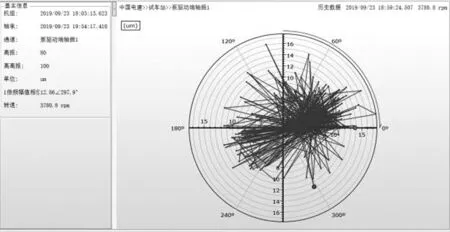

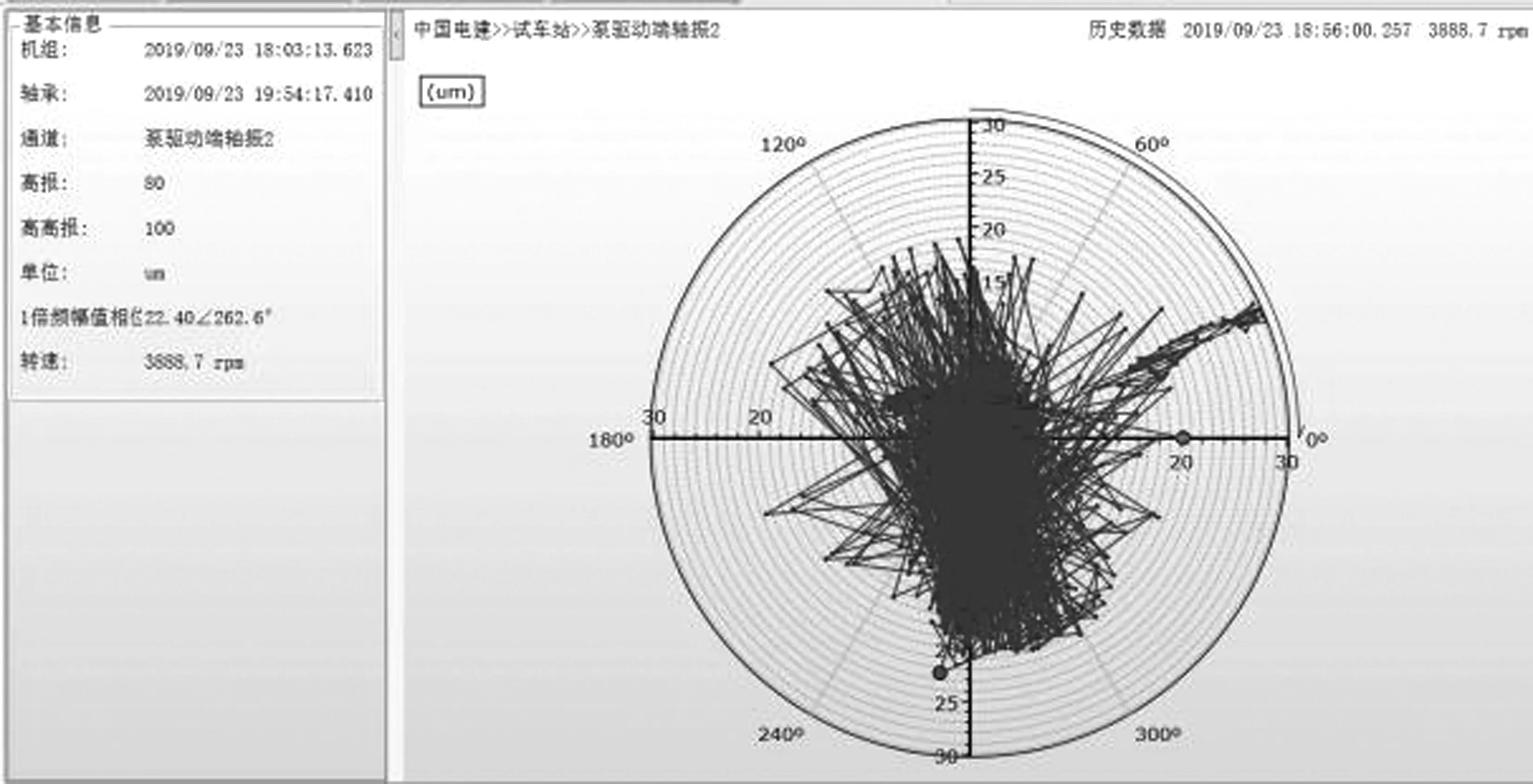

驱动端轴振的耐奎斯特图和波德图分别如图7~图10所示。

图7 驱动端轴振1耐奎斯特图

图8 驱动端轴振2耐奎斯特图

图9 驱动端轴振1波德图

图10 驱动端轴振2波德图

从上述耐奎斯特图及波德图可以看出:驱动端2个轴振的1×倍频随着转速上升而上升,轴振1的1×倍频不超过20 μm,轴振2的1×倍频不超过30 μm,因此驱动端平衡整体良好。

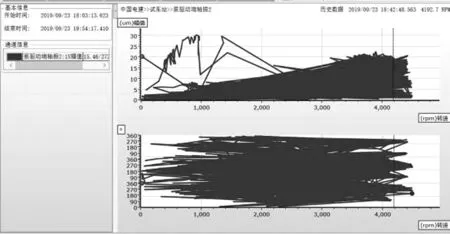

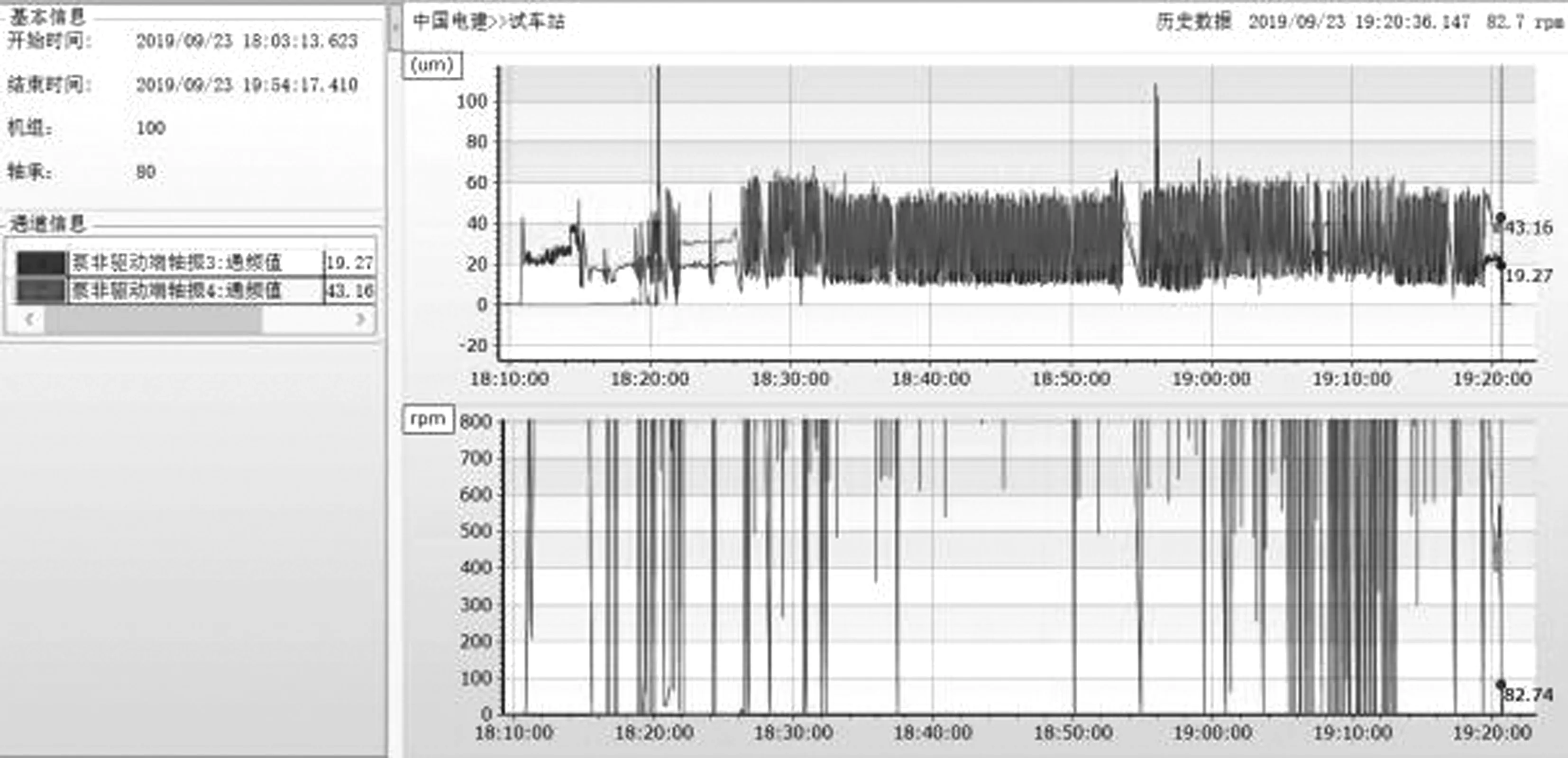

2.2 给水泵自由端轴振数据诊断与分析

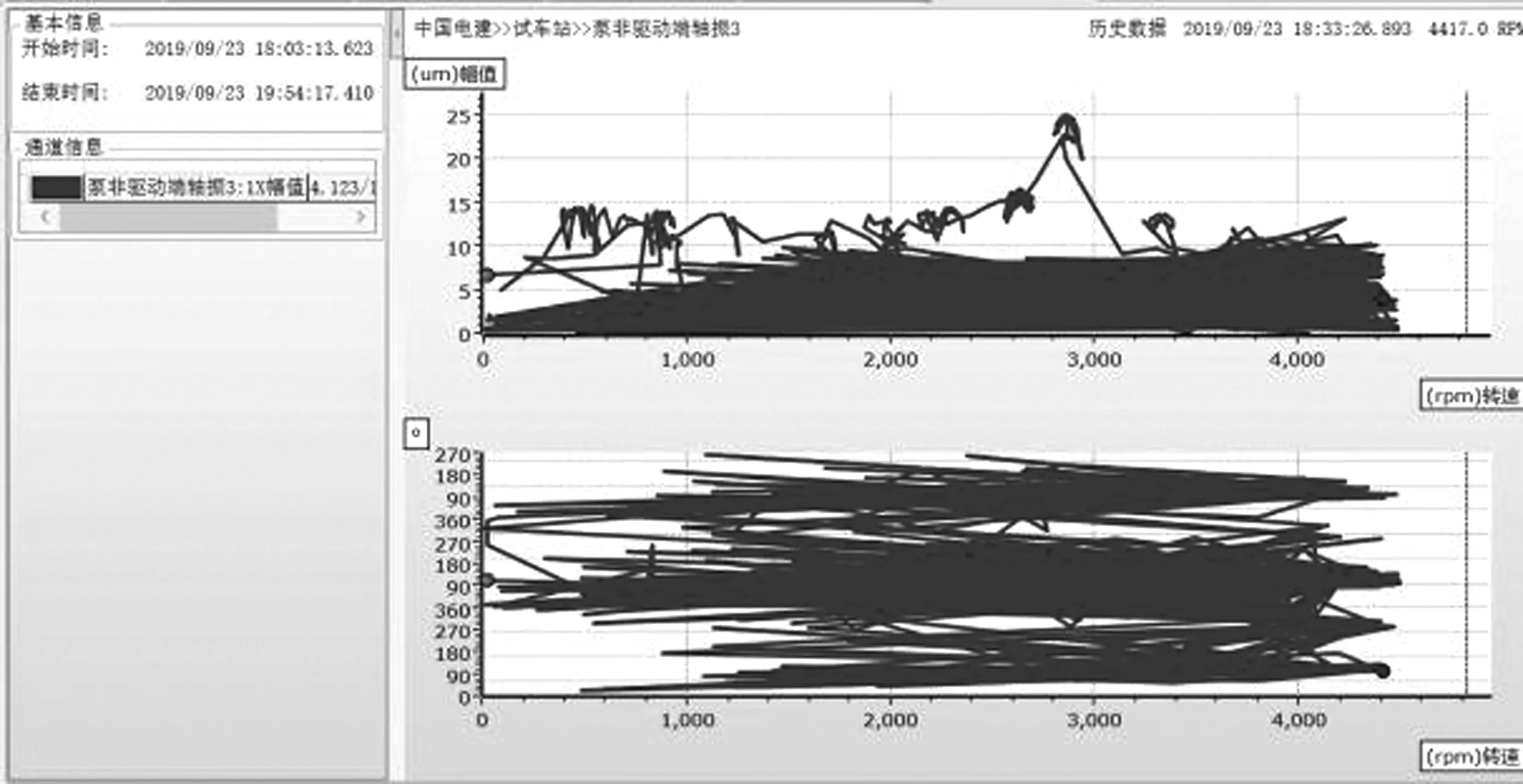

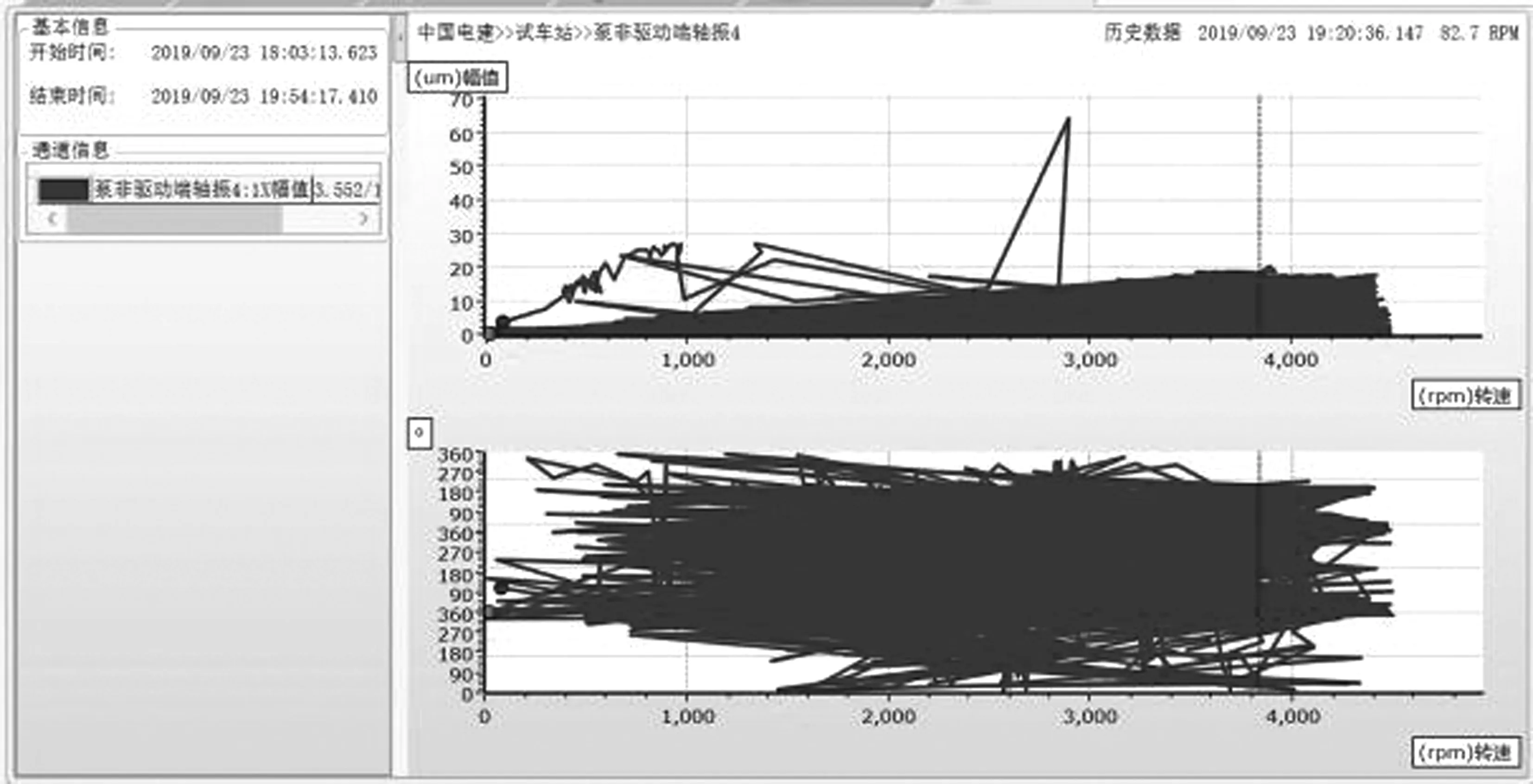

为进一步分析给水泵自由端轴振对给水泵性能的影响,对轴振数据进行实时采集与分析。通过自由端轴振趋势图(见图11~图13)可以看出:自由端振动呈现明显波动特性,且其幅值随着工作转速变化而发生微小波动。

图11 2个自由端轴振趋势图

图12 自由端轴振3多特征值趋势图

图13 自由端轴振4多特征值趋势图

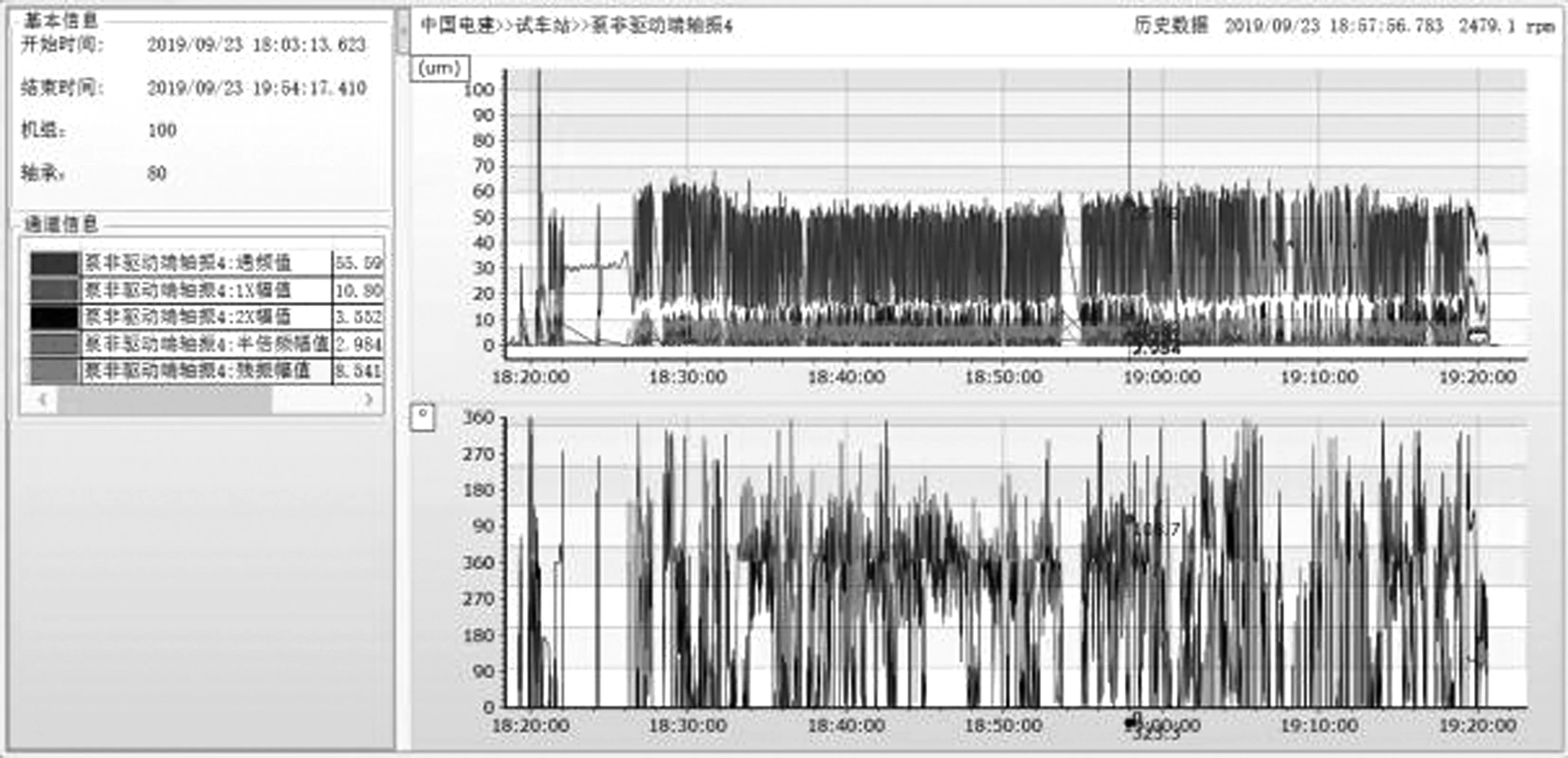

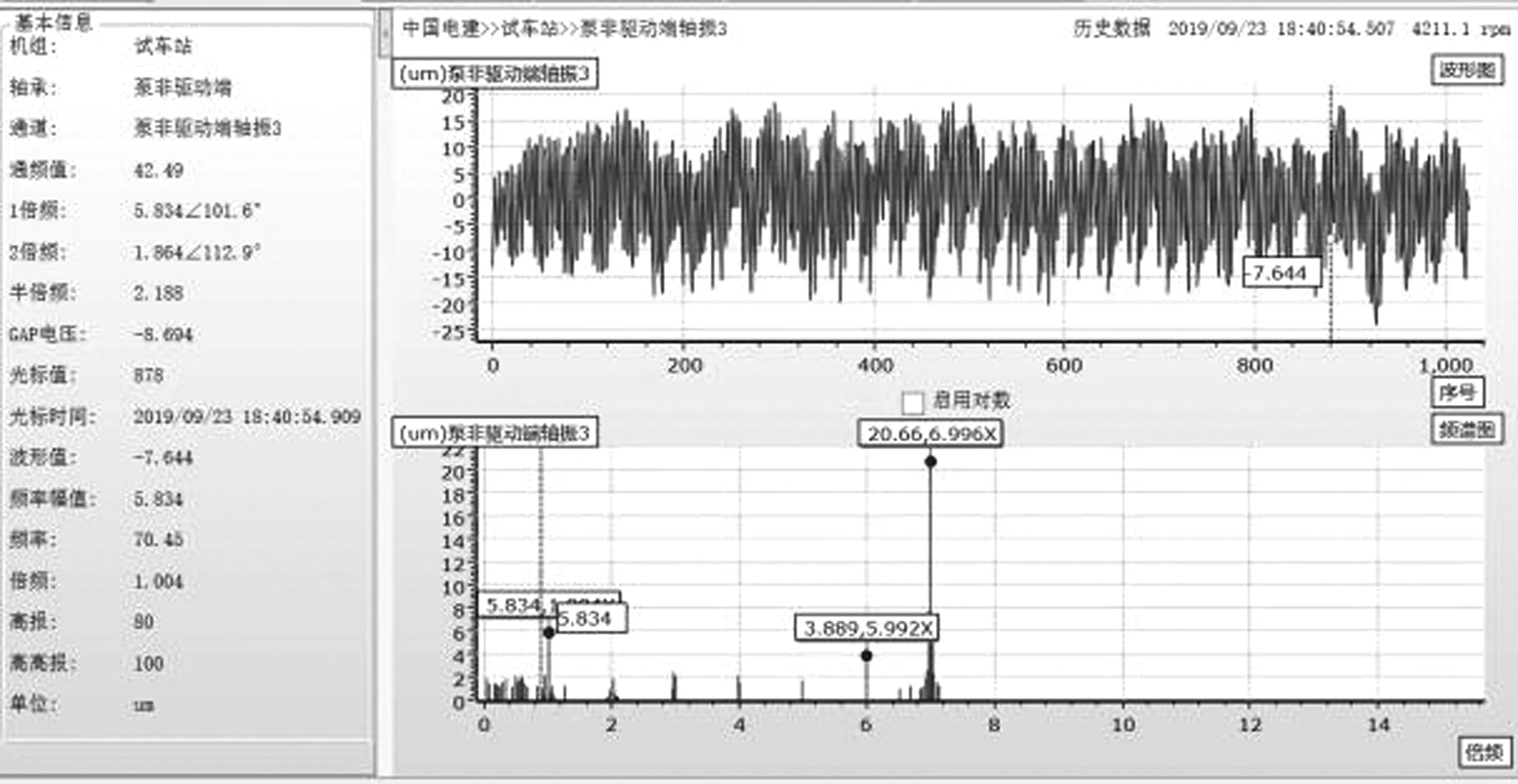

自由端轴振在4 211 r/min时的波形频谱图如图14和图15所示。

图14 自由端轴振3在4 211 r/min时的波形频谱图

图15 自由端轴振4在4 211 r/min时的波形频谱图

从上述波形频谱图可以看出:2个自由端轴振全部有幅值较小的2×、3×、4×、5×、6×、7×等整数倍频成分,部分自由端有幅值较小的1/2×、1/3×、1/4×等低频成分;自由端轴振3的7×倍频约等于100%*1×倍频。

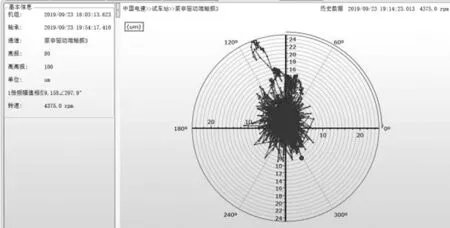

自由端轴振的耐奎斯特图和波德图分别如图16~图19所示。

图16 自由端轴振3耐奎斯特图

图17 自由端轴振4耐奎斯特图

图18 自由端轴振3波德图

图19 自由端轴振4波德图

从上述耐奎斯特图及波德图可以看出:自由端2个轴振的1×倍频随着转速上升而上升且整体没超过30 μm,因此自由端平衡整体良好。

2.3 故障采集结果诊断分析

通过轴振波形频谱图可以看出:1)驱动端、自由端4个测点的耐奎斯特图及波德图的1×倍频数值均未超过30 μm,1×倍频反映的是转子平衡性能,因此,可判定给水泵转子平衡良好,可以排除平衡原因导致的振动;2)全部轴振、全部有幅值较小的2×、3×、4×、5×、6×、7×等整数倍频成分,有时有幅值较小的1/2×、1/3×、1/4×等低频成分,这个问题的产生可能是给水泵的振动导致部件间的松动造成的;3)驱动端轴振1及自由端轴振3的7×=100%*1×;结合叶轮的叶片数量是7片,根据离心泵相关设计理论及手册中描述,这可能是轴振1、3方向的叶片与导叶之间的间隙不良激发的流体力学原因造成的[8-11]。

3 优化方案及结果分析

根据频谱分析的结果,由于已经排除了平衡的原因,笔者着重检查叶片与导叶的间隙值,该泵型的叶轮叶片外径为335 mm,导叶的叶片内径为340 mm,叶轮与导叶的间隙为5 mm。

根据标准API610 11th[12]中5.1.17描述:“单级扬程超过200 m(650英尺)和单级功率超过225 kW(300bp)的泵可能需要特殊措施来减小叶轮叶片通过频率振动和小流量时的低频振动。对于这些泵,导叶或蜗舌与叶轮叶片外圆周之间的径向间隙至少应当为最大叶轮叶尖半径的3%(对于导叶式泵)和最大叶轮叶片尖半径的6%(对于蜗壳式泵)。”

百分比间隙按下式计算:

(1)

式中,P是百分比间隙;R2是导叶头部的半径;R1是最大叶轮叶片尖的半径。

计算得到目前这台泵的间隙为1.5%,与标准中描述的存在一定差距。由于以往电厂运行长期处于高负荷工况,给水泵的特点就是越接近设计点,泵的效率越高效,同时运行也越稳定,结合流场与系统的原因,可能正好避开了振动区域。而本次电厂由于处于低负荷运行区间,非泵的高效区,因此泵的振动会比高效区偏大,同时结合间隙值偏小,叶轮叶片通过频率振动和小流量时的低频振动共同作用使得给水泵的振动超出标准值。

考虑标准API610 11th中5.1.18描述:“工作转速高于3 600 r/min,单级功率在300 kW(400bp)以上的泵甚至可能需要更大的间隙和其他特殊的结构特点,对于这类泵,应当由买方和卖方共同商定特殊要求,把对各种具体泵型的实际运转经验考虑进去。”因此,对本问题的处理方案的重点是增加叶轮与导叶的间隙,使得转子转动过程中的能量能够充分地释放,降低流体通过叶轮叶片时的频率振动。与此同时,过大的叶轮与导叶间隙将影响给水泵的效率,因此也不能盲目放大。将叶片外径切割至329 mm,同时保留叶轮前后盖板的高度不变,导叶叶片内径加工到342 mm,头部打磨修圆,保证内部流道的光滑。通过调整,使得叶轮与导叶的间隙达到3.95%,达到了API610 11th中规定的数值。

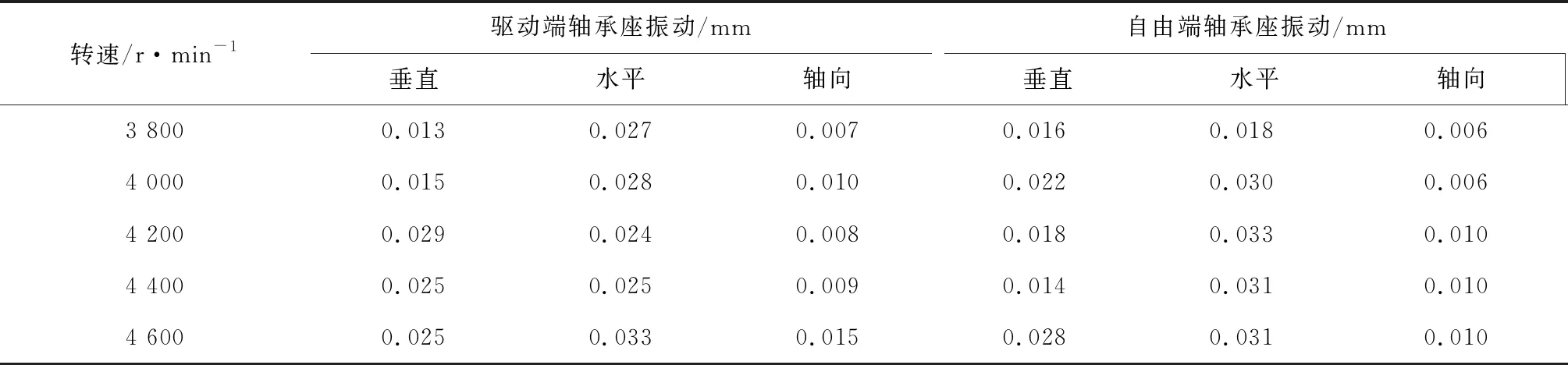

给水泵重新按照G2.5级动平衡后复装重新运转,在流量为260~270 m3/h、转速为3 800~4 600 r/min的区间,复测给水泵轴承座振动值,数据达到设计值,数据见表2。给水泵异常振动问题通过数据采集、频谱分析的方法迅速排除了各种可疑性,找到了问题的根源——叶轮与导叶间隙不足,同时结合相关标准与经验对叶轮与导叶的间隙进行了优化,最终得到了较好的解决。

表2 处理后振动数据

4 结语

本文采用e-Hims4.0设备健康监测诊断系统,对锅炉给水泵各运行工况数据进行了实时采集,诊断分析了该泵在不同工况点下的振动内在原因,通过优化修正给水泵的叶轮与导叶间的间隙,成功解决了给水泵异常振动问题,使得该型产品在满足高效区稳定运行的同时又能达到调峰及降负荷时的运行要求。

传统的经验排除法固然可以帮助我们解决大多数的问题,但本文案例中因叶轮与导叶间隙产生的振动问题,如果不借用现代化新技术的频谱分析法,很难会在一个成熟产品中去朝这个点剖析。通过新技术、新设备的运用,大多时候由于客观原因容易被忽略的一些因素和原因就会通过系统诊断浮现在操作者面前,从而帮助操作者更迅速、精确地找到问题的根源,这就是新技术在给水泵故障诊断中的优势和便利。