高压开关产品装配工时定额研究

2022-11-21黄鸿星郑益征

黄鸿星,郑益征

(西安西电开关电气有限公司,陕西 西安 710077)

1 劳动定额作用

劳动定额是生产计划安排、工作量计算、成本核算及考核的重要依据,是工作量衡量的尺度。在企业的生产、劳动、成本等计划的编制、任务量核算、工序能力平衡、资源等方面应用,为企业科学管理提供基础和支撑。近年来,劳动定额在国内应用快速发展,航天、船舶工业以及众多制造业都已建立企业劳动定额企业标准和定额数据库,通过与企业的生产、财务联网,在企业生产经营中广泛应用,收到了良好管理和经济效益。提升劳动定额科学性、准确性,是新形势下企业管理的重要环节,也是现代企业发展、管理提升的迫切要求。

在生产计划制定方面,企业根据劳动定额计算总任务量、设备需求、生产定员等工作,并对工序进行平衡和优化,制定科学合理的生产安排和计划。

在经济核算方面,应以劳动定额为依据,用价值的形式,计算、分析各种费用和成本,比较经济活动中的财力消耗及占用,进行经济核算、成本分析管理,评估经济效益。

在资源配置方面,根据劳动定额及工作量,合理配置生产过程需要的设备、人力、财力,保证劳动分工与协作,高效利用资源,实现节拍化均衡生产,提升经济效益[1]。

2 高压开关产品劳动定额研究方法

随着西安西电开关电气有限公司高压开关产业化发展战略的实施及企业管理提升,对生产、经营管理提出更高目标和要求,迫切需要根据精确的劳动定额,为提升产能、提高管理效益提供依据支持。本文结合企业生产情况,研究高压开关装配工时定额方法,通过先进的定额技术和工具,建立劳动定额计算方法和模型,制定工时定额算法及标准,推动劳动定额科学、精准化。

3 高压开关产品工时定额方法确定

3.1 高压开关产品装配工时定额方法分析[2]

高压开关产品属于成批生产类型,多数工序应用经验估工法进行装配工时定额估计,定额方法适应性差,即同一个产品(或组件),不同装配过程估计工时定额分散性很大,装配作业过程中,手工作业内容较多,估算法工时定额误差较大,难以准确反映真正的工作量,导致排产不准,计划实现率低,资源浪费,成本及利润核算数据失真。为此,应对装配工程进行分析,确定定量化定额方法,精确计算工时定额,提高工时定额准确性和管理效果。

3.2 高压电气产品装配工时定额方法确定[3]

高压开关产品装配包括清理、组装、对中、密封、紧固、试验等工序,作业采用从基准件开始由下至上、由内到外的依次装配,除部分工序用设备或机械外,其余多数工序为手工作业。但不论分装、总装,都包含有清理、装配、对中、密封、紧固、调试试验等工序。目前劳动定额方法有经验估工法、统计分析法、类推比较法、技术定额法等方法,通过工序过程分析、数据分析,对于有规律的工序,通过几何图解法、回归分析法、复合函数法,建立数学模型,求解。对于手工及无规律的工序,采用统计分析法,形成工时定额,工序及定额方法见表1[4]。

4 装配工时定额算法研究[5]

4.1 清洗、清理工时定额算法

高压电气产品在装配前要求去除零件表面的灰

尘、油污和杂屑,清理通常采用超声波清洗工艺,部分特殊零件采用手工擦拭。

4.1.1 超声波自动清洗工时定额方法

零件清洗采用超声波自动清洗机进行,其清洗作业时间由清洗工艺时间、设备运行节拍确定,零件工时定额计算方法如下:

(1)

式中,Ti是零件清洗时间,单位为min;TB是清洗节拍时间,单位为h;NB是每框清洗零件数;Vi是零件占清洗框体积,单位为mm3;V是清洗框体积,单位为mm3。

4.1.2 手工清洁工时定额数学计算建模

对于尺寸大、难清理的零部件,应采用清洁棉、清洁纸手工清理,其工时定额与零件成型工艺、复杂程度、清洁面积等因素有关。下述对高压电气手工清理工时定额算法进行探讨。

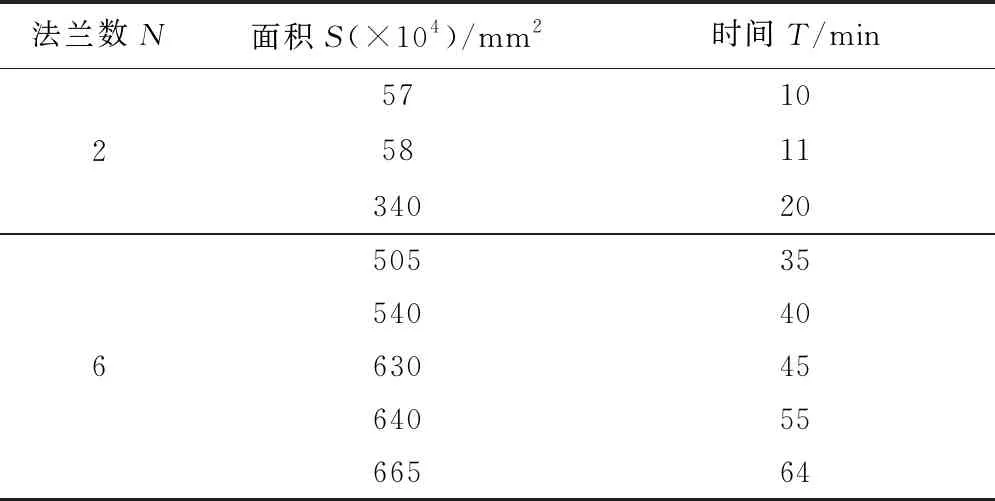

1)清理作业测时。对高压电气产品手工清理作业过程进行测时,得到零部件测时数据表(见表2)。

2)数据分析整理。对测时统计值进行处理,整理出各类零件工时与影响因子,整理成T-S数据表(见表3)。

表3 T-S数据表

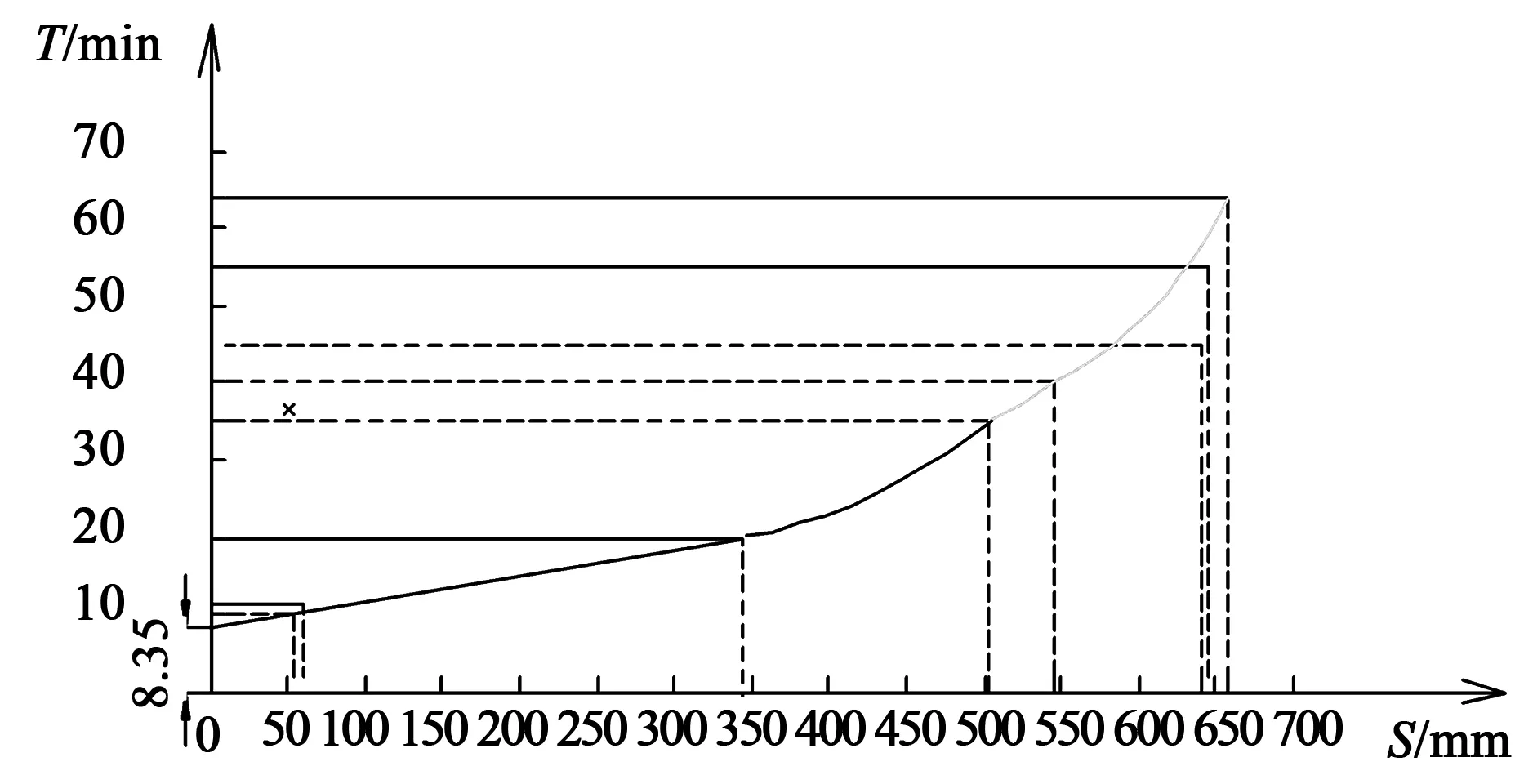

3)作时间-因素图[6]。在坐标系中作壳体清理时间-面积曲线(T-S曲线)(见图1)。

图1 壳体清理时间-面积曲线

4)确定壳体清理数学模型。从图1可以看出,清理工时与面积呈连续曲线关系,同时,其清理时间与面积及法兰数两种因子有关,其曲线数学模型通式为;

Tp=aSnNm+b

(2)

式中,S是清理件面积,单位为mm2;N是法兰数;m、n是指数;a、b是常数。

求解曲线方程

Tp=0.000 002 1S1.06N0.058+8.35

(3)

5)其他时间确定。其他时间包括生理需要时间Tr、布置工作地时间Ts,分别取作业时间3%和2%,准备-终结时间。按照每批制定工时定额,生产一批零件准备-结束的时间Te,批量为n,则单件准结时间为Te/n(min)。

成批生产单件定额标准计算式如下:

(4)

6)其他类别零件清理数学模型。

铸件壳体清理数学模型为:

T=0.007 5S0.62-21.7

(5)

铸件导体清理数学模型为:

T=0.000 000 35S1.375+2

(6)

机械加工件清理数学模型为:

T=0.000 62S+53

(7)

4.1.3 测试验证

本文仅对焊接壳体清理进行验证并论述,其他类型数学模型验证不再赘述。焊接壳体清理验证过程如下。

将表1的5KA.001.0001相关数据输入计算模型,计算时间:

T=0.000 002 1×6 299 7191.06×60.058+8.35=45.9 (min)

单件准结时间为2 min,单件总定额为47.9 min,与实测值45 min比较,误差度为+6.4%,工时定额计算模型比较合理。

4.2 装配工序定额计算[7]

装配由于手工作业,其装配时间与大小、体积、质量有关系,按产品装配形态、装配过程的时间写实数据,用均方根法计算先进合理的工时定额,步骤如下。

4.2.1 求平均数

(8)

式中,μ是均值;Xi是抽样各数值;n是项数。

4.2.2 求标准差

(9)

式中,σ是标准差。

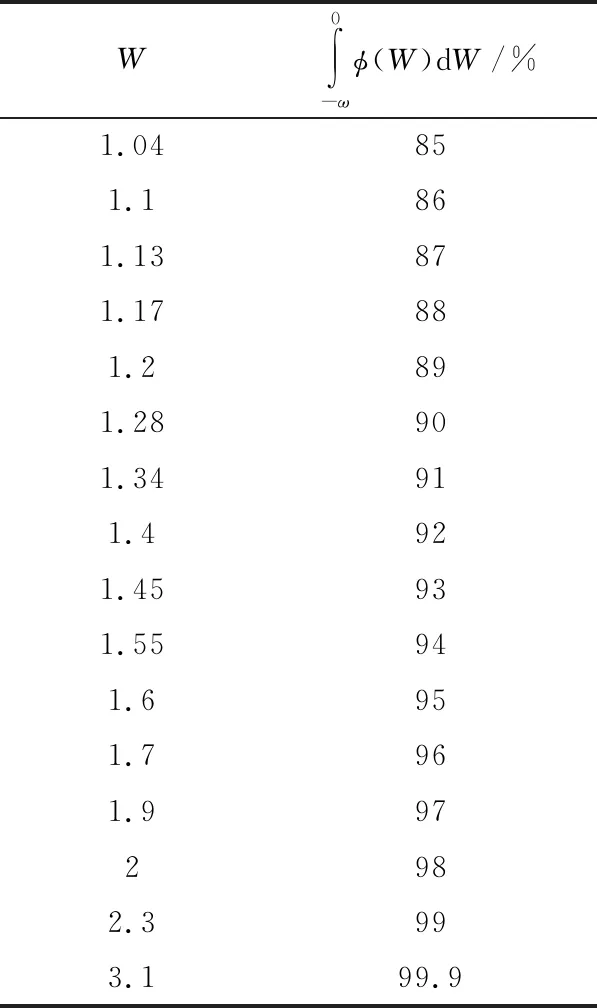

4.2.3 求一定百分比W人完成先进定额值

T=Wσ+μ

(10)

式中,T是工时定额;W是标准正态概率系数,可在参考资料(见表4)中查阅。

表4 标准正态概率表

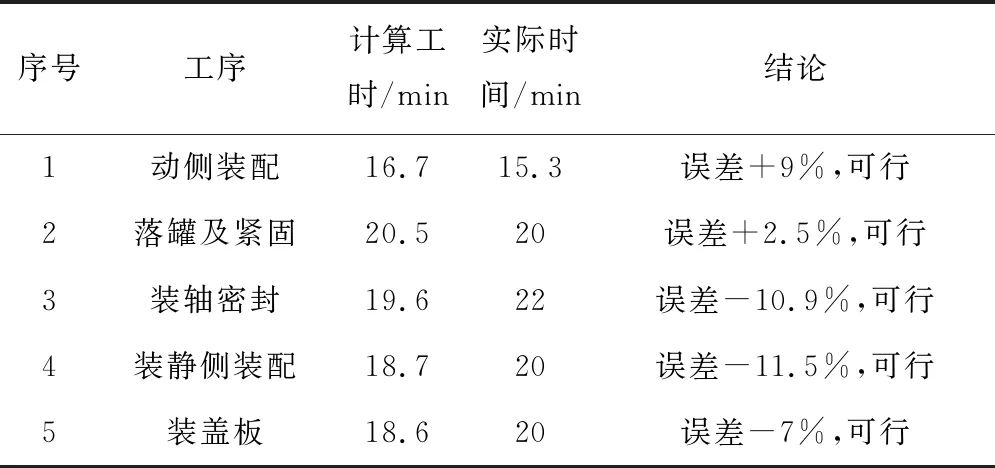

4.2.4 装配工时验证

以产品元件隔离开关总装为例,对计算的时间进行验证,结果见表5。

表5 隔离开关装配工时定额验证表

该工况是90%人能够完成(即W=1.28)条件下得出的,工时定额误差约为±10%,从批量生产类型工时定额角度,准确度高,合理可行。

4.3 抹胶工时定额

密封抹胶是用工具将密封胶沿密封槽均匀涂抹,清理去除密封槽外的胶,达到装配后设备密封目标。对于抹胶工序,其作业时间与密封槽直径或周长有关,通过实测数据推导工时定额计算模型为:

T=0.62φ0.2+0.56

(11)

式中,φ是零件直径,单位为mm。

根据式8计算高压电气元件总装对中时间标准(见表6)。

表6 元件抹胶工时定额标准表

4.3.2 效果验证

以252-9A隔离开关抹胶为例,进行验证。密封槽规格及数量为φ455,共2条,则其抹胶工时=(0.62×4550.2+0.56)×2=5.3 (min)。与表值5 min进行对比,误差为6.6%,因此计算模型合理。

4.4 对中工时定额确定

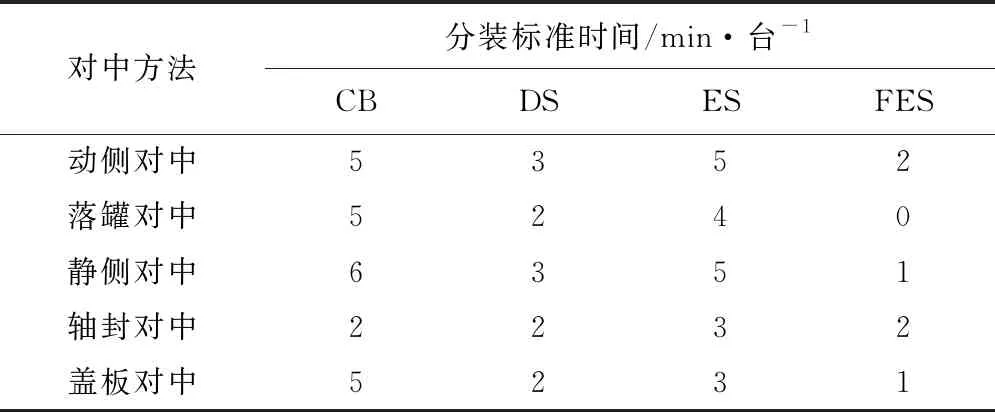

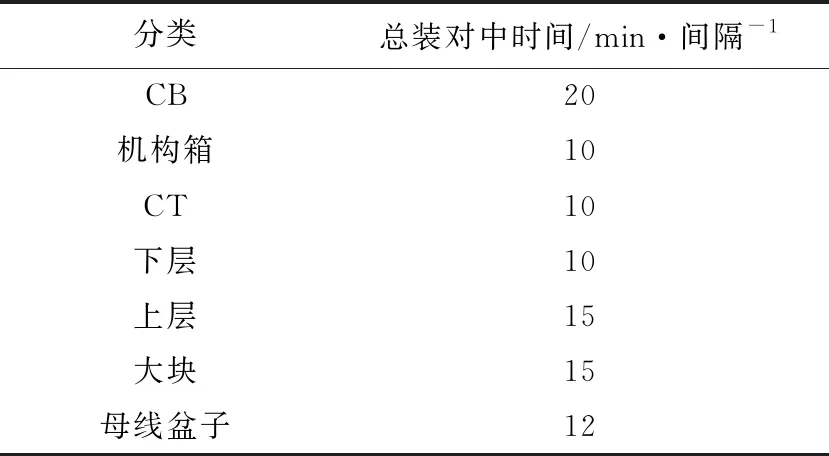

对中工时主要受装配件的质量、大小及对中方法影响,相同对中方法,对中时间受质量及大小因素的影响,采用测时法确定定额标准,对中定额标准表见表7和表8[8]。

表7 分装标准时间表

表8 总装对中时间标准表

4.5 紧固工时定额计算[9]

采集多批螺杆紧固时间样本,相同规格求平均值,单个螺杆紧固时间用曲线回归法确定。

4.5.1 螺杆紧固数学模型

陈至立在致辞中指出,《辞海》要紧跟数字网络技术迅猛发展的步伐,推出丰富多样的知识产品,提供个性化、公益性的知识服务,到2019年第七版面世时,同步推出纸质版、网络版,并努力建成“面向知识服务的《辞海》数字出版云平台”,完成从编纂、管理到发布、运营全流程的网络化和数字化,以更好地满足广大读者和用户需求,为中国特色社会主义文化大发展、大繁荣作出新贡献。

T=(0.000 2d3.94+20)×N×(1+10%)

(12)

式中,d是螺杆直径,单位为mm;N是螺杆数量。

4.5.2 效果验证

针对隔离开关与动侧盆子紧固工序,验证计算模型。隔离开关与动侧盆子紧固螺杆为16个M12螺杆,紧固。

计算时间T=(0.000 2×123.94+20)×16×(1+10%)+准结=9 (min),实际工时为10 min,误差为-10%,合适。

4.6 配线时间定额标准[10]

产品每间隔配有控制柜,需要与产品连接,目前最先进时间为8 h/间隔,最落后时间为20 h/间隔,最理想时间是12 h/间隔,则根据非肯定时间法计算配线时间。

(13)

按照90%(即W=1.28)完成率计算工时,则配线时间计算工时为:

T=Wσ+μ

(14)

式中,W是标准概率(查表可取W=1.28)。则T=1.28×2+12.6=15.16 (h)。

5 元件、产品工时定额计算[11]

5.1 元件装配

按元件指定工时定额标准,装配工序包含组件装配、元件总装两部分。工序工时定额=单件工时定额×定员,即

(15)

式中,Te是准备-结束的时间;n是批量;生理需要时间及布置工作地时间Ts包含在Ti中。

5.2 总装工时

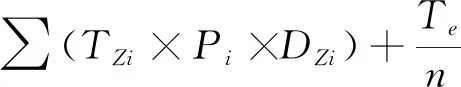

按产品形态及元件数量、定员人数计算总装工序定额,它包含总装时各工序分装时间、总成装配工时定额,计算式如下:

总工时=∑工序分装定额×配套数量×

定员+∑工序总装定额×配套数量×定员

即:

(16)

式中,T是总装台工时,单位为min;TFi是分装工序单件定额,单位为min;mi是单台分装件数量;DFi是分装工序定员;TZi是总装工序单件定额,单位为min;Pi是元件数量;Dzi是总装工序定员。

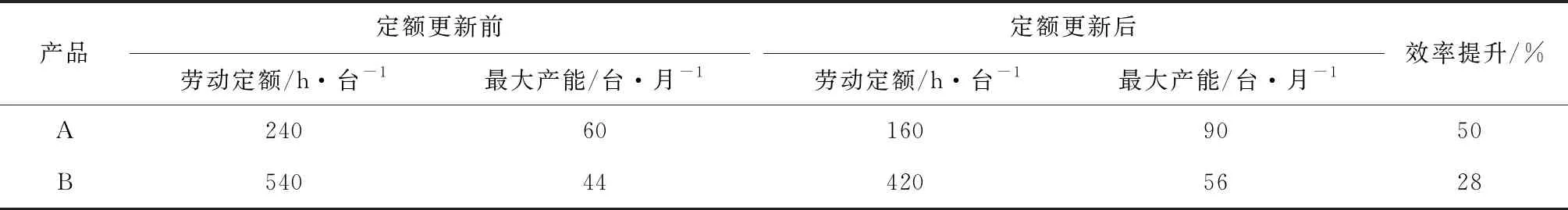

6 应用效果

目前,高压开关产品工时定额通过生产验证,开始在本公司应用,应用前后主要数据见表9。

表9 开关产品装配劳动定额效果对比表

经过本公司管理评价,劳动定额准确率≥90%,劳动定额完成率≥95%。

7 结语

本文探讨了高压开关手工装配下,基于数据的工时定额方法及数学建模,针对不同工序和工艺过程,分析其影响工时定额的因素,采用数学建模计算方法,给出了高压开关装配定额方法,并通过在实际中应用验证,准确性为90%以上,目前已在生产中应用,效果良好。