液力偶合器泵轮转子系统有限元强度分析

2022-11-21马士涛陈乃娟

马士涛,陈乃娟

(1.江苏神盾工程机械有限公司,江苏 淮安 211600;2.中国电建集团上海能源装备有限公司,上海 201316)

近年来,我国旋转机械应用不断向高转速、大扭矩等恶劣工况发展,作为节能设备的液力偶合器,不仅具有无级调速、操作简单、维修便利、工作可靠、调节灵活的特点,而且能达到全程自动调节的效果,过载保护性能较好,即使出现载荷过大导致停转的状况,主动轴仍然可以转动,可适应变化的载荷,电能得到大量的节约。在电力、石化、机械工程、煤矿、市政的供水与供气以及轻工等众多行业中得到广泛应用[1-2]。

液力偶合器主要由泵轮、涡轮、主动(输入)轴及从动(输出)轴、转动外壳、勺管等组成。泵轮、涡轮分别安装在主动轴、从动轴上,两者具有同等径向尺寸的腔形,之间具有间隙相互耦合组成工作油腔室[3],泵轮内侧流动的工作油跟着动力机共同进行旋转运动,由于离心力的存在,油甩进泵轮的外侧,进而高速流入相邻的涡轮叶片,在涡轮内侧,油速逐渐降低,在流回至泵轮内侧时构成一个循环周期。在工作腔中,从工作介质的轨迹可以看出是三维运动。随着液力偶合器向大功率、高转速发展,作业工况也越来越恶劣,在各种行业应用中经常发生因结构强度不足或者设计不规范等原因出现停机事故。在工程中,泵轮转子系统结构的合理设计可有效防止螺栓发生飞落、泵涡轮产生爆裂、传动轴容易形成断裂或扭曲等现象[4-5],避免影响设备正常运行,液力偶合器泵轮转子系统的安全性、可靠性显得尤为重要。本文基于有限元法对大型液力偶合器泵轮转子系统进行有限元强度仿真分析,为设备的安全性能及优化设计提供依据,也为设计新型液力偶合器泵轮转子系统结构打下理论基础。

1 泵轮转子系统结构参数

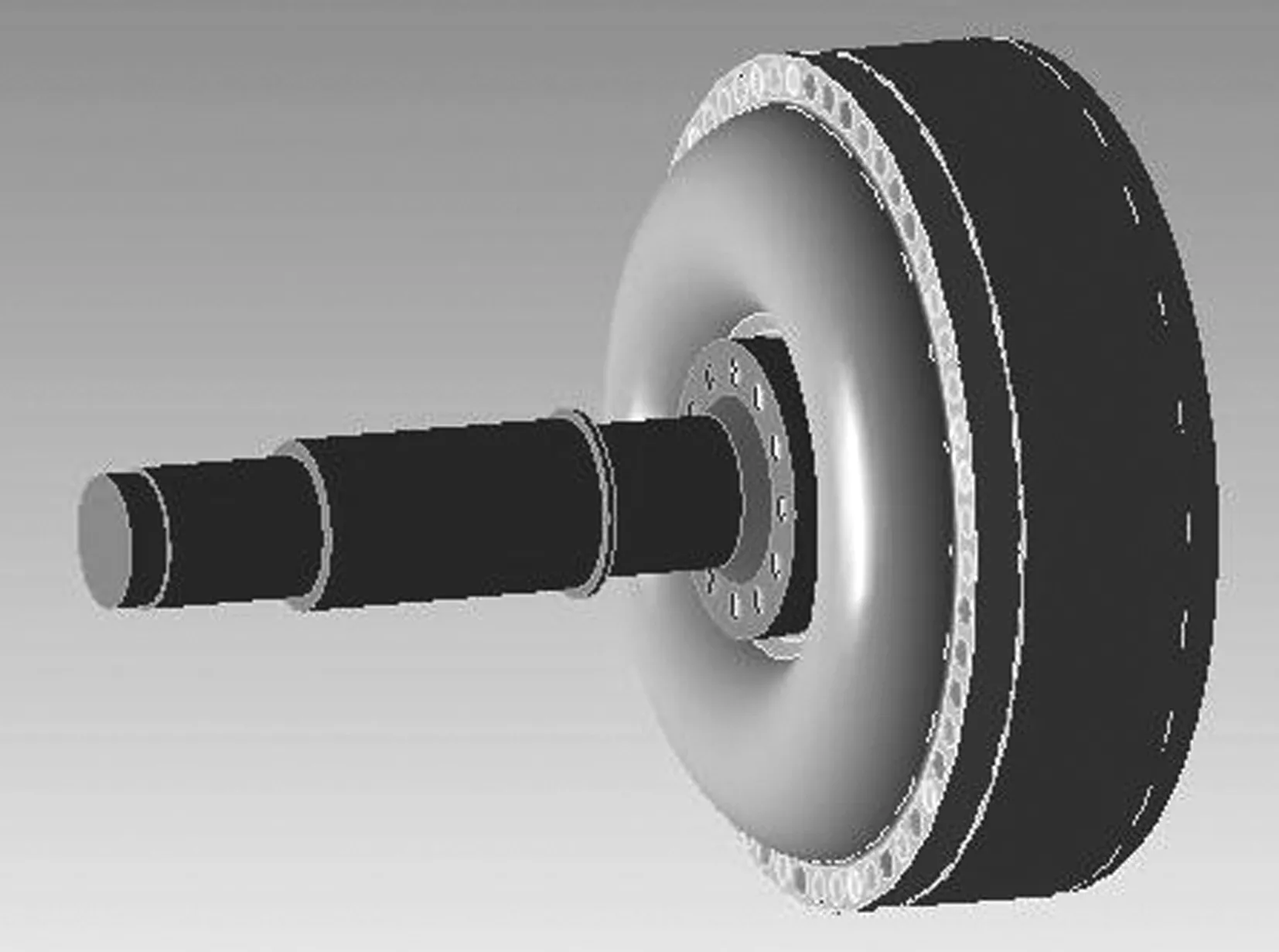

泵涡轮转子系统如图1所示,含泵轮、转动外壳、泵轮轴、小齿轮以及联接螺栓等,具体分析模型参数见表1。泵轮轴通过12个M20螺钉与泵轮相连,而泵轮通过56个M12螺钉与转动外壳相连,泵轮轴上有2个径向轴承和1个推力轴承。增速型液力偶合器通过大小齿轮啮合,泵轮系统有较高转速,泵轮内的工作油在叶片的高速旋转下,由于离心力作用把工作油甩到涡轮叶片腔体内,涡轮轴带动如离心泵等设备旋转运动。虽然泵轮、涡轮内油压会有一定的损失,形成一定滑差,但整个系统作用在高速旋转离心的恶劣工况中,零部件之间的连接至关重要。

表1 液力偶合器特性参数

2 泵轮转子系统强度分析

2.1 模型前处理

为了关注泵轮转子系统零部件关键区域应力、应变变化情况,确保模拟准确性,提高模型的计算效率,对模型简化如下:省略螺纹联接处螺牙建模、泵轮中回油孔以及泵轮轴轴向开孔等细微结构,保证求解过程不影响模型实质性分析。

应用三维软件对泵轮转子系统进行建模(见图2),泵轮转子系统中各零部件材质及力学性能见表2,体网格划分采用SOLID45六面体单元[6-7],Element:226110,Node:383854,已考虑网格无关性。泵轮轴采用Cylindrical,模拟径向轴承设置Radial为Fixed,Axial与Tangential均为Free,泵轮轴端推力轴承处约束轴向位移为0。

a) 三维模型

表2 泵轮转子系统各零部件材质及力学性能

泵轮轴小齿轮处施加不同转速下的扭矩,螺栓均加载预紧力(M12:30 000 N;M20:110 000 N),泵轮转子系统施加不同转速(离心力),重力以及泵轮腔壁、叶片以及转动外壳施加油压力(最大外缘压力)。泵轮轴与M20螺钉连接面处bonded,泵轮与螺钉接合处bonded,同样的方式处理泵轮与转动外壳之间的螺钉接触[8]。不同工况下转子系统的传动参数见表3。

表3 不同工况下转子系统的传动参数

2.2 计算结果和分析

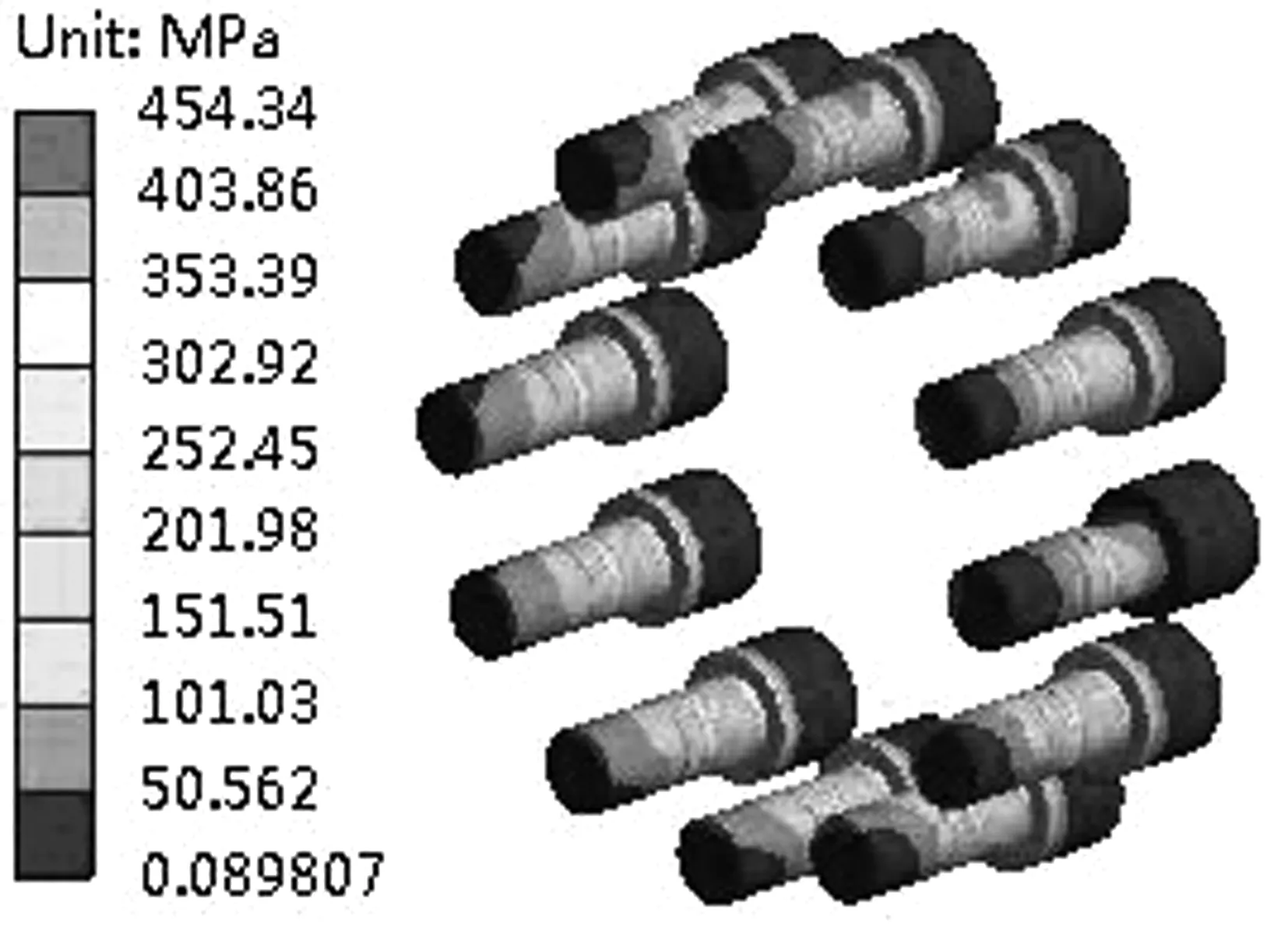

利用装配体接触分析[9-10],设置各参数,求解得到不同转速工况下的各零件应力、应变云图(见图3~图5)。

a) 极限工况

a) 极限工况

a) 极限工况

根据图3不同工况下转动外壳应力、应变云图可知,转动外壳在不同工况下最大应力发生在外壳最小直径处,随着转速的降低,其应力也相应减小,均小于材料的屈服极限,其安全系数分别为1.6、1.7、1.7、1.77;在最大工况和额定工况下,转动外壳的施加荷载一致,所以产生的应力也未发生变化;转动外壳最大应变同样发生在外壳最小直径处,即远离转动外壳联接螺钉沿轴向膨胀的位移。

根据图4不同工况下转动外壳应力、应变云图可知,泵轮在不同工况下最大应力均发生在泵轮与转动外壳联接螺栓处,此处集中应力产生,由于泵轮内压力是流体非线性变化,入口油压约0.3 MPa,但在高速运转下,叶片外端的压力得到数倍增加,初步按照6 MPa施加,应力集中值在不同工况下变化不大,随着转速的降低而相应减小,均小于材料的屈服极限,其安全系数分别为1.1、1.16、1.16、1.2;其余处在不同工况下均有大于3的安全系数;最大应变发生在泵轮最外端。

根据图5不同工况下泵轮轴联接螺栓应力、应变云图可知,各工况下联接螺栓产生了剪切应力,发生在两零件联接处,泵轮轴联接螺栓最大应力约为470 MPa,转动外壳侧联接螺栓最大应力约为624 MPa,均小于材料的许用应力,安全系数分别大于1.88和1.4,与理论计算相接近。

3 试验测试

通过工厂性能试验(见图6)以及电站现场联机试验,偶合器在起动、运行、停机及切断设备电源等工况下进行持续监控,同时运行中勺管处于最低至最大100%勺管位置时,检测允许温度、工作油及润滑油压力、振动、噪声等各项性能指标良好,整机输入端、输出端以及泵涡轮轴振动指标均满足设计标准值,小于0.038 mm;噪声小于85 dB(A);过热试验(在允许最高油温的110%油温下)密封检测中法兰接头、输入轴、输出轴、中分面及侧面螺栓均未渗漏;传递功率、转速以及全载滑差满足设计要求。

图6 液力偶合器整机试验

偶合器满负荷运行2年后,拆卸泵轮转子系统均未发生磨损,叶片未冲蚀、未发生裂纹,高强度螺栓均未发生断裂等现象,通过试验台复测,该偶合器的各项性能指标基本保持不变,具有一定的安全性、可靠性。

4 结语

本文利用有限元法对大型液力偶合器泵轮转子系统进行强度分析,对泵轮系统各零部件在极限工况、最大工况、额定工况以及正常工况下进行计算,其安全系数及刚度均满足设计需求,结论如下:1)转动外壳在不同工况下最大应力发生在外壳最小直径处,均小于材料的屈服极限,并有足够的安全系数,具有远离转动外壳联接螺钉沿轴向膨胀的位移;2)泵轮在不同工况下最大应力均发生在泵轮与转动外壳联接螺栓处,此处有集中应力产生,螺栓材料的选择及数量布置尤为重要;3)泵轮轴联接螺栓在不同工况下剪切应力发生在两零件联接处,泵轮轴和转动外壳侧联接螺栓均有剪切应力产生,均小于材料的许用应力,有足够的安全系数。

产品已在电站满负荷稳定运行得到验证,通过对液力偶合器泵轮转子系统进行强度分析,为产品研制及升级提供了技术支持和安全保证。