辅助液压系统失效的高效故障诊断技术的应用研究

2022-11-21刘水明周方云吴科成潘伟俊

刘水明,陈 晨,周方云,吴科成,潘伟俊

(昌河飞机工业集团有限责任公司,江西 景德镇 333002)

目前,某新型机属中型直升机,该系列直升机的液压系统包括液压机械系统和液压特设控制系统等相互关联的液压机械-特设系统,液压系统的主要功能是为直升机飞行操纵系统提供液压动力能源,利用液压传动技术连续平稳、省力地实现了直升机在空中的飞行与姿态控制,液压系统的液压传动技术在直升机飞行姿态控制上起到了至关重要的作用[1]。

为此,本文通过研究某新型机辅助液压机械子系统失效案例,来促使我们高质和高效地快速解决辅助液压系统失效的问题,便利于工程专业技术人员准确和高效地定位液压系统失效的故障点,最大限度地减少盲目排查故障的次数,减少发生排故的误判现象,杜绝可能损伤或损毁成品件的现象,也为专业技术人员排除液压系统故障提供借鉴和解决类似问题的思路。

1 液压系统组成与功用

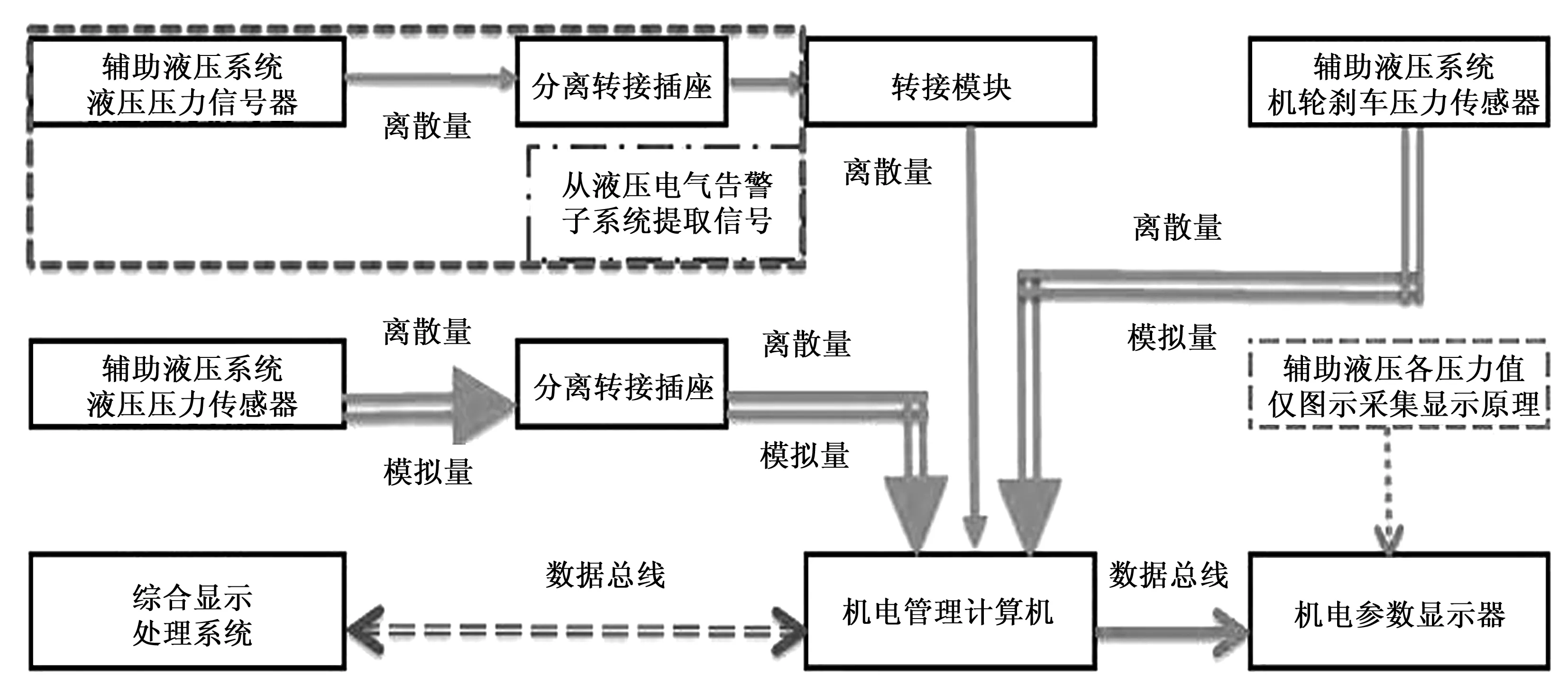

某新型机的液压系统比较复杂,它包括左液压、右液压、辅助液压等3套相互关联的液压机械系统,还包含液压电气、液压仪表等2套相互关联的“控制-显示-告警”的特设系统。限于篇幅,本文仅以某新型机辅助液压机械子系统作为研究对象,详见直升机液压系统组成(见图1)。

图1 直升机液压系统组成

辅助液压系统主要由辅助电动泵、蓄压器、压力传感器、压力信号器等组成。担负着向旋翼刹车、机轮刹车提供所需的液压动力,在左液压系统压力低时,自动为左液压系统供压,辅助液压系统能够备份辅助保障左液压系统正常工作,从而保证直升机飞行中操纵系统稳定正常地工作。

2 辅助液压系统失效原理分析和模型构建

故障机理剖析和故障树分析的诊断技术具有层次性强、逻辑因果关系明确等特点,结合辅助液压机械系统、电气控制系统的原理及直升机总装、试飞的故障诊断经验构建故障树,简洁直观地反映出所诊断辅助液压系统内部的逻辑关系。本文仅对直升机的“辅助液压机械子系统失效”的常发性典型故障进行分析,直接选取该失效故障作为顶事件,层层分析排查,找出辅助液压系统中顶事件发生的所有直接和间接原因作为第2级事件,然后根据演绎分析法,找出造成第2级事件发生的原因,这样逐级查找下去,直至追查到顶事件发生的根本原因,即“辅助液压系统失效”的底事件,再依据故障机理剖析与故障树分析相结合的二元方法构建原理,用相互直接作用影响的逻辑关系将它们与顶事件相关联,运用于“辅助液压机械子系统失效”的故障树分析、故障诊断和故障排除。

2.1 辅助液压机械子系统故障

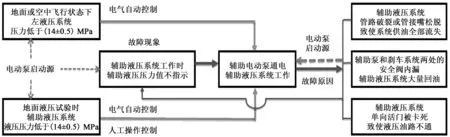

1)辅助电动泵工作时,辅助液压压力值指示偏低的故障。辅助液压压力值指示偏低故障的工作原理如图2所示[2]。

a) 辅助液压压力值的采集与显示工作原理

下述进行“辅助液压压力值指示偏低”的故障原因分析。在左液压、电气和仪表等系统工作正常的情况下,通常在左液压系统压力低于(14±0.5) MPa时,辅助电动泵通电后辅助液压系统工作自动为左液压系统供压,此时,正常工作的额定压力为14~17 MPa;若此时辅助液压系统压力值低,甚至低于11.5 MPa,则说明存在辅助液压机械子系统故障。

当出现下列辅助液压机械子系统故障现象时,就会产生“辅助压力值指示偏低(如辅助泵频繁启动)”的故障[3]。

a.辅助液压系统管路微泄漏,致使压力偏低。

b.粗油滤堵塞,致使油路不通畅。

c.单向活门存在卡住或堵塞现象,致使油路不通畅。

d.辅助泵和刹车系统2处的安全阀微内漏,致使系统微少量回油。

e.辅助泵和刹车系统的蓄压器充气压力不足或充气嘴微渗漏气。

f.辅助液压系统刹车分配阀微内漏。

2)辅助电动泵工作时,辅助液压压力值不指示的故障。辅助液压压力值不指示故障的工作原理如图3所示[4]。

图3 辅助液压压力值不指示的机械故障原理

下述进行“辅助液压压力值不指示”的故障原因分析。在左液压、辅助电气和辅助仪表等系统工作正常的情况下,辅助电动泵通电后辅助液压系统工作,若此时辅助液压系统液压压力不指示,则说明存在辅助液压机械子系统故障;当出现下列辅助液压机械子系统故障现象时,就会产生“辅助液压压力值不指示”的故障。

a.辅助系统管路破裂或管接嘴松脱,致使系统供油全部流失。

b.单向活门内部被卡死,致使系统油路不通。

c.辅助泵和刹车两系统附件的安全阀内漏,致使系统大量回油。

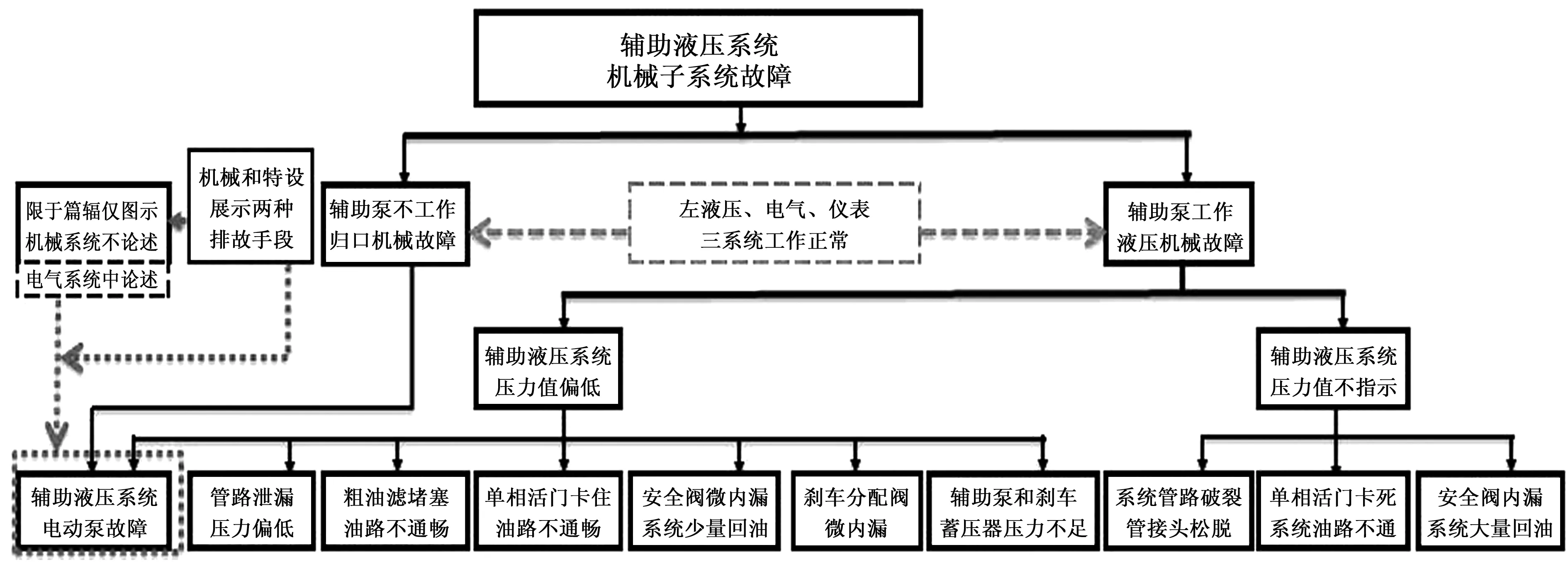

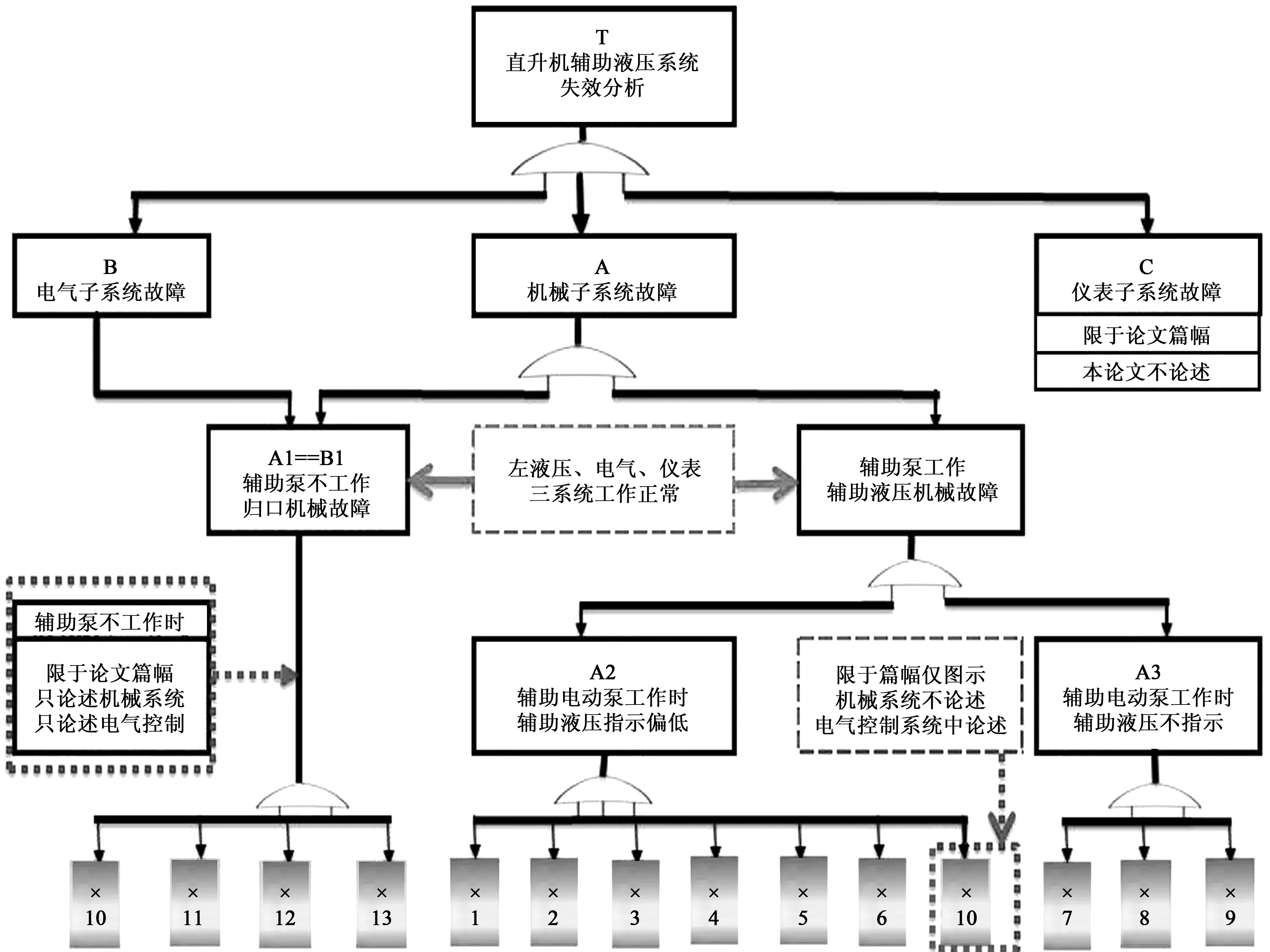

根据上述对这类可能常发的辅助液压机械子系统典型故障及其工作原理的分析,可初步建立“辅助液压机械子系统”故障树(见图4)[5]。

图4 辅助液压机械子系统的故障树

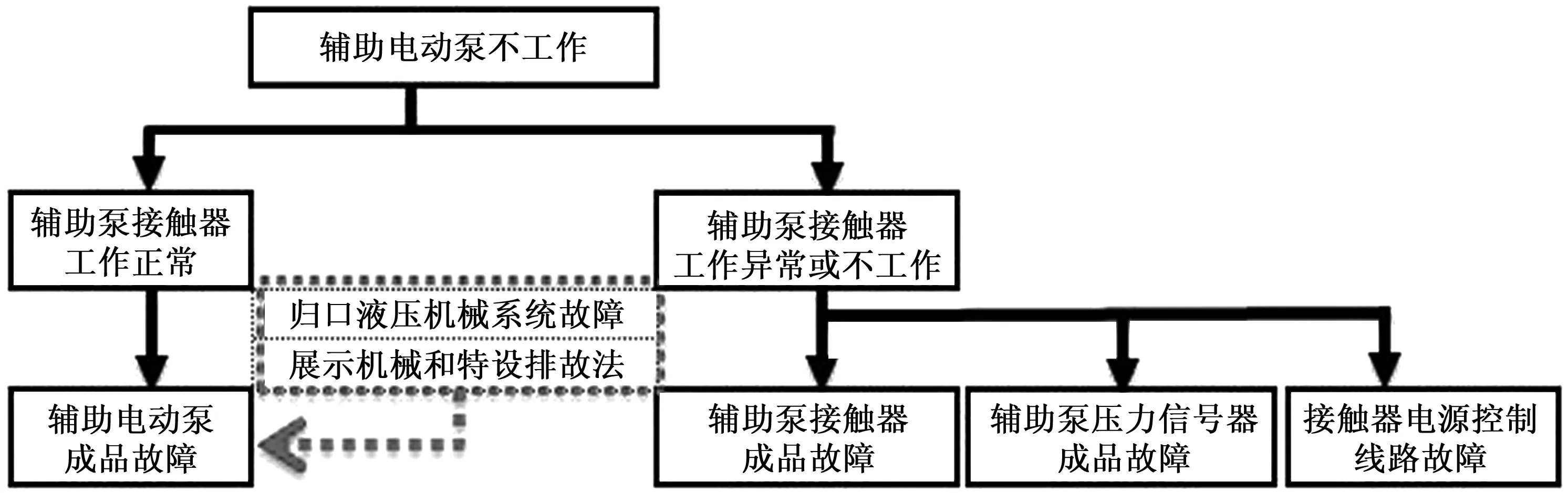

2.2 辅助电动泵不工作的电气控制故障

在左液压、电气、仪表等系统工作正常的情况下,机电管理系统通电正常,当辅助压力低于11.5 MPa时,辅助液压电动泵上电后,若此时出现“辅助泵不工作”现象,则说明存在电动泵成品故障或电气控制故障;当出现下列辅助液压系统故障现象时,就会产生“辅助液压系统失效”报故。

接通辅助泵操纵开关后,辅助电动泵不工作。辅助电动泵工作原理如图5所示。当辅助液压系统的压力值低于11.5 MPa时,辅助泵压力信号器的A、B两点为导通状态,此时第1路电源控制电路从直流断路器板的辅助操纵断路器到系统电气开关板上的辅助泵操纵开关,经过辅助泵压力信号器到辅助电动泵接触器的吸合线圈1、2两点,使辅助接触器开关吸合接通,辅助泵接触器工作;第2路工作电源电路从直流配电盒辅助泵惯性熔断器,通过辅助泵接触器的A、B开关接通,将辅助泵工作电源由直流配电盒送入辅助泵,辅助电动泵工作。

图5 辅助泵的电气控制原理

下述进行“辅助电动泵不工作”故障原因分析。在左液压、电气、仪表等系统工作正常时,在辅助液压系统通电条件下,接通辅助电动泵操纵开关后,辅助电动泵成品不工作,应确定为辅助液压的电气控制子系统与机械子系统的交联故障。当出现下列故障现象时,就会报“辅助电动泵不工作”的故障。

1)辅助电动泵的成品故障。

2)辅助压力信号器的成品故障。

3)辅助泵接触器的成品故障。

4)辅助泵接触器的电源控制的线路故障。

根据上述对辅助电动泵工作原理和这类可能常发的辅助泵不工作的典型故障的分析,可初步建立“辅助电动泵不工作”故障树(见图6)。

图6 辅助电动泵不工作的故障树

2.3 辅助液压机械系统失效的典型故障事件梳理和故障树构建

2.3.1 系统失效的典型故障事件梳理

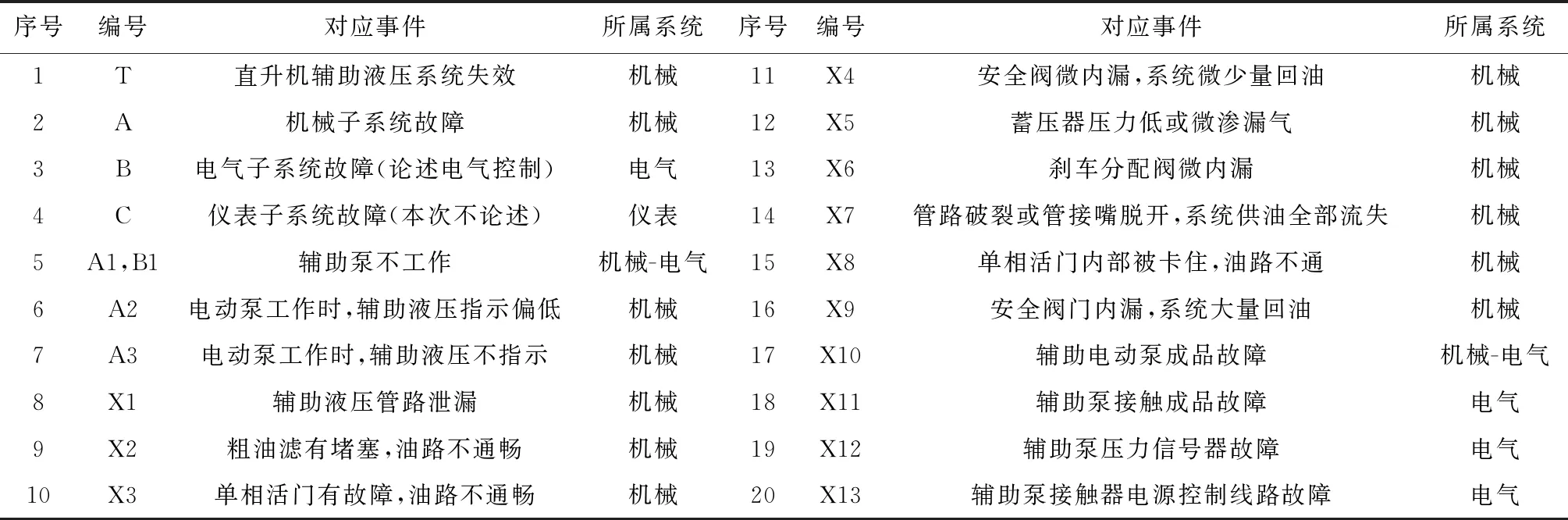

根据上述分析,梳理出系统失效的故障树对应的典型故障事件(见表1)。

表1 故障树对应的事件梳理汇总表

2.3.2 系统失效的典型故障树构建

针对辅助液压系统失效,开展了在机械、电气控制等2个子系统典型故障的分析,对直升机总装和试飞使用过程中产生的辅助液压失效故障的因素进行了详细梳理与分析,可形成其机械子系统故障树(见图7)。

图7 辅助液压机械子系统的故障树

3 辅助液压机械系统失效故障诊断

3.1 辅助液压机械子系统故障的排除方法

3.1.1 辅助液压压力低的故障排除

利用地面液压源供压设备向辅助液压系统进行供压试验,试验时将两通液电开关打开,然后按下述不同情况进行处理。

1)若左液压、辅助液压、刹车等系统压力三者指示读数相同,且读数与地面液压源供压设备的压力一致时,说明辅助电动泵故障,更换故障件后返厂修理[6]。

2)若左液压系统、辅助液压系统、刹车压力三者指示读数相同,且读数低于地面液压源的压力,则按如下步骤进行检查和排故。

a.检查辅助系统外部管路有无渗漏,若有进行排故。

b.检查辅助泵的粗油滤是否有堵塞现象,若有进行清洗或更换。

c.拆下单向活门,装于地面液压试验器上进行试验检查,若活门有被卡住或堵塞的故障,则进行排故或更换处理,将故障件返厂修理。

d.拆开安全阀的回油接头或打开油箱观察回油管进行检查,若有微少量回油或者用盲堵头封堵该处时系统压力正常,则安全阀有微内漏故障,定位排故更换,将故障件返厂修理。

e.检查辅助泵和刹车系统的蓄压器气压是否不足,若不足,检查判断是辅助泵和刹车系统2处的蓄压器充气压力不足还是充气嘴微渗漏气问题。若充气不足,则补充气至8 MPa;若充气嘴有微渗漏气,则更换气门芯和密封圈,而后重新充气,使气压达到规定值8 MPa。

f.启动辅助电动泵,观察机电显示器中辅助系统压力“辅P”和“刹车压力”,若“辅P”与“刹车压力”同时快速下降,则造成“辅助压力值低”的故障点为刹车系统处;然后,通过堵住刹车分配阀的供压管,此时,重新启动辅助泵供压,若观察机电显示器中“辅P”和“刹车压力”稳定不下降,则定位故障点为刹车分配阀内漏,拆卸更换新件,并将故障件返厂修理。

g.启动辅助电动泵,若“辅P”快速下降,而“刹车压力”基本上不下降,则造成“辅助压力值低”的故障点为辅助液压系统处上述步骤a~e等故障。

3.1.2 辅助液压压力值不指示的故障排除

首先应目视检查左液压和辅助液压系统有无渗漏,液压压力是否正常,左液压油箱油面是否偏低。具体按如下顺序进行故障定位,进行排故处理。

1)检查系统管路有无泄漏,若有泄漏进行拧紧、拧松后重新对准拧紧或更换管路等排故处理。

2)拆下单向活门,将其置于地面液压试验器上进行故障排查,若其内部被卡死,液压油根本不能流通,应对该单向活门进行排故或更换处理,将单向阀故障件返厂修理。

3)拆开安全阀的回油嘴接头或打开油箱观察回油管进行检查,若有大量回油,应该立即对辅助泵和刹车系统2处安全阀进行定位排故与更换处理,将安全阀故障件返厂修理。

3.2 辅助电动泵不工作的机械与电气控制的排除故障方法

3.2.1 “辅助电动泵不工作”的机械排故法

利用地面液压源等供压设备向辅助液压系统进行供压试验,试验时将两通液电开关YDK-3打开,然后按下述不同情况进行处理。

1)若左液压、辅助液压、刹车系统压力三者指示读数相同,且读数与地面液压源供压设备的压力一致时,说明辅助电动泵故障,更换故障件后返厂修理。

2)通过它机成品互换后,进行该辅助电动泵通电验证其是否能正常工作;并增加送复校验证辅助泵故障,若存在故障,更换故障件后返厂修理。

3.2.2 “辅助电动泵不工作”的电气控制排故法

确认机上辅助液压系统压力值在低于11.5 MPa时“辅助泵不工作”后,进行如下排故工作。

1)合上直流断路器板上的辅助操纵断路器,接通电气开关板上的辅助泵操纵开关后,观察辅助泵接触器是否有“哒”吸合声,若无吸合声音,辅助泵接触器未工作,则使用万用表测量辅助泵接触器∶1点应有+27 V电压,若有电压,检查辅助泵接触器∶2至分离插座22∶U及分离插座22∶U至66号接地负线座∶7点接线,若有问题,则按照图纸排除接线故障后重新接线。

2)接通电气开关板上的辅助泵操纵开关后,若辅助泵接触器未工作,则使用万用表测量辅助泵接触器∶1点应有+27 V电压,若有电压,检查辅助泵接触器∶2至分离插座22∶U及分离插座22∶U至66号接地负线座∶7点接线,若无线路问题,则为辅助泵接触器成品故障,更换故障成品并返厂修理。

3)接通电气开关板上的辅助泵操纵开关后,若因控制电流未过来造成辅助泵接触器未工作。

a.使用万用表测量辅助泵接触器∶1点应有+27 V电压,若无电压,按照图纸检查辅助泵接触器∶1至辅助压力信号器∶B、辅助压力信号器∶A至分离插座22∶T、分离插座22∶T至电气开关板插头∶H、电气开关板插头∶L至直流断路器板上的辅助操纵断路器∶2点接线,若有接线问题,则按照图纸排除接线故障后重新接线。

b.若无线路问题,拔下辅助泵压力信号器插头,接通辅助泵操纵开关后,测量辅助压力信号器∶A点是否有+27 V电压,若有电压,则为辅助泵压力信号器成品故障,更换故障成品并返厂修理。

4)接通电气开关板上的辅助泵操纵开关后,若辅助泵接触器已工作,按照辅助泵工作电源的电气线路正常无问题情况下,则接通辅助泵操纵开关后测量辅助泵∶正极是否有+27 V电压,若无,测量滤波器∶A端是否有+27 V电压,若无,测量辅助泵接触器∶B点是否有+27 V电压,若有,则为辅助泵接触器成品故障,属其工作异常,更换故障接触器成品并返厂修理。

5)接通电气开关板上的辅助泵操纵开关后,若辅助泵接触器已工作,按图纸检查辅助泵∶负极至5号接地负线座、辅助泵∶正极至滤波器∶2、滤波器∶1至辅助泵接触器∶A、辅助泵接触器∶B至分离插座29∶1、分离插座29∶1至直流配电盒内的辅助泵惯性熔断器∶2接线,若工作电源线路无问题,接通辅助泵操纵开关后测量辅助泵∶正极是否有+27 V电压,若有,则为辅助泵成品故障,更换故障成品并返厂修理。

4 辅助液压系统失效的案例分析

某年某月一架新机在总装液压系统安装调试过程中,发现辅助液压电动泵频繁启动的现象,且机电显示器报“辅助液压压力值指示偏低”的故障。

1)首先经检查发现辅助泵和刹车的蓄压器充气压力不足,对2处的蓄压器补充氮气至8 MPa正常压力后,重新供电调试,辅助泵依然频繁启动。

2)再次检查发现辅助液压系统安全阀存在微内漏,致使其压力始终低于11.5 MPa,但经更换故障安全阀,辅助泵依然频繁启动。

3)启动辅助电动泵,通过观察机电显示器发现“辅P”与“刹车压力”同时快速下降,则故障点为刹车系统处;然后,通过堵住刹车分配阀的供压管,此时,重新启动辅助泵供压,经观察机电显示器中“辅P”和“刹车压力”稳定不下降,则定位故障点为刹车分配阀内漏,拆卸更换新件,故障排除。

某年某月一架新机交付飞行前检查发现,在左液压、辅助机械、仪表等系统工作正常时,接通上电,辅助电动泵不工作。首先从辅助泵操纵断路器经电气开关板上的辅助泵操纵开关、及辅助泵的压力信号器、再至辅助泵接触器之间的线路检查起,发现线路正常,有辅助系统压力小于11.5 MPa的电信号过来,但辅助泵接触器却不工作,辅助泵接触器的A、B点未吸合接通,未将直流配电盒的工作电源送入辅助泵,辅助电动泵不工作。经查是辅助泵接触器成品故障;更换故障成品后,故障排除。

5 优化提升与构想

下一步的优化提升与构想如下。

1)辅助泵接触器、安全阀、刹车分配阀等成品质量的改进工作,提高成品件的质量与可靠性。

2)梳理与完善该型机液压系统的典型故障手册,建立其典型故障数据库,提供典型排故案例。

3)构建与完善该型机液压系统的故障知识库,开发实践科学数据驱动的学习与培训系统。

4)探索直升机液压系统工序故障进行智能化检测,设计研发一套基于典型故障数据库的智能化故障检测设备,配置高效故障诊断专家系统,替代人工操作与判读,自动检测与已建立的典型故障数据库进行快速比较与判断,从而高效地实现故障诊断的精准定位与排除。

6 结语

辅助液压系统失效的故障会制约直升机总装生产进度、生产效率,影响飞行安全。辅助液压系统交联较多,在内外场的故障诊断与排除过程中会面临各种各样的问题,往往不利于故障诊断排除,会使专业人员感到棘手,不知从何处先下手。本文探索了采用基于典型故障机理剖析和故障树分析的故障诊断技术,总结出了一套思路清晰和可借鉴的高效“辅助液压系统失效”故障诊断与排除技术,最大限度地减少了排故检查、测量和试验次数,少走弯路,提高了直升机总装和试飞现场各类故障诊断分析的准确性和排故效率,降低了总装生产和试飞维护成本。这种基于“液压系统失效”的故障诊断与排除技术在实际应用中具有很好的推广价值。