轨道交通连接器常用密封结构适配环境分析

2022-11-21辛状状李成国

辛状状,李成国,钟 海

(1.中车四方车辆机车车辆股份有限公司,山东 青岛 266111;2.中航光电华亿(沈阳)电子科技有限公司,辽宁 沈阳 110027)

随着轨道交通车辆向高速度发展,车辆运营环境复杂多变,因密封件压缩量问题、密封件老化导致的故障逐渐增多,密封失效占比已达15%,影响车辆运行安全,因此有必要通过完善模拟实际使用工况的试验方法等方式开展防护结构研究。

1 密封环境与密封结构

1.1 轨道交通密封环境

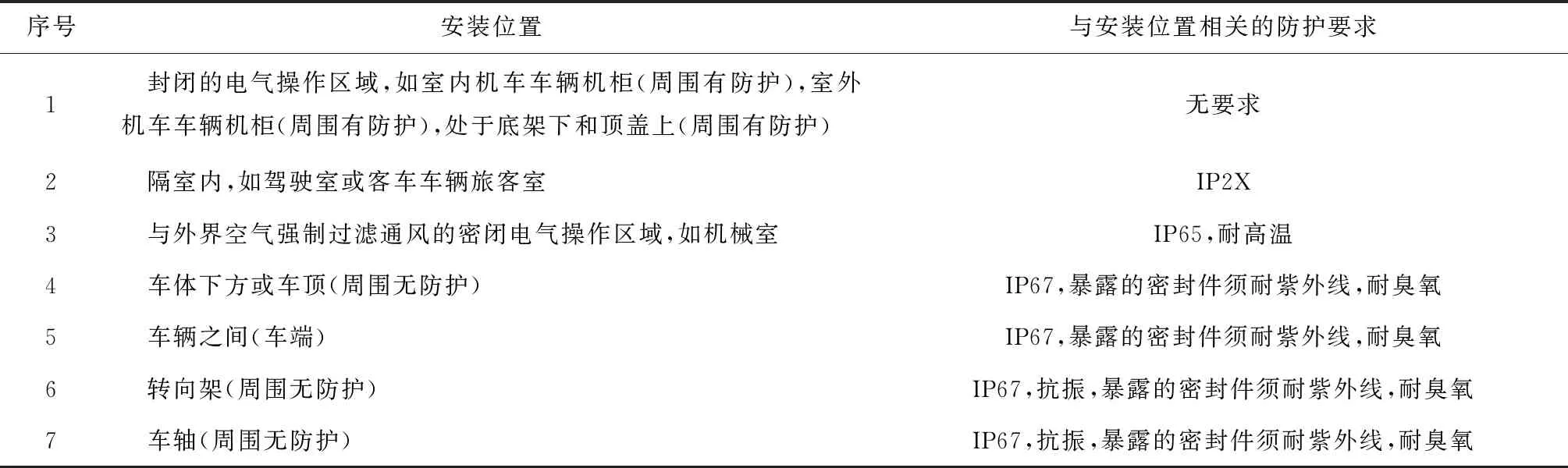

轨道交通密封结构在不同车辆、不同应用位置、不同使用工况,其连接器的密封结构是不同的,而依据现有车辆位置标准,有着对应环境IP等要求[1-2](见表1)。

表1 标准要求的车辆不同位置防护要求

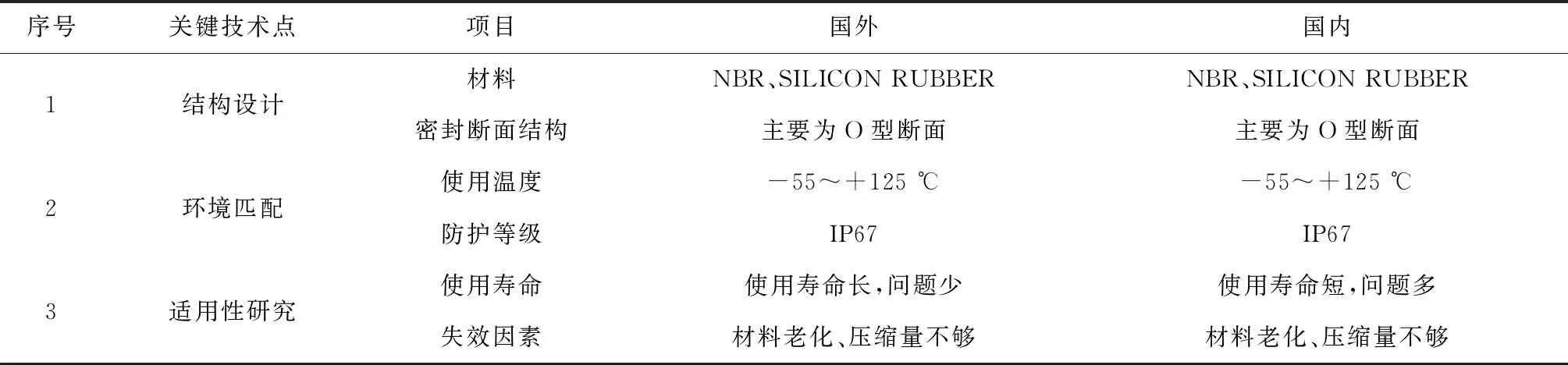

通过对轨道交通装备领域用国内外中低压连接器、网络连接器、控制连接器防护关键技术的梳理对比,结合连接器使用环境和工况的研究、检修使用可靠性要求,对防护关键要求形成如下对比(见表2)。

表2 国内外技术对比

通过上述对比,国内技术在压缩量研究方面较为薄弱,因此应建立可靠的研究适用方法,模拟使用工况研究,提升连接器使用寿命。

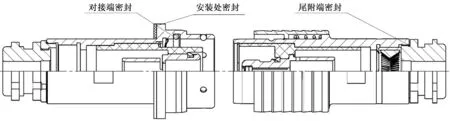

1.2 现有连接器密封结构

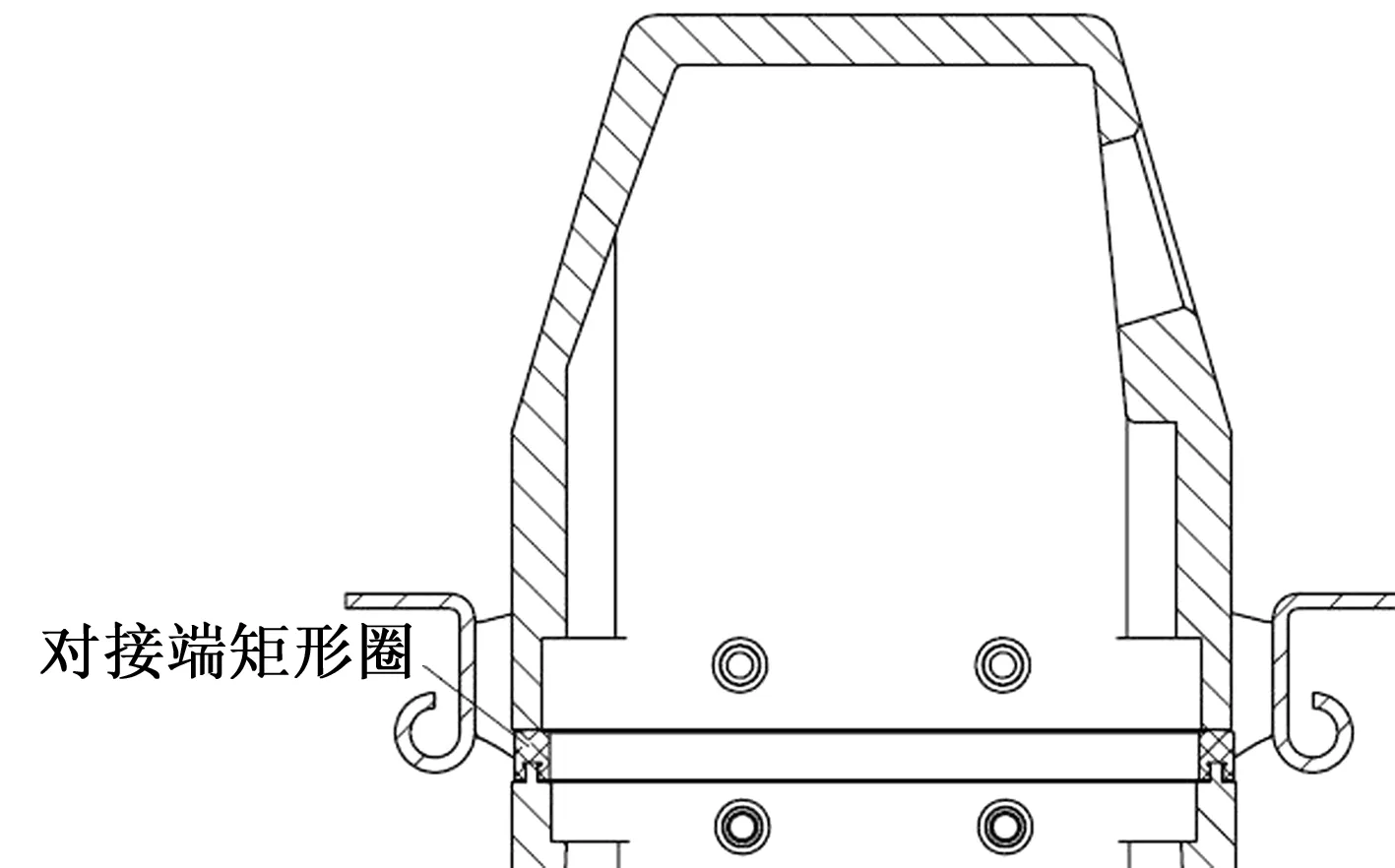

目前,轨道交通装备用连接器所涉及的车辆类型有动车、城轨、机车,所使用的位置大体分为车外及车内,连接器的类型有圆形与矩形。连接器所需密封的位置总体有3处:插头与插座对接端的密封、插座与车体安装处的密封、连接器尾附端的密封(见图1)。

图1 现有典型连接器防护结构

1.2.1 插头与插座对接端的密封

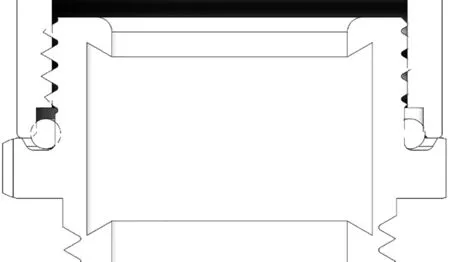

1)圆形对接端主要为径向密封,密封件以O型圈为主[3](见图2)。

图2 圆形径向密封结构

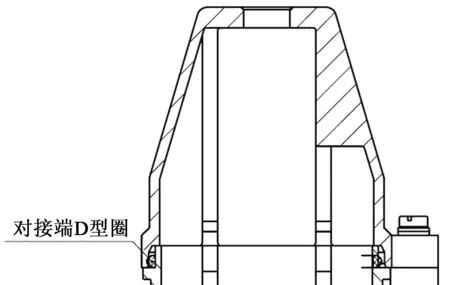

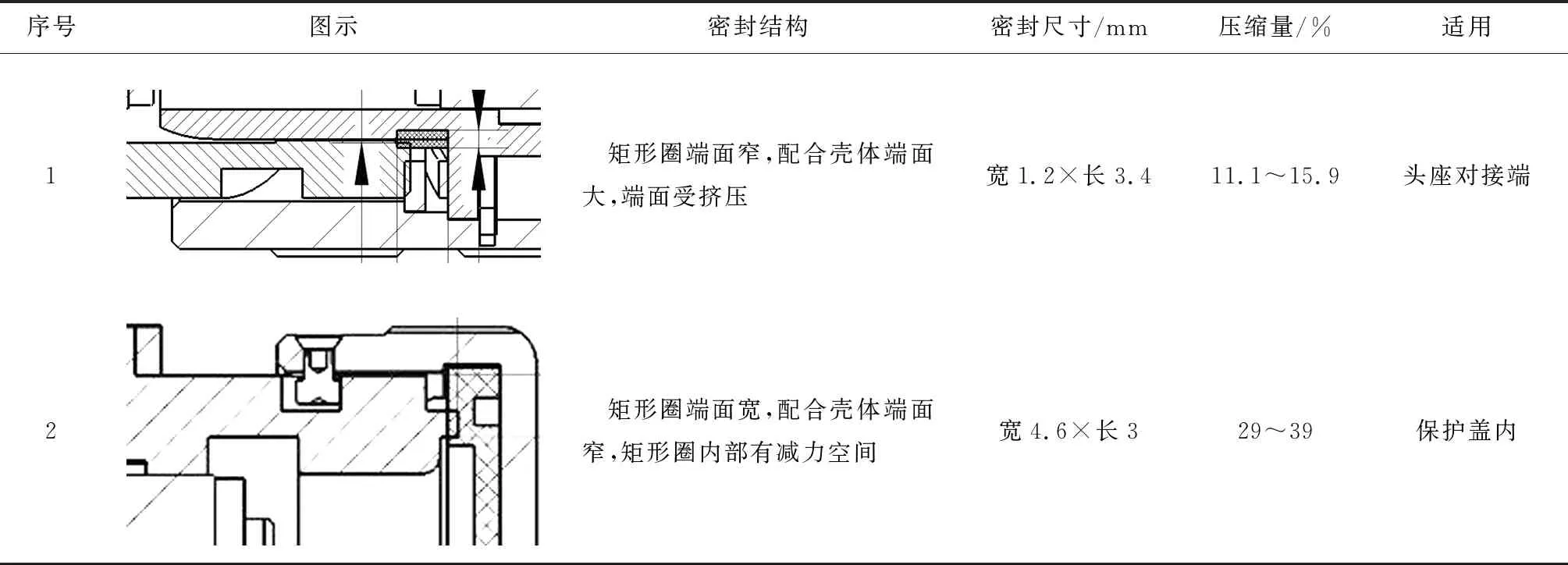

2)矩形对接端有径向密封(见图3)和轴向密封(见图4),径向密封件为D型圈,轴向密封为矩形圈。

图3 矩形径向密封结构

图4 矩形轴向密封结构

1.2.2 插座与车体安装处的密封

1)圆形安装处主要为轴向密封,密封件以密封胶垫为主(见图5)。

图5 圆形安装处密封结构

2)矩形安装处为轴向密封,密封件为O型圈或密封胶垫(见图6)。

a) 密封件为O型圈

1.2.3 连接器尾附端的密封

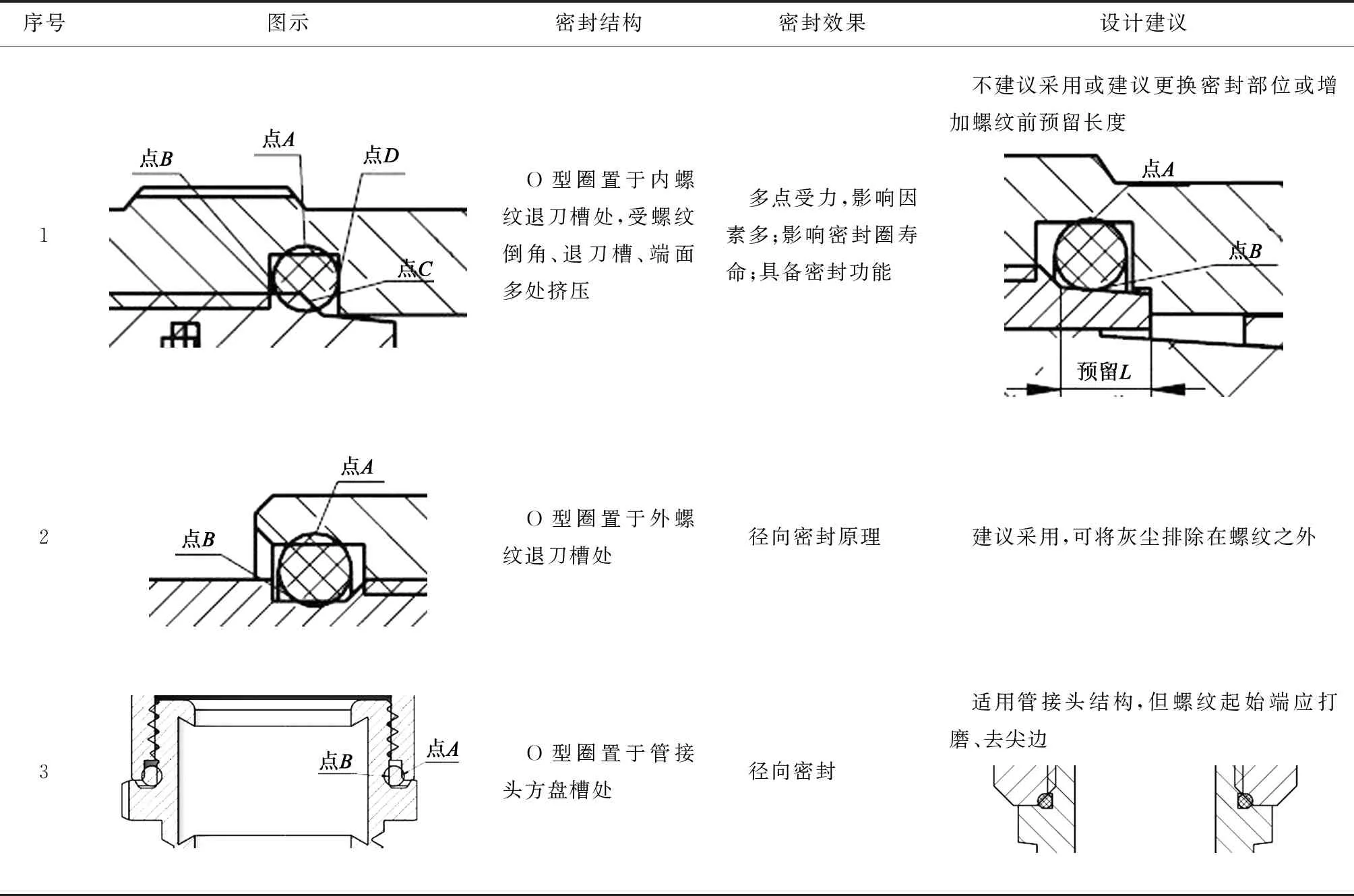

尾附端多采用螺纹密封结构(尾附端壳体与杯形管配合处、尾附端管接头与杯形管配合处),密封件采用O型圈(见图7)。

图7 产品螺纹密封结构

2 密封原理

密封件压缩示意图如图8所示。

a) O型圈密封

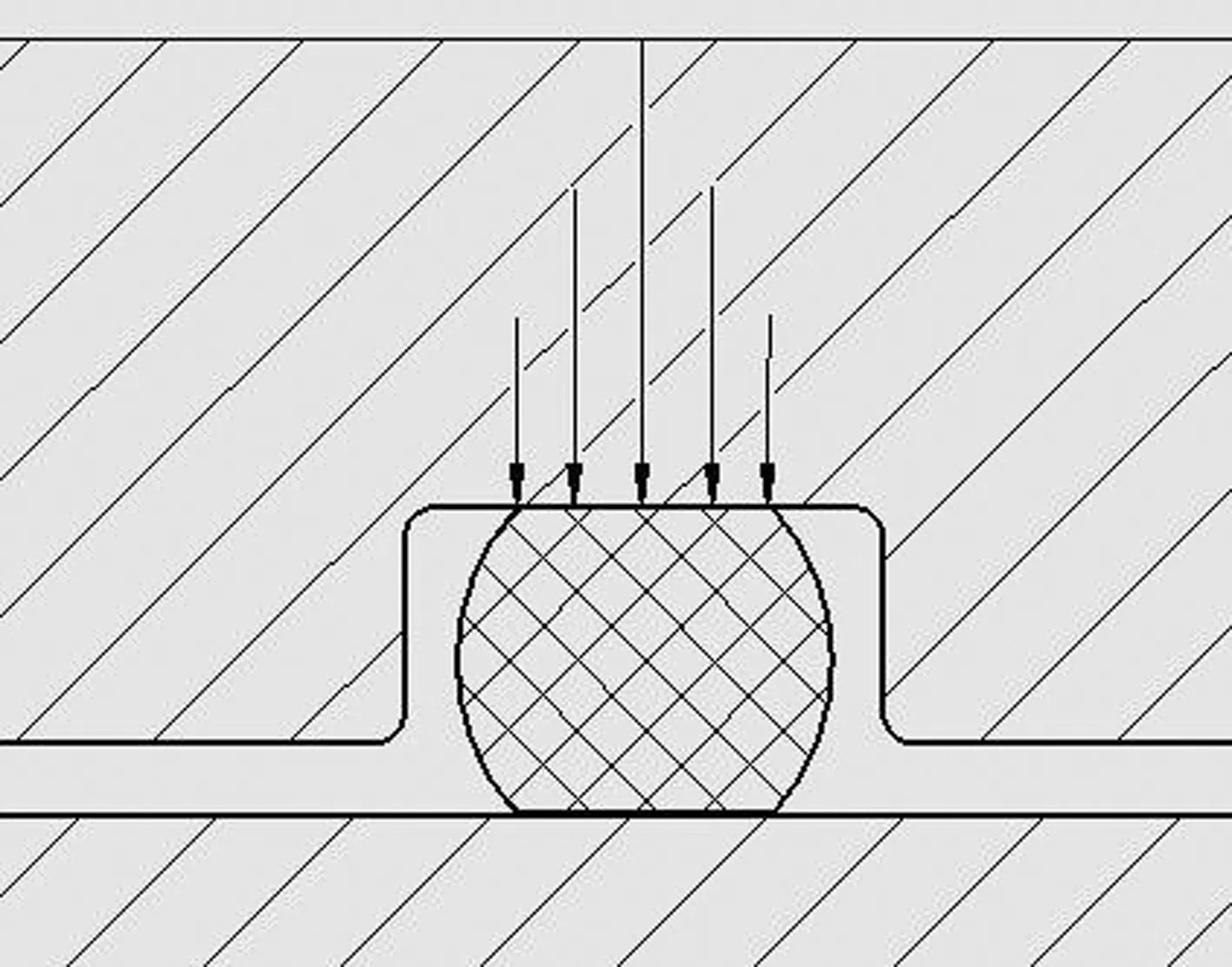

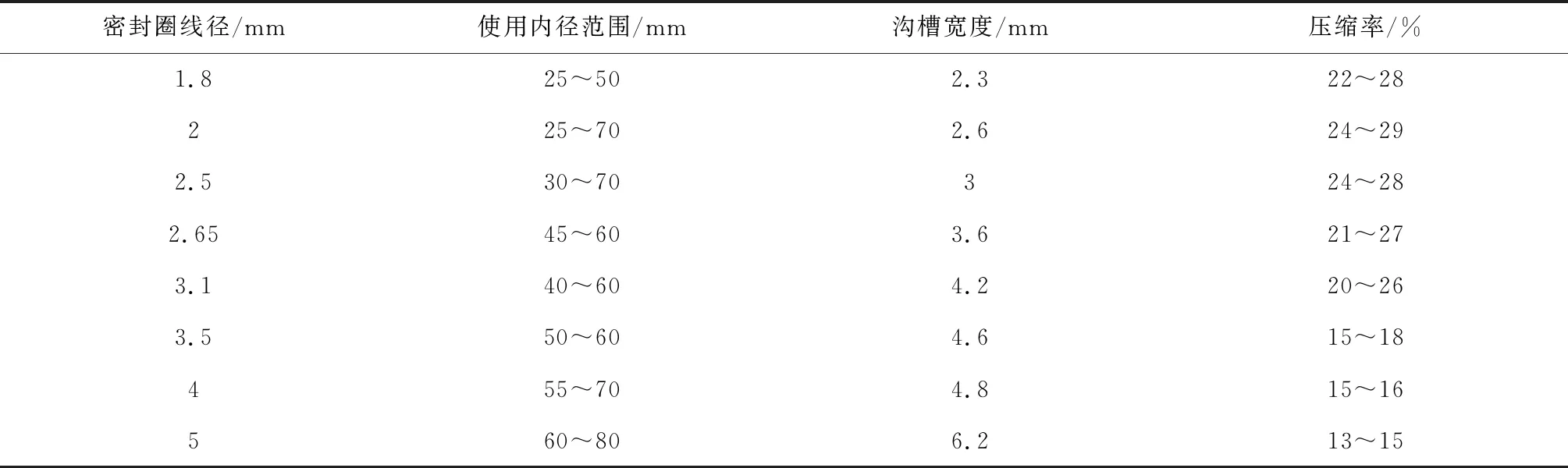

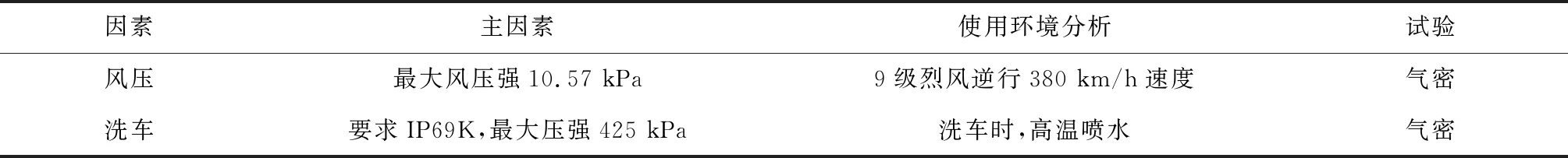

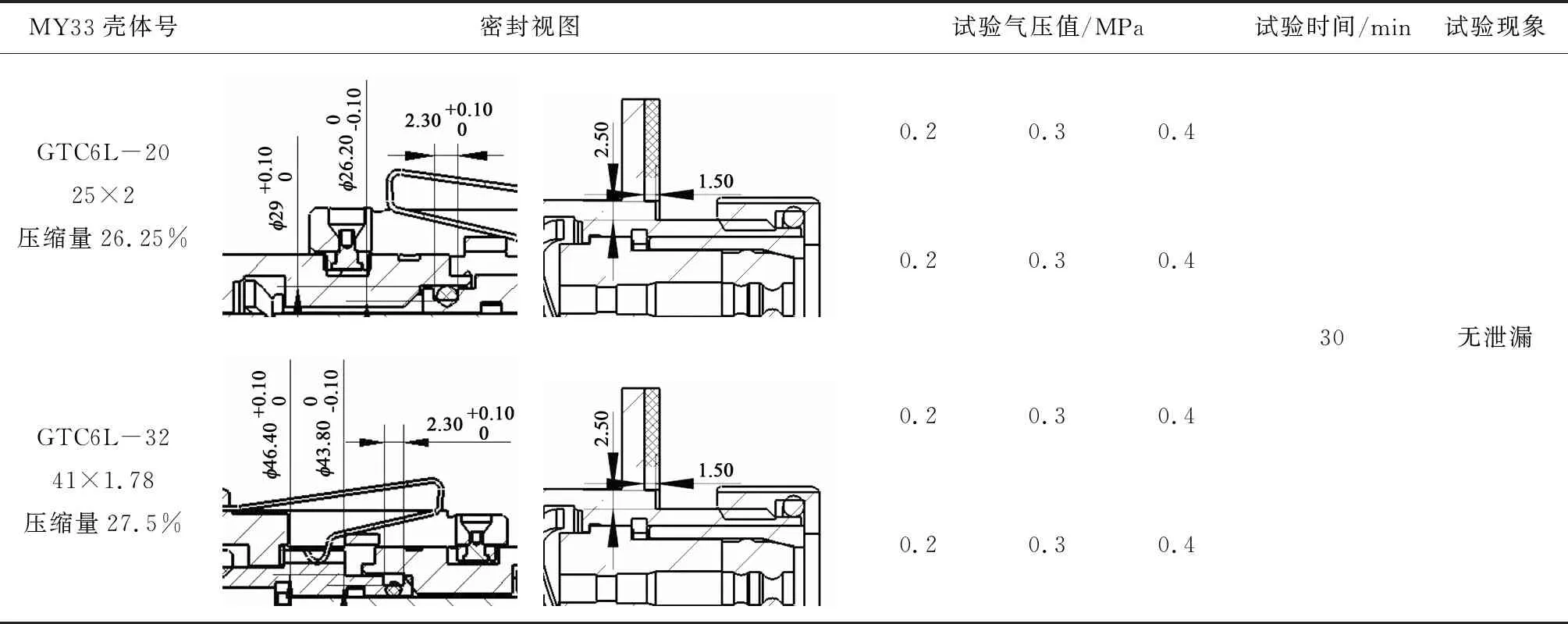

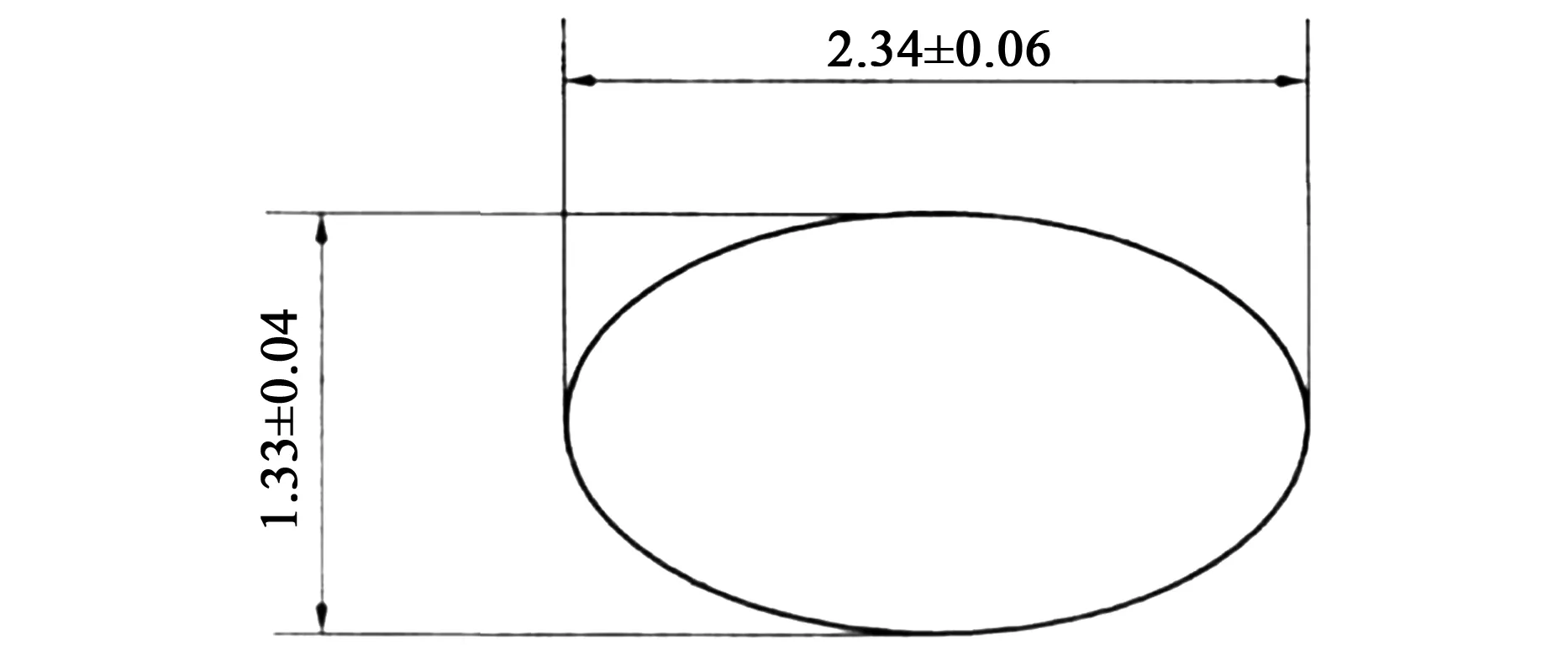

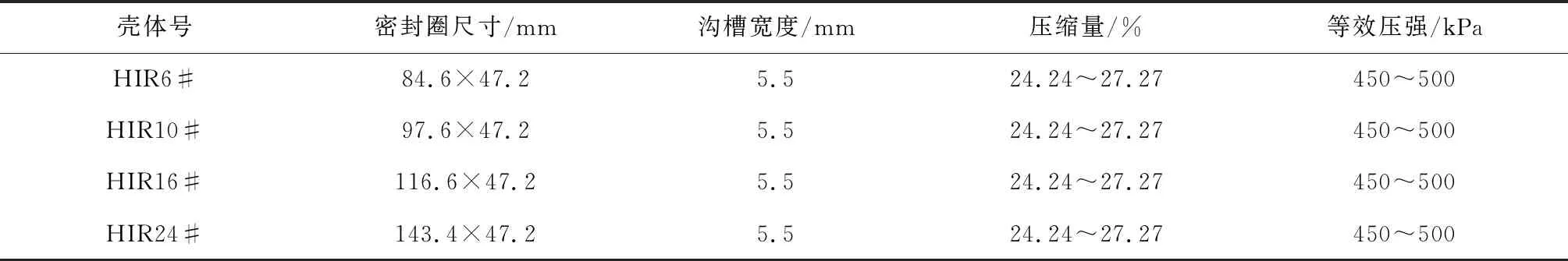

密封件装配、压缩后,其单位面积上形成的压力不同,密封圈压应力从中间向两侧逐渐降低,压应力最大处形成“防水线”,密封件压强P=F/S,密封内外介质压差为Pa(例如:水下1 m深压差为0.01 MPa),当Pa 图9 密封压差示意图 1)径向密封按结构形式分为两类(见图10)。 a) 密封圈安装在筒上 O型圈安装在圆轴/圆筒上的径向压缩密封,公司产品应用广泛,此类密封形式在标准GB/T 3452.1和GB/T 3452.3中已有详细的规定。 2)现有连接器径向密封统计见表3[5-6]。按初始压缩率为10%~15%选择O型圈内径。 表3 径向密封统计表 3)径向密封结构密封圈线径选择原则[7]如下。 a.受O型圈插入配合深度及壳体晃动量影响,O型圈配合深,受壳体晃动影响大(易出现单边压缩量过大),O型圈线径选择相比较大,反之O型圈线径选择相对小。 对接端壳体上是键槽时:O型圈在壳体根部时(O型圈在轴上),其线径较小,线径范围一般是1.8~2 mm。对接端壳体上是键时:O型圈在方盘根部时(O型圈在筒上),其线径较大,线径范围一般是3.1~3.5 mm。 b.利用螺纹空刀槽作为密封沟槽的尾附端O型圈密封,线径受螺纹螺距影响,螺距越大,空刀槽(即密封槽)越宽,螺纹齿越高(即密封槽越深),O型圈线径选择越大:当螺距为1.5 mm时,O型圈线径为1.8~2.65 mm;当螺距为2 mm时,O型圈线径为3.1~3.5 mm。 c.壳体与杯形管配合,O型圈装在壳体上时,O型圈同时起到密封及螺纹防松作用,所以螺纹直径越大,线径越大,以便提供更大的螺纹防松力矩。 4)径向密封配合件间隙选择原则及轴心偏移量计算如下。 O型圈在沟槽中受介质压力作用时,会发生变形(见图11),“流”向间隙位置,达到密封效果,也就是说,随着压力的增加,O型圈发生更大的变形,其应力也增加,获得更紧的密封。当O型圈承受高压时,会被挤入间隙中,造成密封失效,因此设计时应使间隙尽量小[8],间隙控制表如图12所示。 图11 O型圈受压力变形分析 图12 间隙控制表 水下1 m的压强为0.01 MPa,远小于3.5 MPa,为设计基准尺寸取整考虑,通用产品建议<5 mm,径向间隙0.1 mm;≥5 mm,径向间隙0.15 mm;而实际使用时径向间隙造成的偏移量修正为5%。 5)表面粗糙度的选择。表面粗糙度Ra通用为0.8、1.6、3.2和6.3 μm,转换为不平度平均高度为3.2、6.3、12.5和25 μm,即表面粗糙点波峰与波谷的平均距离。粗糙点的尺寸见表4。建议表面粗糙度Ra为1.6 μm,压缩量修正为0.3%。 表4 粗糙点的尺寸表 1)安装面密封结构形式见表5。 表5 安装面密封结构表 2)端面矩形圈设计要求见表6。 表6 对接端密封结构表 3)轴向密封结构选择使用原则如下。 a.端面O型圈密封原理同径向密封。螺母安装O型圈线径不随壳体的增大而增大,原因是密封圈受到的压强不变。螺母安装线径一般选择1.78~2 mm,螺母安装时,O型圈的压缩量大于径向密封,压缩量不低于28.7%~43.2%。 b.对接端以矩形胶垫密封时,矩形胶垫的宽度及厚度不随壳体的增大而增大(同理压强不变)。 螺纹连接器密封结构及使用要求说明见表7。 表7 螺纹密封结构表 电气连接器的密封件材料基本有丁腈橡胶、硅橡胶、乙丙橡胶等3种[9],每种橡胶的性能初步总结如下:1)丁腈橡胶的抗拉、耐水、耐磨、耐油性能较好;2)乙丙橡胶的耐撕裂冲击、耐酸碱、耐老化性能较好;3)硅橡胶的回弹性、耐高低温、耐老化、耐燃性能较好。 每种材料在性能上有很大不同,因而根据性能使用在连接器的不同位置上:1)电连接器内部密封O型圈采用丁腈橡胶,应耐水、抗拉、耐磨;2)暴露外部护套胶垫采用乙丙橡胶较多,应抗撕裂冲击、耐酸碱、耐老化;3)连接器内部封线处采用硅橡胶,应具有回弹性、耐高低温、耐老化、耐燃性能。通过材料的性能来决定各自的使用位置,因此材料的使用寿命依据各自的性能与材料的使用环境有直接的关系。 各部分密封件如图13所示。 a) 连接器各密封部位 橡胶压缩力近似计算模型: (1) 式中,δ是压缩内应力;ε=f/h=变形量/高度;Ea是表观弹性模量,Ea=3G,其中,G是切变模量,G=(5.3+0.777HS)/(100-HS),其中,HS是肖式硬度值。 针对上述计算模型,通过对典型的密封圈做压力试验,与其作对比,形成密封圈验证试验表(见表8)。 表8 密封圈验证试验表 IP67:水下1 m,压强为10 kPa,大气压强为100 kPa,通过理论计算及试验结果的研究,均满足IP67的要求。以试验为例,密封圈20%压缩量时,压强为2~4倍的大气压;密封圈27%压缩量时,压强为近5倍的大气压。 连接器密封性能应符合标准GB/T 4208和GB/T 34119,所要达到的密封等级为尘密、水密、气密(见图14)。 a) 尘密示意图 轨道车辆现有产品的使用情况有多种使用环境,为验证其密封件在27%压缩量下产生密封压力是否满足要求,以最严酷的气密试验对其进行验证,以风压、洗车典型环境进行实例研究(见表9)。 表9 连接器的实际使用条件分析 5.1.1 理论研究 动车最高时速为380 km/h,根据伯努利方程得出风压关系,风压通用公式: (2) 式中,P是风压,单位为kPa或kN/mm2;V是风速,单位为m/s。 车辆在有风时相向而行,将V总=(105.56+24.5)m/s代入可计算得:P=10.57 kPa(近似为水下1 m压强)。根据气象要求,风速等级划分见表10(10级以上高铁停运)。 表10 风速的描述 IP67:水下1 m,压强为10 kPa,大气压强为100 kPa。通过计算及试验结果,常用的密封圈20%压缩量时,压强为2~4倍的大气压;27%压缩量时,压强为近5倍的大气压,理论满足风压要求。 5.1.2 产品试验 验证O型密封圈及密封垫在给定压缩量下的安全系数时,将不同内径密封圈或密封垫组成不同壳体号产品(见图15),对其进行气密性试验,以验证O型圈压强对密封性能的影响,样品信息见表11。 表11 连接器的气密试验结果 图15 连接器的气密试验示意图 通过试验结果可知,27%压缩量下的O型圈、密封垫满足风压要求。 5.2.1 理论研究 根据标准GB/T 4208—2017要求,IPX9简要要求如下:防高温、高压喷水,温度(80±5) ℃,扇形喷嘴水流量为(15±1) L/min。 扇形喷嘴水流量(15±1) L/min,即0.004 m3/s,根据标准喷嘴截面积(见图16)可知,水速度为v=4×10-3/(3.14×1.17×0.665×10-6)=1.64×103(m/s)。 图16 喷嘴截面示意图(单位为mm) 喷嘴喷水后呈60°扇形,试验样件与喷嘴距离为0.125 m,由于水量少,不考虑自身重力加速度及水着力面力方向,根据动量定理 Ft=mv (3) 呈60°扇形着力面受力为F=mv/t=6.55×103(N),进而计算压强为P=F/S=0.425×106(Pa)=425 kPa。 重载系列HIR车端产品密封压缩量及压强根据前期总结见表12。 表12 连接器的密封尺寸核算表 5.2.2 产品试验 连接器的气密试验示意图如图17所示。产品先放至高温箱内,温度为80 ℃,温度稳定时长为0.5 h;高温试验后迅速进行0.425 MPa气密试验,持续30 min,试验结果无漏气、冒泡情况。 图17 连接器的气密试验示意图 针对轨道交通不同使用工况、不同位置有不同的适配结构,但依据密封原理,连接器的密封件按压缩量27%左右设计最适宜。通过密封件应力的计算及模拟风压、洗车等气密试验,及耐高温的相关研究[10]可知,在不同工况下不同密封结构,其压缩量满足实际车辆工况使用要求。

3 连接器密封结构设计

3.1 径向连接器密封结构及应用原则

3.2 轴向连接器密封结构及应用原则

3.3 螺纹连接器密封结构及应用原则

3.4 密封件材料的梳理及应用原则

4 案例分析

5 试验验证

5.1 风压

5.2 洗车

6 结语