手动档动力传动系统试验测试中的换档自动化设计

2022-11-21吴亚渝赵江波

吴亚渝,郑 建,孟 勇,符 亭,赵江波,罗 小

(重庆铁马工业集团有限公司,重庆 400050)

动力传动系统是轮式车辆动力的核心关键部件,其工作正常性与可靠性决定了整车的运行性能。动力传动系统由发动机、变速箱、液压、电器、控制器等部件构成,各部件的功能性能、部件装配过程中的人为因素等,都会影响传动系统的工作可靠性[1];另外,当车辆在非结构化的越野地形下行驶时,会受到振动、高温、湿热等因素的影响,从而影响动力传动系统的可靠性。动力传动系统结构复杂,在正常工作时需要和外部的油、水、电系统连接,在整车动力舱的装配非常复杂,一旦在车辆装配完成后出现问题,需要繁琐的工序进行吊舱检查[2]。因此,在装车前对动力传动系统进行功能及性能测试十分有必要[3]。

在目前生产的车辆中,有相当一部分是手动档操作,相比自动档车辆,手动档动力传动系统在装车前的台架试验测试中,需要测试人员在传动系统旁边人工操控离合器并切换档位,以检查系统的工作正常性及可靠性。尤其是可靠性检查中,需要试验人员重复不断地进行踩离合、选档、换档操作,不仅测试效率低且工作量繁重[4];而且在人工操控过程中,无法准确测得选档、换档的操纵力,仅凭测试人员的直观感受进行档位操控顺畅性的判断,测试结果不具备客观性和一致性。

为解决手动档动力传动系统台架试验测试中存在的上述问题,提高测试效率及准确性,不少试验测试机构都提出了自己的方案,如兵器201所设计了一种多档位自动操纵机构,机构末端直接和换档手柄进行连接,机构具有空间X、Y、Z等3个自由度的运动,可以实现换档手柄的选档与换档操纵,但是该机构不能测量换档与选档力[5];北汽新能源则设计了一款专用的操纵机器人,但是该机器人是用于车辆装配完成后的操纵测试,需要安装到驾驶人工位上进行测试[6]。

综合现有的研究情况,本文设计了一种离合、换档自动操纵机构,并提出一种自动操纵机构学习控制策略。主要从传动操纵机构的结构设计出发,提出驱动电流与机构输出力数学模型,实现机构输出力的检测。同时,为避免输出力对被测试产品造成机械上的损伤,提出一种基于位置的阻抗控制策略,实现电动缸柔顺控制。并基于知识数据库,提出一种自动操纵机构学习控制策略,实现档位的自动操纵控制。实际试验测试表明,在手动档动力传动系统在装车前的台架试验中,该操纵机构在实现自动操纵离合、换档的基础上能够准确地测得换档及选档的操纵力,能在一定程度上提高测试效率及准确性。

1 操纵机构设计

手动档动力传动系统操纵机构一共需要3个自由度,分别是选档操纵自由度、换档操纵自由度、离合操纵自由度。各个自由度的执行机构分别为一个带有力传感器的电动缸[7]。为了简化系统的结构设计,本文设计的操纵机构未另外安装力传感器。其实现原理如图1所示。

图1 操纵机构结构原理

从图1可以看出,3个操纵自由度之间没有任何机械耦合。该操纵机构以电动缸为驱动机构,电动缸由交流伺服电动机驱动,通过丝杆将电动机的旋转运动转换成电动缸杆的直线运动,进而拉动软轴或推动离合脚踏板。

其中,每一个电动缸都配置一个驱动控制器,该驱动控制器接收测试装置发送的动作指令(伸出或缩回一定的位移),然后控制电动缸上的交流伺服电动机转动,在每一个电动缸的后端都集成了一个角位移传感器,可以测得电动缸在拉软轴或压下离合器踏板时电动机转过的角度,然后再根据电动缸丝杆的螺距,可以将电动机的角度转换成电动缸杆的位移。

对于档位的操纵而言,该机构直接操纵软轴而不是换档手柄,其优点是实现了换档与选档2个操纵机构的解耦,二者不存在机械耦合,且该执行机构上自带有力传感器,可以直接测量操纵软轴的力,再通过换档手柄的结构参数,可以将该操纵力换算到手柄的操纵力。

2 基于电动机驱动电流的电动缸输出力检测

由于本文设计的操纵机构是直接采用电动机驱动电流来计算电动机的输出转矩,进而只需要根据传动链关系计算出电动缸的输出,即可实现输出力检测。

电动机驱动一般采用PWM方式控制,驱动电流存在大量的高次谐波干扰,使得电流数据无法直接使用,必须对其进行去噪滤波处理[8]。在d-q坐标系下,伺服电动机的转矩方程为:

(1)

式中,Te为电磁转矩;p为电动机极对数;ψf为转子磁链;Ld、Lq分别为电动机d-q轴电感;id、iq别为电动机d-q轴电流。

对于中小功率的伺服电动机,多采用id=0的矢量控制策略,此时转矩方程(式1)可简化为:

(2)

即电动机的输出转矩只与电流iq相关,也就是说只需要通过Park变换,将电动机的三相电流从a-b-c坐标系转换为d-q坐标系中,然后对电流iq进行滤波处理即可,而无需对电动机的每一相驱动电流都分别进行滤波。

电动机的q轴电流iq可以表示为:

(3)

可见,电流iq除了包含有直流分量iq1外,还包含有幅值为I5及I7的6次谐波分量。

图2 自适应FIR滤波器结构

滤波器的输出为:

(4)

式中,W(n)=[w(n),w(n-1),...,w(n-N+1)]为FIR滤波器的参数。图2中参数自适应模块的作用是自动调节滤波器参数W(n),以取得优化的滤波效果。

电动机的输出转矩经过丝杠螺母机构转换为执行机构的输出力,而电动机的输出转矩又由电动机的驱动电流决定,所以进行电动机驱动电流与执行机构输出力的转换可通过如下方式实现。

步骤1:电动机驱动电流与输出转矩的建模。

Te=Keiq

(5)

式中,系数Ke由电动机的结构参数确定,一般为常量。

步骤2:电动机输出转矩与执行机构输出的建模。

电动机轴上的转矩平衡方程为:

(6)

式中,J为电动机转子轴上的转动惯量;B为电动机的粘滞摩擦因数;Fl为执行机构的输出力;Kf为力与电动机轴转矩的转换系数;fl为执行机构传动链中存在的非线性摩擦力。联立式5和式6即可获得电动机驱动电流iq与执行机构输出力Fl之间的动态关系为:

(7)

式中,Kf与执行机构的传动链结构有关,是一个确定性参数;J与负载的结构参数及质量相关,也可以精确计算得到;在非线性摩擦fl中也包含了与速度相关的粘滞摩擦,因此可将式7中的Bω项隐去,而统一到fl中,故而只需要处理参数fl即可。一般摩擦力可通过金属之间的滚动摩擦经验系数进行确定。当电流iq已知后,还需要确定参数Ke、Kf、J、B、fl,才可以计算得到Fl。

3 一种电动缸力/位移的柔顺操纵控制方法

电动缸是动力传动系统的重要执行机构,当电动缸按照传统方式拉动软轴或推动离合器踏板时,会造成动力传动系统的机构卡滞,进而导致运动受限[9]。在自动换档过程中,由电动缸拉动软轴,控制软轴的位移实现换档和选档。在控制过程中,既要精准控制软轴产生一定的位移,又不能产生剧烈的力冲击,对换档机构造成破坏。因此,设计了一种电动缸执行机构的力/位移双闭环的阻抗控制策略,提出一种电动缸利用力/位移柔顺控制方式实现上述目标。其柔顺操纵控制框架如图3所示。

图3 具有逆动力学前馈的力/位移复合柔顺控制框架

执行器的位置控制指令是由阻抗模型输出的位置修正位移添加到参考位移Xr中得到,当执行机构与软轴间的拉力很小时,二者的作用力近似为零,阻抗模型产生的位置修正量也近似为零;当执行机构与软轴间的拉力很大时,则会产生较大的修正指令,减缓电动缸的运动,使其变得更为柔和[10]。当软轴接近所需的换档及选档位置时,电动缸的力会逐渐减小,从而电动缸继续带动软轴运动至所需位置。

通过上述策略可以实现软轴的精确位移控制,进而平顺地实现准确的换档与选档。在图3所示的控制框架中,虚框内部分为电动机电流环和执行机构输出力一体化控制器,该部分功能由电动机驱动器实现,不再赘述。

力控制器的参考输入Fr是该控制框架的关键,其由3部分组成:

Fr=Fr1+Fr2+Fr3

(8)

在图3所示的控制框架中,位置环控制器的作用是确保执行机构能够按照期望的轨迹进行运动。该控制器的算法设计也至关重要,本文中设计了分数阶PD控制器实现位置控制。

考虑到位置环控制器最终的控制对象也是伺服电动机,而电动执行机构的数学模型可建立为分数阶系统。因此本文中,将位置环控制器设计为分数阶PD控制器,其数学描述为:

Gp(s)=kpp+kdpsμp(μp>0)

(9)

式中,kpp、kdp分别为比例和微分项的系数;μp为微分项的阶次。整数解的微积分由于具有明确的物理含义,很容易在数字控制器中进行离散化实现,但是对于非整数阶次微积分,由于物理含义不明显,其数字实现成为了应用该控制算法需要解决的问题,本文采用了应用最为广泛的Oustaloup方法进行数字实现。

4 基于知识数据库的自动换档操纵实现

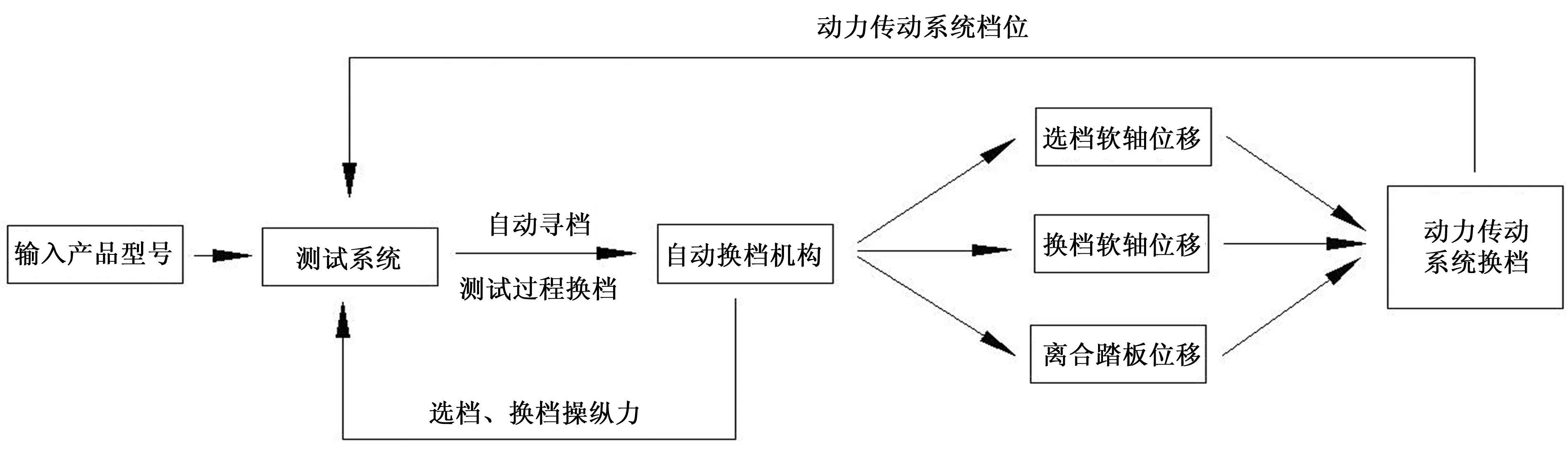

前述研究工作主要解决的每一个电动缸的精确位移控制策略以及软轴或脚踏板位移及驱动力的检测问题。对于自动换档机构的实现,重点还在于其控制系统的数据处理能力[11]。在实际的试验测试中,还需要根据被试产品的具体指标,确定每一个档位操纵下,选档及换档软轴对应的位移,以及离合脚踏板需要的位移;另外这3个动作的执行还有一定的时序关系。为此本文结合实际测试需求,提出了一种基于知识数据库的自动换档操纵实现方案。简要功能架构如图4所示。

图4 自动换档简要功能架构

该方案的核心在于要根据实际产品的测试数据建立一个数据库,该数据库存储的信息包括被试产品型号、档位数量、自动寻档控制策略、每一档位对应的换档软轴的位移、选档软轴位移、离合踏板位移、最大操纵力。将数据库作为测试系统理论支撑,进行试验时,测试人员只需要输入被试产品的型号,测试系统根据数据库中寻档控制策略,控制自动换档机构进行寻档。寻档完成后将对应档位的位置/力信息转化成各个电动缸的指令,促使自动换档操纵机构运动,从而实现档位的自动操纵控制。该方案的成功实施,能够有效提升测试效率,同时能够准确获得换档和选档操纵力,进而科学地进行档位操控顺畅性判断。

5 结语

本文针对手动档传动系统在试验测试中存在的诸多问题,创新设计了一种自动换档操纵机构。该机构在结构上简易方便,各机构控制程序合理,柔性控制能够在极大程度上避免对测试产品造成机械损伤,测试系统通过产品型号能够准确实现档位控制。最终在台架试验中测试验证了该自动换档机构的可行性,结果表明:其不仅可以实现档位的自动切换,还可以检测换档的操纵力,极大地提高了测试的自动化程度,为后续进一步提高测试效率和准确性打下了良好基础。