某款纯电动客车车架静态分析及优化

2022-11-21张增博孙宇波

张增博,孙宇波,刘 强

(1.中山大学智能工程学院,广东 广州 510006;2.广东省智能交通系统重点实验室,广东 广州 510006;3.广东省轻量化电动汽车及零配件工程中心,广东 东莞 523000)

1 引言

近年来,纯电动客车快速发展。作为纯电动客车的重要支撑,车架除了起到连接客车部件、固定电池的作用以外,还需要承受外部环境变化过程中所产生的动载荷,开发过程对客车车架的强度和刚度有着严格的要求[1]。由于客车的尺寸相对较大,通过试验的方法难以快速发现客车车架的薄弱部位,而有限元仿真分析方法恰好能弥补传统设计方法上述的缺点和不足[2]。有限元分析通过力学计算,能有效快速地找出车架的危险部位并分析相应的受力情况,从而提高开发效率,降低开发成本。

为了提高模型的运算效率,车架所选网格尺寸相对较大,在后处理过程中需要采用均分方式对数据进行处理,从而提高分析精度。对于客车车架的强度分析,常规的均分方式是以节点为中心,对节点周围单元的中心应力进行均分,但所得应力结果的精度不高[3-4]。因此这里将采用Optistruct 仿真软件的新型均分算法,对某款纯电动客车车架的强度和刚度进行分析计算。该算法与常规算法的不同之处在于每个单元输出的数据量。以四边形单元为例,新型算法每个四边形单元输出的应力数据量为常规算法的4倍,提高了应力均分结果的精度,但此算法与常规算法的运算时长无明显差别。这里将采用Optistruct仿真软件的新型算法对该款客车车架的强度和刚度进行相关校核,并根据静态分析结果,利用Optistruct仿真软件对车架结构进行尺寸优化,实现车架的轻量化设计。

2 车架模型有限元建模

2.1 有限元均分理论

有限元仿真分析过程中,通过求解器运算所得应力结果均以网格单元为单位进行应力输出,所得应力值均为单元应力值。为了查看更精确的应力值,必须以节点为中心,将各个单元的应力值与其周围单元进行均分,从而提高应力结果的可靠性。

常规的均分算法主要将单元的中心应力与周围单元相应结果进行均分。当网格尺寸大于5mm时,常规算法所得应力结果的可靠性不高[5]。为提高应力均分结果的可靠性,这里利用了Optistruct软件的新型算法,通过输出各单元的边角数据,增加单元数据量,提高应力均分结果的精度。

以四边形单元为例,为得到节点的应力结果,常规的均分算法如下:

式中:σ1—常规算法获得的均分应力值;σA、σB、σC、σD—A、B、C、D四个单元的中心应力值。

Optistruct软件新型算法的均分方式为:

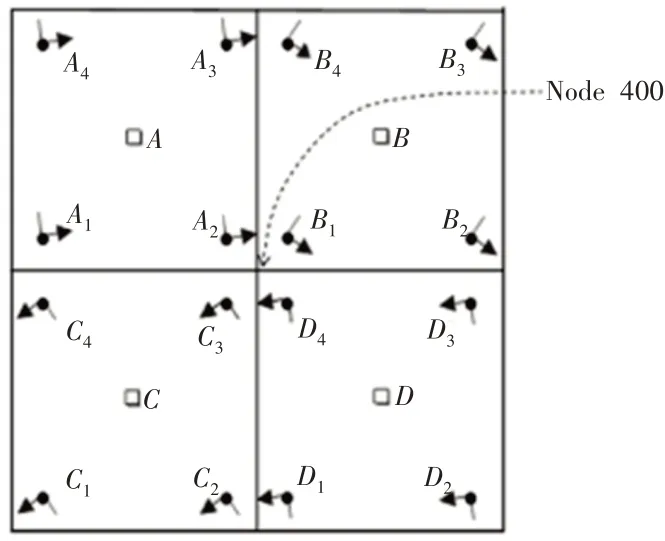

式中:σ2—新型算法获得的均分应力值;σA2、σB1、σC3、σD4—A、B、C、D四个单元中最接近目标节点(ID:400)的边角应力值,如图1所示。相比于常规算法,新型算法获得的应力均分值更接近目标节点的应力值。

图1 单元均分方式示意图Fig.1 Schematic Diagram of Element Sharing Method

2.2 车架建模

为便于车架模型的网格划分,对客车车架的三维模型进行了简化,去除尺寸较小的倒角和圆角,去除微小螺纹孔和通孔[6]。由于该客车车架模型比较复杂,不利于网格划分,所以建模策略为:将整车骨架分为上车架部分和下车架部分,上车架包括顶盖骨架和侧边骨架部分,下车架部分包括大梁及地板骨架结构;利用HyperMesh软件对客车车架模型抽取中面,并对相关中面进行网格划分,所选网格类型为四边形单元,网格基本尺寸选择15mm[7]。

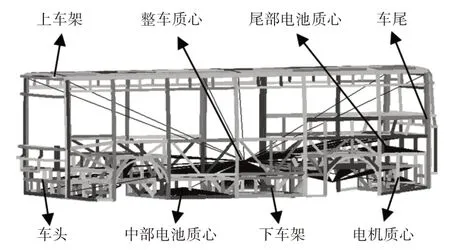

本车型车身的CAE有限元模型共包含节点382981个、网格总数为375511个。实际生产中车架各个管件之间的连接方式主要采用焊接、铆接等不同连接方式,为了降低车架的建模难度,对车架的连接方式进行简化,管件之间均采用RBE2 单元模拟连接,共建立1199个RBE2单元。为了更好地模拟客车不同零部件的质量分布,对该客车车架的CAE模型进行配重[8]。车架模型的简化结果,如图2所示。

图2 车架有限元简化模型Fig.2 Simplified Finite Element Model of the Frame

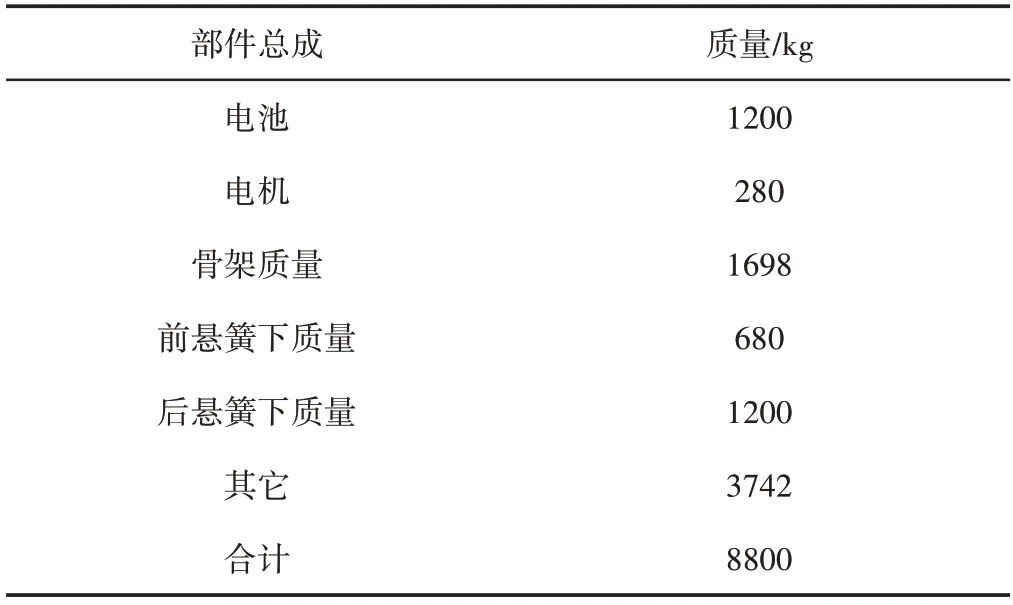

客车的车架材料均采用Q345B,材料参数为弹性模量:210000MPa,泊松比:0.3,密度:7850kg/m3,屈服强度:345MPa,抗拉强度:470MPa。客车配重情况,如表1所示,其中,客车的电池总共6块(客车中部布置4块、尾部2块)。

表1 整车部件质量清单Tab.1 Quality List of Bus Components

车架所选单元平均尺寸为15mm,该尺寸的网格单元按常规算法均分所得的应力结果精度不高。为了提高精度,利用Hyper-Mesh 软件中的“GLOBAL_OUTPUT_REQUEST”控制卡片,输出车架所有网格单元的边角数据,同时激活了模型后处理过程中应力均分的边角选项栏,提高了应力云图中所得均分应力结果的精度。控制卡片的相关设置,如图3所示。

图3 控制卡片设置图Fig.3 Control Card Settings

3 车架强度与刚度分析

3.1 满载弯曲工况

通过CONM2单元代替客车的电池、电机和其他部件及乘客的质量[9],模拟客车的满载工况,客车满载质量为14t。利用Optistruct仿真软件模拟客车在满载弯曲工况下行驶在水平路面上的应力分布及整车变形情况。通过施加竖直方向向下的重力载荷,分析客车处于水平状态时,车架的整体强度和刚度。定义客车纵向为X方向、宽度方向为Y方向、高度方向为Z方向。边界条件为:约束左前轮Z方向自由度,右前轮Y、Z方向自由度,左后轮X、Z方向自由度,右后轮X、Y、Z方向自由度。

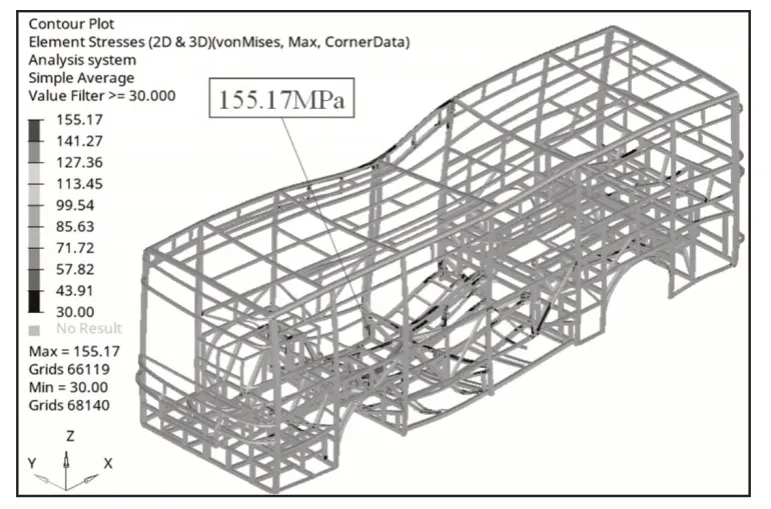

为了便于查看应力集中区域,四种典型工况的应力云图突出显示应力不小于30MPa的区域,其余区域为灰色。为提高精度,可在HyperView中勾选已被激活的“Use corner date”选项栏,从而调用单元的边角数据,所选均分方式为“Simple”。为便于查看变形情况,变形结果放大100倍。车架在满载弯曲工况下的应力结果,如图4所示。变形结果,如图5所示。

图4 满载弯曲工况应力云图Fig.4 Stress Cloud Diagram under Full Load Bending Conditions

图5 满载弯曲工况位移云图Fig.5 Displacement Cloud Diagram under Full Load Bending Conditions

由图4可知车架最大应力值为155.17MPa,位于右侧电池包附近的车架梁上。车架材料均为45钢,其屈服强度为345MPa,因此车架在满载弯曲工况的安全系数为2.44,满足设计的强度要求。从图5可知,车架在满载弯曲工况的最大位移为3.91mm,最大变形位于车架底部的中心位置,未超过预期目标,满足设计的刚度要求。

3.2 满载扭转工况

车架在满载扭转工况的强度与刚度分析主要模拟客车行驶在左右不平的路面时,车架的应力分布及整车的变形情况。由于该款纯电动客车共有6块电池,其中,两块安放在尾部,从而导致客车重心偏后。因此选取客车的右后轮,使其脱离地面悬空;其他车轮依旧与地面接触,约束部分平动自由度。具体边界条件为:约束左前轮X、Y、Z方向自由度,右前轮X、Z方向自由度,左后轮Y、Z方向自由度,右后轮释放。

车架在满载扭转工况下的应力结果,如图6 所示。变形结果,如图7所示。由图6可知,车架的最大应力值为341.4MPa,最大应力位于后桥左轮悬架前侧与车架之间的焊接位置。车架最大应力未超过材料的屈服极限,安全系数为1.01,满足设计的强度要求。

图6 满载扭转工况应力云图Fig.6 Stress Cloud Diagram under Full Load Torsion

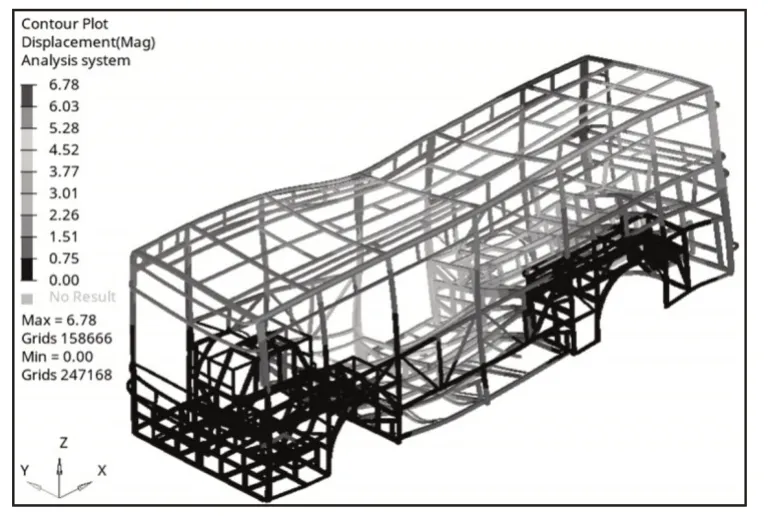

由图7 可知,客车车架在满载扭转工况的最大位移量为6.78mm,最大变形主要位于右后端顶部支架,与实际工况相符,最大变形未超过预期目标,满足设计的刚度要求。

图7 满载扭转工况位移云图Fig.7 Displacement Cloud Diagram under Full Load Torsion

3.3 紧急转弯工况

车架在紧急转弯工况的强度与刚度分析主要模拟客车行驶在水平路面,并以0.4g作用于Y轴正方向的加速度紧急转弯时,客车车架的应力分布及整车的变形情况[10]。边界条件为:约束左前轮Z方向自由度,右前轮Y、Z方向自由度,左后轮X、Z方向自由度,右后轮X、Y、Z方向自由度。

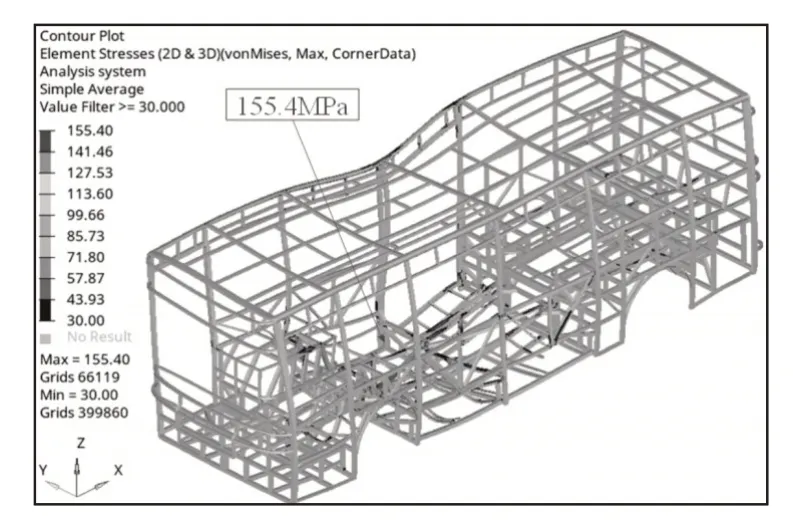

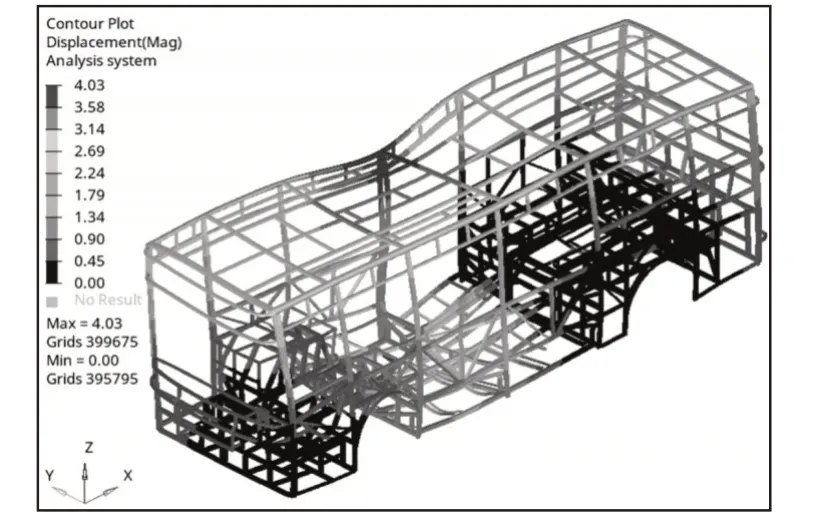

客车车架在紧急转弯工况下的应力结果,如图8所示。变形结果,如图9所示。由图8可知,车架在紧急转弯工况下的最大应力值为155.4MPa,最大应力位于客车右侧电池包周围的车架梁上且集中于焊接位置。车架在此工况下的安全系数为2.22,故而满足设计的强度要求。

图8 紧急转弯工况应力云图Fig.8 Stress Cloud Diagram of Emergency Turning Conditions

由图9可知,车架在紧急转弯工况下的最大位移为3.85mm,主要位于右边车架的中间部位,与实际工况相符,车架的最大位移量未超过预期目标,满足设计的刚度要求。

图9 紧急转弯工况位移云图Fig.9 Displacement Cloud Diagram of Emergency Turning Conditions

3.4 紧急制动工况

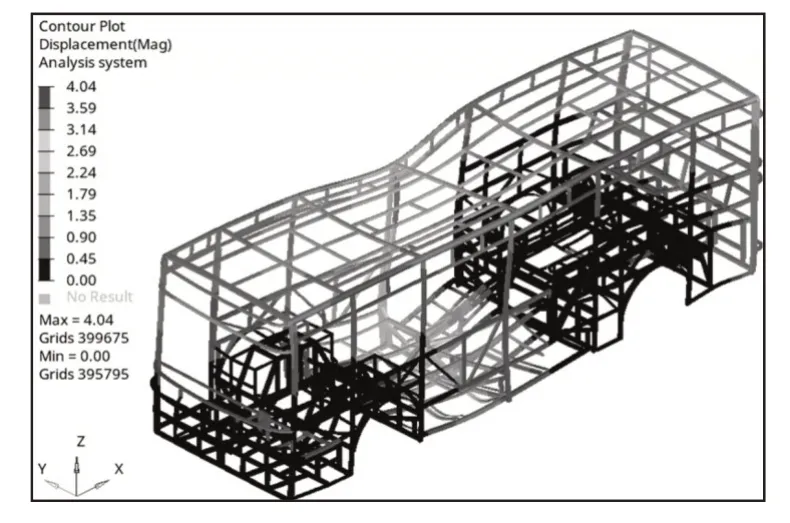

客车车架在紧急制动工况的强度与刚度分析主要模拟客车行驶在水平路面,并以0.8g作用于X轴正方向(行驶方向为X轴负方向)的加速度紧急制动时,客车车架的应力分布及整车的变形情况。边界条件为:左前轮和左后轮约束X、Z方向自由度,右前轮和右后轮约束X、Y、Z方向自由度。客车车架在紧急制动工况下的应力结果,如图10所示。变形结果,如图11所示。

图10 紧急制动工况应力云图Fig.10 Stress Cloud Diagram of Emergency Braking Conditions

图11 紧急制动工况位移云图Fig.11 Displacement Cloud Diagram of Emergency Braking Conditions

由图10可知,车架的最大应力值为155.1MPa,最大应力位于客车中部的电池包与储气瓶之间的车架梁上且集中于焊接位置。通过分析计算可知,客车车架在紧急制动工况下的安全系数为2.22,满足设计的强度要求。

如图11 所示,客车在紧急制动工况下,车架的最大位移为3.84mm,最大变形位于客车车架底部的中心位置,最大位移量未超过预期目标,满足设计的刚度要求。

4 车架结构优化

通过上述静态分析可知,客车车架的强度和刚度均满足设计要求,但是车架仍存在可优化的空间。选择车架顶盖、车架头部、车架尾部、左右两侧车架、底部主梁、底部支梁以及支撑梁的截面厚度作为设计变量;选取车架在紧急转弯和紧急刹车工况下的应力、在满载扭转工况的位移以及整车质量为目标变量;车架在满载扭转工况的最大应力值最小化为优化目标;通过限制设计变量和目标变量的上下限值,在满足强度要求的前提下,实现整车轻量化。利用Optistruct软件采用尺寸优化方法进行6次迭代计算后得到优化结果。对优化后车架钣金件的厚度进行处理得到其优化结果,如表2所示。

表2 优化构件截面厚度对照表Tab.2 Cross-Section Thickness Comparison Table for Optimized Components

优化后车架的质量由1698kg减少到1423kg,减轻257kg。优化后,车架在满载扭转工况下的最大应力为317MPa,相比原车架减小了7.15%;最大变形量为7.35mm,增加了8.4%,满足设计要求。车架在紧急转弯工况下的最大应力为198.8MPa,在紧急刹车工况下的最大应力为231.6MPa,均未超过许用值,满足设计要求,因此该优化方案可行。

5 结论

利用Optistruct仿真软件对客车车架在四种典型工况下的应力及位移量进行了相关的分析计算。分析结果表明:对比四种不同工况,车架在满载扭转工况下的应力及变形量最大,最大应力位于电池包附近的车架梁位置,最大应力和最大变形量分别为341.4MPa 和6.78mm,均未超过许用值。因此该款客车的强度和刚度均满足设计要求。对车架模型优化后,车架质量减轻了257kg;满载扭转工况下车架最大应力为317MPa,相比原车架减小了7.15%,最大变形量为7.35mm,增加了8.4%;紧急转弯工况下其最大应力为198.8MPa,紧急刹车工况下为231.6MPa,均未超过许用值,满足设计要求。综上可知,本次优化取得了较好的优化效果。