采棉机摘锭钩齿群快速成型方法研究

2022-11-21余松林刘海初

余松林,刘海初,黄 勇,王 宏

(新疆工程学院工程技能实训学院,新疆 乌鲁木齐 830023)

1 引言

棉花产业在我国农牧业中占有举足轻重的地位,随着农业机械装备的发展,机械采摘是目前棉花采摘的主要手段[1]。据相关数据统计,新疆种植近1000万亩棉花几乎实现了机械采摘。摘锭是采棉机的核心零部件,它不仅决定籽棉采摘率,还决定棉花采摘过程中的脱棉率。目前在新疆生产建设兵团拥有大型采棉机约2000台,每台采棉机通常配置约2800根摘锭[2]。由于摘锭工作环境恶劣,常因为钩齿磨损、钩齿折断或头部断裂而失效,导致更换频繁需求量大[3-4]。

摘锭制造工艺过程复杂,锥齿轮相对于钩齿部分使用寿命长,便于再制造。为了降低成本,部分企业将锥齿部分设计成可拆卸式,但钩齿群加工仍然是摘锭加工的难题。文献[3]对采棉机摘锭进行了逆向反求设计和五轴加工仿真研究,五轴加工中心摘锭光杆铣齿虽然精度高,但是生产成本高,只有一个工位,加工效率低。文献[4]对摘锭的加工工艺进行了深入研究并对其夹具结构进行了设计,铣齿分度通过定位销完成,加工效率和精度也很难保证。

这里通过对摘锭钩齿群加工工艺分析,提出摘锭钩齿群快速成型机理,建立摘锭成型刀具模型和机床模型,并采用Robotic toolbox和NX10.0验证了模型建立的正确性和钩齿群快速成型的可行性,为摘锭锥齿部分实现再制造,钩齿群实现快速成型的加工方式提供了理论依据和技术支撑。

2 摘锭钩齿成型工艺分析

钩齿是摘锭工作的关键部位,工作中经常因为钩齿的磨损和折断而导致摘锭失效,因此对摘锭钩齿群的成型研究至关重要。摘锭整体轮廓细长,头部成锥形,钩齿群相对轴线成120°圆周均布,如图1所示。

图1 摘锭示意图Fig.1 Schematic Diagram of Spindle

由局部放大图A可知,钩齿是由两侧拔模角度不等的斜槽与竖槽交汇而成,因此研究钩齿群成型等同于研究斜槽竖槽的加工。摘锭整体轮廓细长,成型过程中会因为刚度差而出现振动,直接影响钩齿群的成型精度,若先加工竖槽,材料的去除会使得摘锭的刚性更差,斜槽的加工精度和加工效率更难保证,因此先加工斜槽比先加工竖槽更合理。

2.1 斜槽成型工艺分析

斜槽截面轮廓较小,两侧不等的拔模角度决定了不能采用常规刀具加工。从加工精度和加工效率综合考虑采用图2所示的锯片铣刀锯齿侧面角度与斜槽两侧拔模角度保持一致的成型法较为合理[5]。由于摘锭具有钩齿多,前倾角同向,齿距相等的特征,若只对每个钩齿逐个加工,会出现多次进退刀,非切削路径过长,加工效率较低。经综合分析,采用图3所示刀片间隔与钩齿齿距相等的刀片组一次成型较为合理。成型刀片组首先与摘锭头部接触,随后依次切入,整个切削过程始终保持(1~3)个刀片工作。采用此成型法,让待加工材料保留在零件装夹一侧,刀片组中相邻刀片逐渐切入切出,不仅可以挺好加工效率,还可以减小加工过程中摘锭的变形量和切削过程中刀片和工件突然接触产生的震动,有利于提高刀具使用寿命和工件加工质量[6]。

图2 斜槽切削分析示意图Fig.2 Schematic Diagram of Chute Cutting Analysis Chute

图3 斜槽成型示意图Fig.3 Helical Tooth Cutting Schematic Diagram

2.2 竖槽加工工艺分析

三个竖槽相对于轴线成圆周阵列,加工方法相同,如图4(a)所示。竖槽由侧面和底平面两个要素构成,底平面与摘锭中心层共面,最大宽度约1mm,侧面最大高度约3mm。针对此轮廓用采用立铣刀平面加工较为合理,竖槽切削加工示意图,如图4(b)所示。刀具从摘锭的顶端圆弧切入至摘锭加工装夹端,这种切削路径可以让待加工材料始终保持在装夹端,一定程度上保持摘锭刚性,降低切削过程中的振动。

图4 竖槽加工分析示意图Fig.4 Schematic Diagram of Vertical Groove Machining

3 刀具与机床设计

3.1 刀具设计

通过对钩齿群成型工艺分析可知,斜槽加工需要采用专用刀具才能保证加工精度和加工效率。斜槽加工刀具结构示意图,如图5所示。刀片组中刀片间距需要与钩齿齿距保持一致,可以在刀片3端面设计凸台,确保刀片间距与钩齿齿距相等。刀片组采用键5与刀杆6链接,由于刀杆键槽加工时会在台阶处会产生与键槽铣刀等半径的圆角,键连接时矩形键不能完全置入,在台阶处则需装配一个厚度大于键槽圆角半径的工艺垫片4。为了防止加工过程中因切削振动导致刀片松动或窜动,需通过螺帽1和弹簧垫片2紧固刀片组,确保刀片组与刀杆连接安全可靠。刀杆6与标准刀柄7锥度配合,螺栓8 通过刀柄7端面沉头孔将刀杆和刀柄连接,拉钉9通过螺纹连接刀柄8最终实现如图5(b)所示装配。

图5 斜齿加工刀具示意图Fig.5 Schematic Diagram of Helical Tooth Machining Tool

3.2 机床设计

提高采棉机摘锭制造装备的自动化程度是保证摘锭加工质量和生产效率的关键,控制成型刀具的姿态是保证摘锭加工精度的必要条件。由钩齿群成型工艺分析可知,钩齿群成型采用传统制造工艺需要卧铣和立铣两道工序才能完成,不但加工效率低而且制造精度差。由钩齿群几何特征分布可知,夹持摘锭夹具应该具备分度功能,成型刀具轴线与水平面和摘锭轴向同时保证一定的倾斜角度,由以上分析构思出一种摘锭钩齿群快速成型机床模型,通过双主轴和多工位机床实现与机器人协同,提高产品质量和生产效率,如图6所示。

图6 机床工作机理分析示意图Fig.6 Schematic Diagram of the Mechanism Analysis of Machine Tool

3.2.1 机床工作机理

机床的工位数决定机床的设计难度和机械手完成零件卸装的缓冲时间。结合摘锭钩齿群成型的单位时间和零件的装拆时间及机器人工作范围确定为四工位较为合适。为了实现摘锭钩齿群多工位快速定位和一次成型,设计如图6 放大图A所示,通过控制C轴,D轴,E轴的关节角度保证成型刀轴S2的加工姿态,X、Y、Z三个线性轴保证可变轴S2的定位与走刀,B轴分度依次完成三组钩齿群的成型加工。S2加工完1 号和2 号工位斜槽后,经线性轴轴联动快速定位后,由主轴S1协同B轴分度分别完成1 号和2 号三个竖槽的加工。1 号和2 号工位成型结束,E轴快速旋转180°,按照同样的工艺过程实现对3 号和4 号工位的零件加工。主轴S1在加工3 号和4 号工位摘锭竖槽的同时,带浮动夹头的机械手则可完成1 号和2 号工位的零件拆装工作。

3.2.2 回转工作台技术要求及结构设计

为了提高锂电池充电的快速性、效率以及消除锂电池充电过程中极化关系导致温升过高等问题,提出了基于田口法的锂电池快速充电的方法。通过正交实验优化以及建立模糊控制器得出五阶电流的优化值、去极化脉冲的幅值以及正负脉冲的间隔时长,最终消除极化负脉冲产生的宽度以及时机,从而实现锂电池的快速充电,并通过实验对该方法的有效性进行验证。

四工位回转工作台是摘锭钩齿群快速成型机床的关键,四工位回转工作台设计如图6放大图C所示,采用蜗轮蜗杆副和齿轮副,结构简单紧凑、减振性好、传动平稳、自锁性能好、定位精度高。伺服电机将动力通过联轴器传递给蜗杆,蜗轮蜗杆副实现第一级减速,再通过蜗轮前后端的齿轮副实现第二级减速将动力分别传递到各工位。

F轴主要实现快速定位,如图6放大图D所示,伺服电机与蜗杆联结,通过涡轮蜗杆副将动力传递给回转工作台。这种传动链设计结构简单、响应快速快,蜗轮蜗杆实现自锁,充分满足回转轴F轴的使用要求。

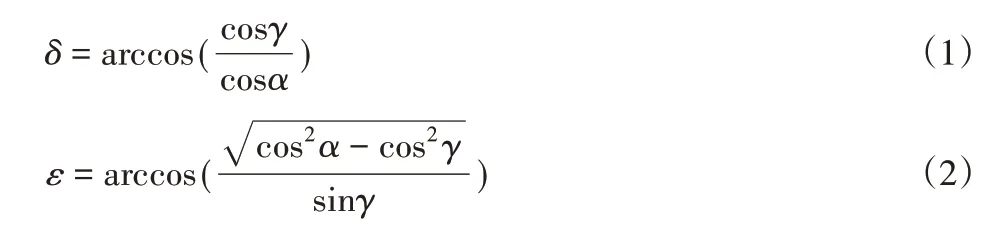

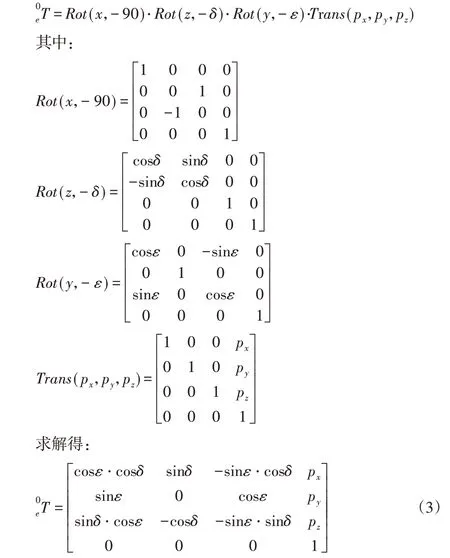

3.2.3 机床三自由度可变轴运动学模型建立

可变轴S2主要实现斜槽成型,成型刀具的加工姿态需要回转轴C轴、D轴和E轴控制,钩齿群的几何特征决定了成型刀具加工的姿态。令水平面,斜槽底面与槽底垂直面三平面相交线所成的夹角为α,斜槽相对轴线的斜角为γ,如图7所示,刀具末端P(Px,Py,Pz)点坐标相对于世界坐标系O0X0Y0Z0依次绕X轴旋转-90°,绕Z轴旋转-δ,绕Y轴旋转-ε,最后平移(Px,Py,Pz)可得到刀具成型姿态[8]。

图7 刀具位姿示意图Fig.7 Schematic Diagram of Cutter Posture

根据图7所示空间几何关系,经计算可得:

P(Px,Py,Pz)点坐标相对于世界坐标O0X0Y0Z0的变换矩阵如下:

图8 可变轴坐标变换示意图Fig.8 Variable Axis Coordinate Transform Sketch

4 仿真验证

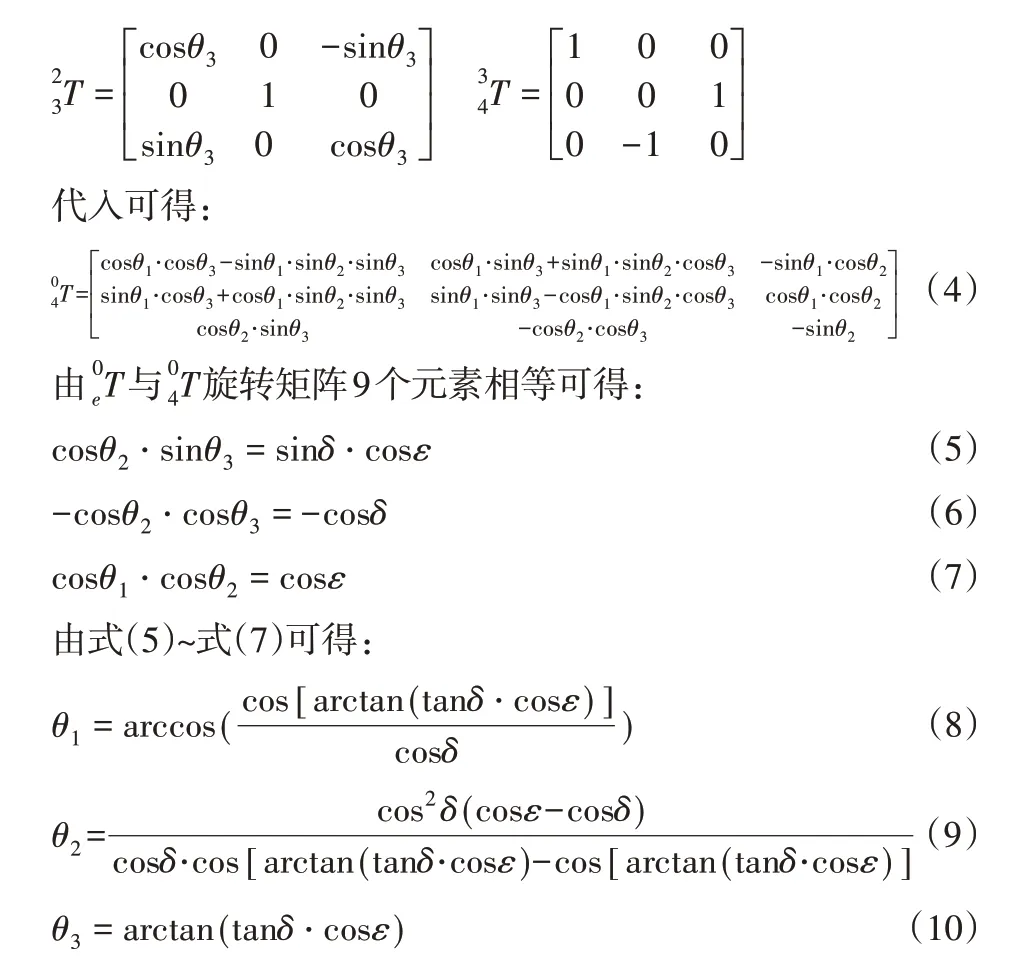

4.1 机床三自由度运动学仿真验证

由式(1)、式(2)可得:δ=38.7,ε=6.0956。定义刀具末端相对世界坐标位置:

将参数代入(4)可得:

将数据导出可得刀具处于加工姿态时,C轴、D轴、E轴的角度分别为:

代入(4)式得:

对比可知在仿真验证过程,根据给定姿态先逆解再正解,会出现计算误差累积,但最终计算结果与给定位姿矩阵基本保持一致。

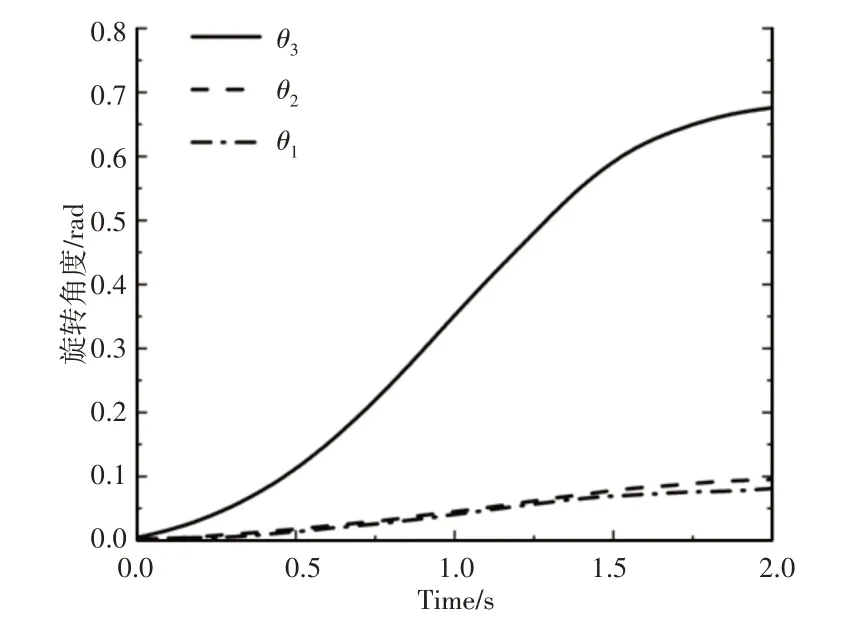

图9 角度变化曲线Fig.9 Angle Change Curve

4.2 钩齿群成型仿真验证

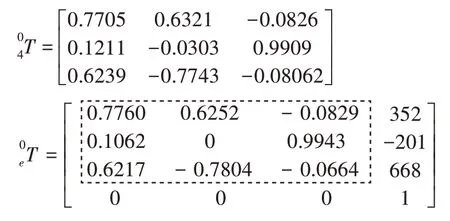

通过NX10.0完成了机床和刀具建模,通过运动仿真模块创建连杆,分别定义S1轴、S2轴、A轴、B轴、C轴、D轴、E轴、F轴,齿轮、蜗轮、蜗杆为旋转副,X轴、Y轴、Z轴定义为滑动副,运动副定义,如图10所示。

图10 运动副定义Fig.10 Definition of Kinematic Pair

根据摘锭钩齿群成型工艺定义驱动函数,刀具切削毛坯的过程就是干涉的过程。通过运动仿真的干涉功能实现刀具与毛坯干涉,经布尔运算求解可得仿真加工零件。斜槽仿真加工干涉过程,如图11所示。

图11 仿真干涉Fig.11 Slot Simulation Interference

摘锭斜槽和竖槽仿真干涉模型,如图12、图13 所示。经测量,仿真干涉成型三维模型与原模型尺寸完全一致,进一步验证了机床和刀具设计的正确性,钩齿群成型工艺合理性。

图12 斜槽仿真干涉Fig.12 Slot Simulation Interference

图13 竖槽仿真干涉Fig.13 Vertical Groove Simulation Interference

5 总结

分析了摘锭钩齿群的成型工艺,提出了全新的钩齿群快速成型方法,并建立刀具模型,机床模型和机床三自由度可变轴运动学模型,并通过Robotic toolbox 和NX10.0 仿真验证得出以下结论:

(1)采用锯片铣刀组成型摘锭钩齿群是提高摘锭钩齿群加工精度和效率的有效途径;

(2)三自由度可变轴和固定轴分别对斜齿群和竖槽成型的制造工艺合理可行;

(3)基于刀具工作姿态,建立了正确的三自由度可变轴控制刀具运动学模型,机床模型和刀具模型设计合理,为后续研究奠定了理论基础。