杠杆、死点脱离式助力机构在剪式升降车中的应用

2022-11-21任小博杜方张晓伟邹崇磊牛晓武

任小博,杜方,张晓伟,邹崇磊,牛晓武

(凯迈(洛阳)测控有限公司,河南洛阳 471000)

0 引言

现有的剪式手动液压升降车中,液压缸布局大多数为倾斜安装或者垂直安装,此种布局的优点在于液压系统压力低,升降效率高,缺点在于升降车降至最低点时,液压缸的布局限制了升降车最低点的高度。近年来随着军工行业特殊需求的不断增长,尤其在机载产品挂装时,对手动式液压升降车有极低的低点要求,需要液压缸为水平布置,但液压缸水平布置会使手动式液压升降车液压系统压力急剧增大,从而带来人员操作力的增加,降低保障效率,降低设备体验感。

基于此,本文主要介绍一种杠杆、死点脱离式助力机构,该机构在手动式液压升降车最低点时,通过机械式杠杆原理将升降车顶起,上升过程中通过死点原理使其自动分离。该设计极大地改善了液压系统的受力情况,使得升降车液压系统压力得到极大改善,人员操作力大幅度降低70%以上,极大提高了保障效率,提高了设备操作人员的体验感。

1 组成及原理

1.1 组成

助力机构如图1所示,由杠杆机构、起升滚轮、滑轨轨道滚轮、液压缸等组成。杠杆机构用于顶升剪式升降平台,起升滚轮用于顶升过程中的滚动以减少摩擦力,滑轨轨道滚轮用于杠杆机构前后进给以及产生杠杆机构的运动回转中心,液压缸提供起升动力。

图1 助力机构组成图

1.2 原理

在常规的剪式升降平台架构下,助力机构通过液压缸的拉动,运用杠杆原理,作用于升降平台的下方,在剪式升降臂和助力机构的共同作用下,升降平台将会升起或在负载情况下自然下降,如图2所示。

图2 助力机构作功图

当升降平台继续上升,液压缸与助力机构的铰接点接近水平时,助力机构和液压缸缸体在死点效应的影响下开始达到一条直线,然后助力机构自动与升降平台分离,如图3所示。

图3 助力机构脱离图

助力机构完全分离后,将会完全由剪式升降臂起作用,此时已属于常规的升降结构,在液压缸的驱动下继续上升,这时剪式升降车已经离开了液压系统受力最严苛的位置,这也正是杠杆、死点脱离式助力机构的工作原理。除助力机构外,剪式升降车其他部组件均属常规设计,不再赘述。

2 数学模型

本文采用经典的虚位移[1]方法建立了液压缸水平布置、两级剪式升降机构[2]的数学模型,同时也采用静力学分析方法建立了助力机构的数学模型[3]。无助力机构时,该机构属于经典的两级剪式升降机构,根据实际情况设计升降机构最低点时剪叉臂与水平夹角θ1为4°。有助力机构时,根据实际情况预先设计了助力机构的整体尺寸及助力机构的脱离角度,设计升降机构最低点时助力机构与水平夹角θ2为10°,助力机构与升降平台分离时剪式升降机构剪叉臂的水平夹角θ1为14.3°。如图4、图5所示。

图4 典型剪式结构受力分析

图5 助力机构数学模型

2.1 无助力机构时两级剪式升降机构受力计算模型

两级剪式升降、液压缸水平布置的升降结构,按虚位移原理建立数学模型如图4所示。θ为剪式升降机构剪臂的水平夹角,G为300 kg负载,F缸为液压缸推力,计算过程如下。

用解析法建立坐标系如图4所示,列虚功方程为

xb、yg坐标(如图4)为:

其变分为

将δxb、δyg代入式(1),解得

2.2 增加助力机构后两级剪式升降机构受力计算模型

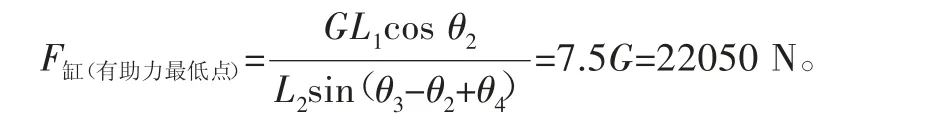

液压缸水平布置、两级剪式升降机构,增加助力机构后,降至最低点时,助力机构与水平夹角θ2为10°,如图5所示,相关数据根据实际需求设定,其中L1=443.5 mm、L2=63 mm、相对夹角θ3为75°,G为300 kg,液压缸水平夹角θ4为3°。

以O点为回转支承点,最低点时由力矩平衡解得

2.3 操作力计算

液压系统是在综合考虑相关技术特点及国军标后进行设计的,液压原理如图6所示。主要由油箱、手动泵、单向节流阀、截止阀、防爆阀、液压缸、透气螺母等组成。为保证液压元器件的可靠性、维修性、保障性、安全性、环境适应性等设计[4-7],元器件本身均采用军品品质,设计均进行五性设计。

图6 液压系统原理

该液压系统原理简单,操作方便,发生故障概率较低。依靠负载重力来实现液压缸下放操作,提高了工作效率。当发生意外、需要紧急关闭油路时,手动关闭截止阀保证油路能够立即关闭。当软管发生爆裂时,防爆阀将立即关闭油路,防止升降机构突然下降所导致的人员意外发生。

一般液压系统额定工作压力不大于20 MPa, 此设备液压缸活塞直径为63 mm,活塞杆直径为35 mm,行程为200 mm,有杆腔做功,工作介质为YH-10号航空液压油,工作环境温度为-40~+70 ℃。主要参数如表1所示。

表1 液压缸主要技术参数

因剪叉机构由液压缸拉动升降,活塞直径D=63 mm,活塞杆直径d=35 mm,取液压缸机械效率ηm=0.9,采用的成品液压缸最高压力为35 MPa。

根据式(4),在无助力机构情况下,该两级剪式升降机构降至最低点时θ1为4°,解得

由以上可知,液压缸水平放置,经典两级剪式升降机构的液压缸受力为84 084 N。

根据式(5),在有助力机构情况下,该两级剪式升降机构降至最低点时θ2为10°,解得

由以上可知,增加助力机构后液压缸受力为22 050 N。同时,根据实际情况,设计助力机构分离时,θ1为14.3°,由式(4)解得

将以上数据代入式(6),解得

由以上可知,液压缸水平放置,经典两级剪式升降机构的液压系统压力为43.37 MPa, 此压力已经完全超出正常范围。

由以上可知,增加助力机构后液压系统压力为11.37 MPa。

由以上可知,助力机构分离后液压系统压力为11.89 MPa。

3 数据对比及实物验证

3.1 数据对比

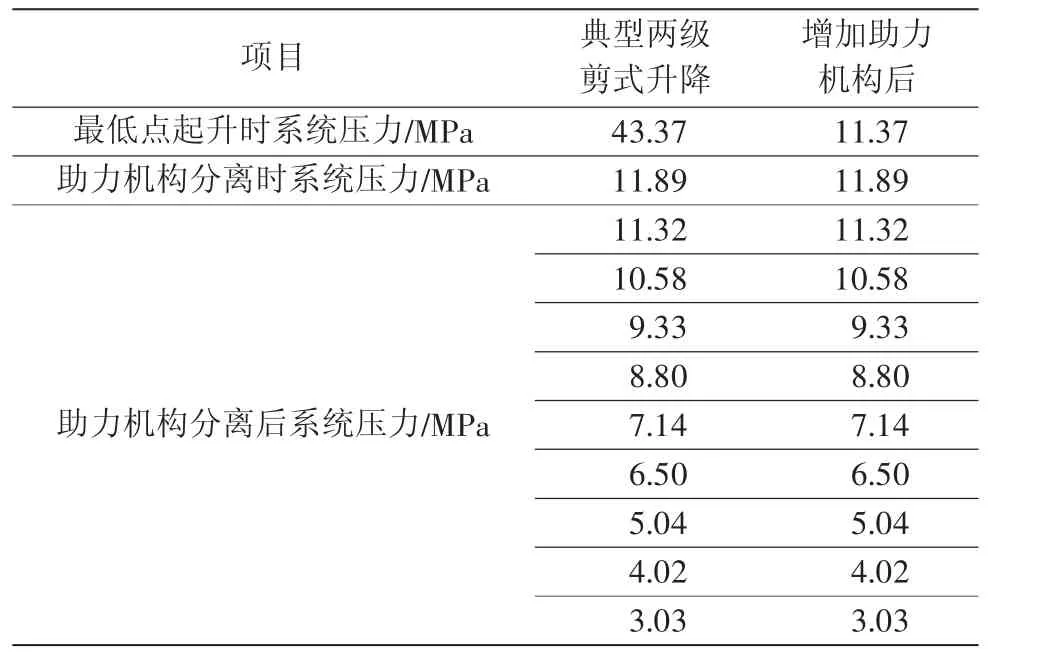

根据式(4)~式(6),绘制出有无助力机构压力对比图,如图7所示。助力机构极大缓解了最低点时的液压系统受力情况,改善了液压系统手动泵的打压力,增加了操作人员的体验感。

图7 有无助力机构压力对比图

由图7分析出典型两级剪式升降机构与增加助力机构后的最低点受力曲线对比情况,如表2所示。从表中可以看出,如果没有助力机构进行助力,液压系统压力在最低点时为43.37 MPa, 已经超出常规范围,属于超高压状态。增加助力后,液压系统压力在最低点时为11.37 MPa,属于常规压力。助力机构分离后,液压系统压力数据一致,由此可见助力机构对于该系统改善情况的重要性。

表2 剪式升降机构增加助力机构前后数据对比表

3.2 实物验证

现有行业内的手动剪式液压升挂车优点是升挂的高度比较高,缺点是由于剪式结构的形式限制,低点不够低,不能够满足特种飞机的低挂点要求。采用本文所论述的杠杆、死点脱离式助力机构设计,将原有的手动剪式液压升挂车改造后,既能满足高点要求,又能将低点降至最低。环境适应能力强,简单可靠,且整车完全满足小型化设计,是一款多功能、小巧型外场手动升挂车。实物验证如图8所示。

图8 增加助力机构后实物验证

4 结语

本文所述的杠杆、死点脱离式助力机构的原理及设计,与传统的剪式升降机构相比[8-10],实现原理简单、易于实现、借鉴性强,主要是通过杠杆原理与死点平衡原理实现;效果明显,经典剪式手动液压升降车经此类设计后,尤其是低点受力情况降低70%以上;通用性强,能够应用于所有此类剪式升降机构之中。