“双碳”战略下城镇燃气高压输配系统升压校核

2022-11-21卢锦忠赖乐年柯杰贞

*卢锦忠 赖乐年 柯杰贞

(中海广东天然气有限责任公司 广东 519015)

随着我国经济的快速发展及“双碳”战略的提出,天然气具有低碳、清洁环保及经济性等优势,我国工业和居民对天然气需求不断增长[1],部分早期建设城燃管网设计压力和运行压力较低,无法满足天然气市场发展需求。基于石油天然气管网改革和国家管网集团成立的背景,为实现优势互补、资源整合、减少管输环节、降低管输成本等目标,广东、福建、浙江等地区出现城燃企业和长输管道企业合并的现象。考虑企业合并重组后公司管理制度的统一,提升管网供气能力,有必要研究提高管网设计、运行压力的可行性。

唐晓杰[2]通过隐患整改的实践,阐述了将某城镇燃气管网从0.1MPa提升至0.4MPa的具体做法;范译[3]等采用对中压B级管道(0.2MPa)重新进行强度复验的方法,研究将其提升至中压A级管道(0.4MPa)的施工方案;支晓晔[4]等从安全风险分析的角度较系统地提出了提高现有管网输气能力的方法;钱炜[5]提出中压调压站和低压管网升压的经济性分析。以上学者主要侧重于低、中压燃气管网在设计压力范围内升压具体实施方案和安全风险角度的研究,暂无对高压或超高压燃气管网升压的系统性研究。本文系统地研究了珠三角某城镇燃气高压输配管网,提出了高压燃气管网提高设计压力和运行压力的具体方案,为行业内管网升压提供参考。

1.综合评估流程

珠三角某城镇燃气高压输配系统已建成管网约126km,输配系统流程见图1,执行《城镇燃气设计规范》[6](简称“燃规”),设计压力4.0MPa,现状运行压力3.5MPa,主管道为508×11.9mm,材质为L360直缝埋弧焊钢管,主要有两个气源点:MZ分输站和NL分输站。

该高压输配系统于2019年被某长输管道运营公司并购,为提升供气能力,实现公司的统一管理,提出了设计压力由4.0MPa提升至4.4MPa和运行压力由3.5MPa提升至3.8MPa以上的需求。依据该燃气管网的参数、安装和运行情况等,为提高结合行业的做法[7-8],按《输气管道设计规范》[9](简称“输规”)相关规定对已建高压输配系统进行校核,并制定了城镇燃气高压输配系统升压综合评估流程(图2)。

首先校核管网相关材质、壁厚等,二是校核管线路由、安全距离等,三是校核阀室设置等,四是校核场站总图及工艺流程,五是采用TGNET软件进行升压模拟仿真,最后对相关设施提出改造建议。

2.校核方法及评估情况

(1)管道及管件升压校核

①现状管道及管件参数。该城燃管网设计压力4MPa,管材L360,直管规格主要为D323.9~D508、壁厚9.5~11.9mm,弯管规格主要为D323.9×10.3mm、D508×11.9mm。

②管道、弯管壁厚计算。根据输规,计算管道直管段和弯管的计算壁厚,其中弯管壁厚如公式(1)(2)所示:

式中:δw—弯管壁厚,mm;δz—直管壁厚,mm;M—壁厚增大系数;R—曲率半径,mm;D—管道直径,mm。

计算得出直管段、热煨弯管的计算壁厚(表1):当管道设计压力由4.0MPa提高到4.4MPa时,现状高压管道和弯头材质、壁厚、规格满足输规的要求。

表1 管道、管件壁厚计算表

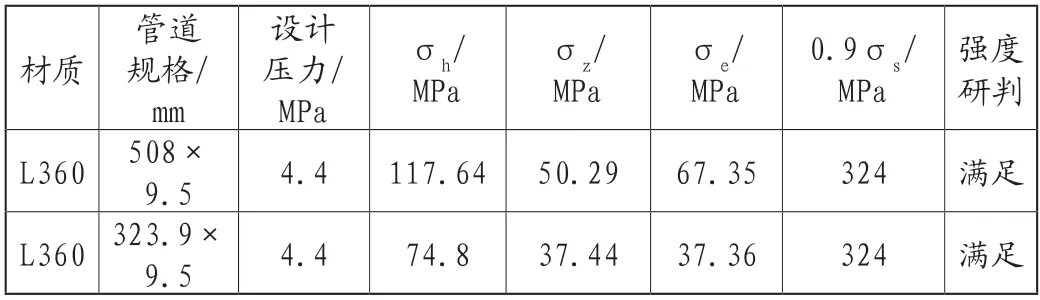

③管道强度校核。根据燃规的要求,受约束的埋地直管段轴向应力计算和当量应力校核按输规中公式(3)~(5)计算:

式中,σz—钢管轴向应力,MPa;μ—泊桑比,取0.3;σh—环向应力,MPa;P—钢管设计压力,MPa;d—钢管内部直径,cm;δn—钢管壁厚,cm;E—弹性模量,MPa,碳钢按2.1×105;α—膨胀系数,℃-1,对碳钢≈1×10-5;t1—钢管埋地温度,取25℃;t2—钢管工作温度,取10℃;σe—当量应力,MPa;σs—材料最小屈服强度,MPa。

计算得出直管段、弯管的计算壁厚(表2),设计压力提升至4.4MPa之后,计算出σe均小于0.9σs,满足公式(5)要求,因此,所选的管材和壁厚满足规范要求。

表2 管道强度校核表

④管道稳定性校核。根据输规,按公式(6)~(9)计算钢管径向稳定性:

式中,△x—水平轴向变形量,m;D—钢管直径,m;Z—变形滞后系数,取1.5;K—基床系数;W—单位钢管的竖向载荷,N/m;Dp—平均直径,mm;E—弹性模量,N/m2;I—单位钢管的惯性矩,m4/m;Es—土壤变形模量,N/m2;Wy—单位钢管永久荷载,N/m;Wh—作用钢管的活载荷,N/m;δn—钢管壁厚,m。

经计算,△x/D≤0.03,已建管道满足稳定性要求。

⑤管道敷设路由。该管网主要位于城市三级地区,与周围建构筑物的最小净距不小于8m。根据输规对已建管网路由进行校核,管道沿线5m范围内未见有建、构筑物,管道路由满足选线要求。

⑥阀室设置及工艺校核。A.阀室设置间距校核。输规中关于相邻截断阀的间距应满足以下要求:一级地区不宜大于32km;二级至四级地区每级递减8km,如因特殊情况造成受限的阀室间距可做部分调增。经校核,已建高压输配管道设置有阀室14座,其中13座阀室间距均满足上述要求,MZMZ至14#阀室的管线长度约13.5km,该段管线经过四级地区(建设期为三级地区),因此,需增设1座阀室。B.阀室放空管管径计算。天然气线路放空时间通常为8~12h,根据流量压力曲线,天然气放空高峰小时量约占整个放空量的25%。天然气阀室间隔为8km左右,按运行压力为4MPa,计算管道放空量约为5.9万立方米,首小时放空量约为1.48万立方米。计算结果如下:由于1#~2#阀室、2#~3#阀室、2#~4#阀室的区间设置单放散,计算放散管管径为0.16m,而1#、3#、4#阀室放空管管径为DN100,放空管管径小于计算管径,1#、3#、4#阀室放空管需改造为DN200。其余阀室放散管管径均为DN200,满足要求。

⑦输气场站设计校核。A.输气站等级分类。该输配系统原按照《城镇燃气工程设计规范》进行设计,若设计压力由4.0MPa提升至4.4MPa,项目性质由城燃管道变更为输气管道工程后,现状门站和调压站等级需按照《石油天然气工程设计防火规范》(简称“油气防火规范”)确定,具体如下:除NLMZ为四级站外,其余7座均为五级站。B.站外区域布置防火间距校核。经查阅图纸和现场踏勘,各场站与站外建构筑物(相邻居住区、厂矿企业、铁路及高速公路等)防火间距,满足油气防火规范表4.0.4的要求。C.站内总平面布置校核。经校核站内各设施防火间距:8座场站工艺装置区距离全厂性重要设施、辅助生产厂房及辅助生产设施的距离均满足油气防火规范的规定;其余5座场站工艺装置区距离值班休息室的防火距离均满足油气防火规范的规定;剩余HJTYZ、CQTYZ、YNFSZ3座场站距离值班休息室不足22.5m,需将此3座站场值班休息室面朝工艺装置区一侧的墙壁改造成不低于二级防火等级的防火墙。

⑧输气站工艺设计校核。A.工艺设备设计校核。根据图纸和设备台账,系统设计压力升高到4.4MPa,现状8座场站全部需更换工艺区高压部分的工艺管道;原设计压力低于4.4MPa的设备也必须更换。B.安全泄放设施设计校核。依据输规第3.4.7条要求:输气站应设放空立管,站场天然气宜集中排放,高、低压放空管道应分别设置,并对紧急放空时间作出了要求。根据以上原则,对经8座场站安全泄放设施校核,4座站场放空设施满足输规及油气防火规范的要求;YNFSZ放空管应迁至距离道路30m以外;CQTYZ、HJTYZ和XLTYZ需增加集中放空设施。

⑨运行压力升压校核。根据天然气市场发展需要,该管网周边将新增2座6F能源站和1台9E燃气机组,分别拟从8#阀井和ZJTYZ接气,用气需求量分别为7.5万立方米/小时、4.4万立方米/小时,用气压力3.2MPa、3.39MPa;1台9E机组拟从YNFSZ接气,用气需求量3.9万立方米/小时,用气压力2.5MPa。

管网现状运行压力仅3.5MPa,无法满足新增的2座能源站和1台9E燃气机组的用气需求。为提升管网整体输气能力,并考虑一定的安全余量,制定了管网气源压力从3.5MPa升压至3.6/3.7/3.8MPa的初步方案,并采用TGNET软件进行模拟仿真(见图3):建立管网模型,并模拟仿真,以校核升压的可行性,评估升压后的管输能力。

主要结论如下:在满足下游用气压力及气量需求前提下,该管网两个气源点之一MZFSZ所需气源压力为不低于3.68MPa,供气量9.85万立方米/小时,另一个气源点NLFSZ供气压力不低于3.83MPa,供气量15万立方米/小时。上述工况可以满足新增2座能源站的用气需求,但再增1台9E机组则不可行。该管网运行压力由3.5MPa提升至3.83MPa后,可提升管网输气能力11.9万立方米/小时(折合约9.52亿立方米/年)。

3.结论与建议

(1)经校核和计算,该高压燃气管网的管道材质、壁厚、强度等均满足设计压力由4.0MPa提升到4.4MPa要求。管线路由、管线埋设深度满足《输气管道工程设计规范》GB50251-2015的要求。(2)线路阀室经相关技术改造后可满足升压的要求;天然气场站经技术改造后可满足升压的要求。(3)采用TGNET软件对管网升压工况进行模拟仿真,得出管网运行压力可从3.5MPa提升至3.83MPa。(4)下一步需对现状管网进行壁厚检测、复核,实际壁厚不应小于计算壁厚;对管网按4.4MPa设计压力进行强度和严密性试验。(5)建议委托具备相关资质的单位对高压燃气管网升压改造进行全面安全评估;管网由城燃管道变更为长输管道,需与相关行业主管部门落实许可手续。