改性赤泥催化剂去除VOCs实验研究

2022-11-21梁文俊马琛方宏萍

*梁文俊 马琛 方宏萍

(北京工业大学 区域大气复合污染防治北京市重点实验室 北京 100124)

挥发性有机化合物(简称VOCs)是有机气溶胶、臭氧和光化学烟雾的重要来源,且大多数具有毒性和致癌性[1],因此为了保护环境和人类健康,VOCs污染治理具有非常重要的意义。

在众多VOCs治理技术中,催化燃烧以其效率高、能耗低、无二次污染等优势成为有前景的技术之一[2]。目前,VOCs催化氧化技术的关键在于制备廉价且高效的催化剂。赤泥是Al2O3生产时产生的固废。大量高碱性赤泥的露天贮存造成环境和健康风险。因此,提高赤泥利用率迫在眉睫。赤泥由于其铝和铁的含量相对较高,可用于催化领域,包括催化加氢[3]、催化脱氯[4]、生物油合成[5]、煤焦气化[6]、氨分解、VOCs降解等。

本研究对原始赤泥进行改性处理,考察预处理酸、焙烧温度、焙烧时间对原始赤泥主要活性成分、碱性物质的影响选取最佳改性工艺。借助多种表征技术,考察不同改性工艺对催化剂组分、比表面积、孔隙结构及催化活性的影响规律。

1.实验部分

(1)催化剂制备

制备原始赤泥(RM):干燥赤泥在马弗炉中以5℃/min升温至500℃,锻烧3h。待室温后研磨,并筛分出20~40目颗粒。

制备改性赤泥(MRM)催化剂:称取50g赤泥,加入200mL水,水浴80℃,再加入6mol/L HCl/HNO3/H2SO4,以250r/min的转速搅拌1h,待室温后缓慢滴加氨水,调节pH值至8,50℃下老化30min,然后冷却30min,水洗呈至中性,所得滤饼于烘箱中在110℃下干燥10h至恒重,然后在马弗炉中500℃煅烧3h。待室温后研磨赤泥,并筛分出20~40目颗粒。

(2)催化剂活性评价

图1为催化剂活性评价的实验装置,反应器进出口甲苯浓度由气相色谱仪器测定。催化效率由下式(1)计算:

式中,η为一定温度下催化剂的催化效率,%;Cin,Cout分别为一定温度下甲苯的进出口浓度,mg/m3。

(3)催化剂表征

采用赛默飞世尔X射线荧光能谱仪(XRF)分析RM和MRM催化剂的结构相。采用Micromeritics ASAP 2050全自动物理吸附仪测定样品的孔容、孔径和比表面积。采用Hitachi公司SU 8220型扫描电镜拍摄催化剂表面。

2.结果与讨论

(1)赤泥酸改性工艺研究

①酸处理对赤泥改性性能的影响

图2揭示了酸种类对赤泥催化剂活性的影响规律。从图中看出,各催化剂的甲苯转化率在同一温度下由高到低的顺序如下:HNO3-MRM>HCl-MRM>H2SO4-MRM>RM。MRM的催化活性大大提高,这是因为预处理酸溶解了Na、Ca等碱金属物质,保留了Fe催化活性组分,细化赤泥颗粒并使其均匀分布,改善了孔隙结构。而H2SO4-MRM的催化活性不如HNO3-MRM和HCl-MRM,是生成的硫酸钙堵塞孔道所致。

Cl-和SO42-难以去除,附着在催化剂表面会影响催化剂的催化。而NO3-在加热条件下可以分解,不会影响催化活性。因此,HNO3为最佳的预处理酸。

②焙烧条件对赤泥改性性能的影响

焙烧温度对HNO3-MRM改性赤泥催化剂催化活性的影响如图3所示。从结果可知,催化剂的活性效率随着焙烧温度的升高先增再降,500℃下焙烧的催化剂对甲苯的催化活性最高。这可能是由于温度较低时Fe2O3的结晶性度不高,温度过高时催化剂表面发生烧结,导致催化剂活性降低。

焙烧时间对改性赤泥催化剂催化活性的影响如图4。催化剂的催化活性随着焙烧时间的增加先增后减,且焙烧3h的催化剂催化活性最高。这主要是由于焙烧时间较短,结晶度不高,焙烧时间过长,易烧结,晶粒变大,催化剂活性降低。综上,最佳焙烧条件为500℃下焙烧3h。

(2)改性赤泥表征评价

①改性赤泥成分分析

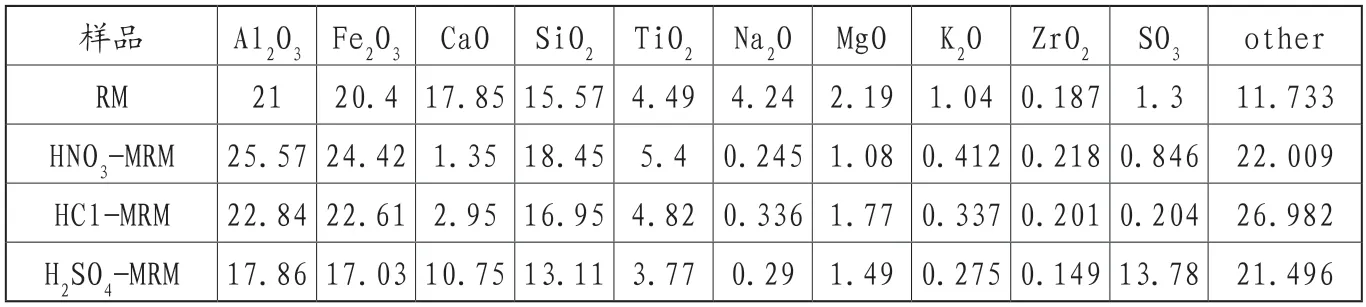

表1为RM和MRM催化剂的XRF数据,可以看出,MRM的碱性物质含量于RM有了明显的降低。这是因为酸洗时H+除了能除去赤泥表面的OH-和CO32-之外,还能溶解Na、Ca等碱金属物质,保证赤泥的脱碱效果。

表1 催化剂样品的各组分质量分数(%)

其中HNO3-MRM因其Na2O和CaO的含量最低脱碱效果最好。这可能是HNO3的强氧化性所致,HNO3不仅能与赤泥中的碱性物质发生酸解反应,还能发生氧化反应,进一步脱除硅铝酸盐等结构碱。此外,Fe2O3和Al2O3含量分别增加了19.7%和21.8%。这是因为在碱沉淀和焙烧过程中,Fe2O3、Al2O3等金属氧化物的生成致使赤泥的活性组分含量增加,从而提高催化剂的催化活性。

H2SO4-MRM中CaO所占比重为10.74%,较HNO3-MRM和HCl-MRM多,主要是因为H2SO4与赤泥中的钙生成硫酸钙,硫酸钙是一种微溶物质,溶解度小,易形成沉淀,导致H2SO4-MRM的催化活性较HNO3-MRM、HCl-MRM弱。

②改性赤泥孔隙结构分析

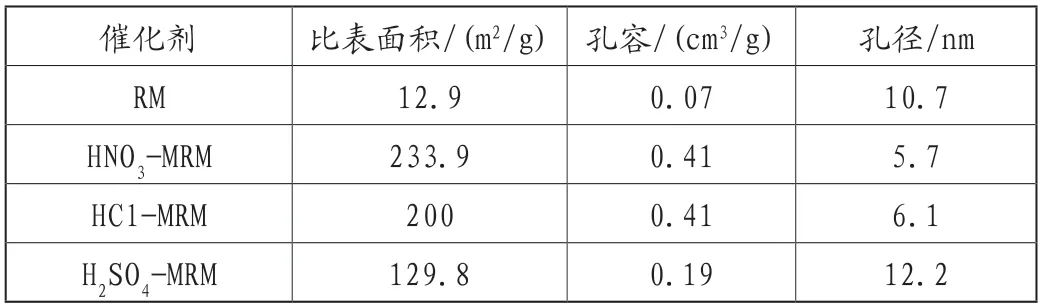

为探究酸处理对催化剂的比表面积、孔容及孔径的影响,进行N2等温吸附-脱附测试,所获数据见表2。

表2 比表面积、孔容及孔径测定结果

相比RM的低比表面积、较少的孔道结构而言,HNO3-MRM比表面积较RM提高了约18倍,为233.9m2/g,孔径变小,孔容明显增大。这归结于酸化液中的H+半径比赤泥中孔道的Na+、Ca2+等的半径小,因此,Na+、Ca2+等被H+置换时,孔容积增大,孔隙增多,赤泥的内部结构得到改善,活化了其催化性能。在碱沉淀和焙烧过程中也会产生孔结构,进一步提高催化剂的比表面积。

H2SO4-MRM的比表面积和孔容较HNO3-MRM和HCl-MRM低,孔径较大,主要是H2SO4-MRM中残留的CaSO4所致。这也说明了HNO3-MRM和HCl-MRM的脱碱效果更好。

③改性赤泥前后微观形貌变化

改性赤泥前后的扫描电镜图如图5所示。从图5(a)中看出,RM表面粗糙,颗粒大小不一,形态各异,团聚现象严重,不具有明显的孔隙结构,表面存在具有鳞片状结构的偏铝酸钠物质。主要是因为:一方面是原始赤泥主要以胶结连接形成构架,另一方面是在煅烧过程中含碱金属的RM易烧结;从图5(b)和图5(c)中看出,HNO3-MRM、HCl-MRM的颗粒被细化,高度分散分布。孔隙数量众多,孔结构丰富,孔隙间连通顺畅。这是由于酸处理过程中赤泥中含碱性物质的大颗粒溶解,减小了赤泥的颗粒尺寸;碱沉淀过程中赤泥溶液中的金属离子与氨水反应生成氢氧化物沉淀,焙烧后沉淀分解从而引入大量孔隙。综合可知,盐酸和硝酸改性均可以细化赤泥催化剂颗粒,增加催化剂的比表面积和反应活性位点,优化孔结构,减少气体扩散阻力。图5(d)为H2SO4-MRM,层状、片状结构增多,主要是残留的CaSO4导致。

(3)改性赤泥催化剂活性评价

①甲苯浓度对改性赤泥催化剂活性的影响。考察甲苯浓度对HNO3-MRM催化甲苯活性的影响,结果如图6所示,随着甲苯浓度的升高,在同一温度下甲苯去除效率逐渐下降,但是在420℃时各甲苯浓度下的效率接近100%,表现出较好的活性。

②空速对改性赤泥催化剂活性的影响。图7揭示了当甲苯进口浓度为3000mg/m3时空速对改性赤泥催化剂活性的影响。从图中看出,同一温度下,提高空速,催化效率逐渐降低,且变化幅度较大。这是因为提高空速致使甲苯气体在催化剂内停留时间缩短而与活性组分反应未充分,在较高的空速下达到相同的甲苯转化率需更高的反应温度。

3.结论

(1)确定了赤泥的最佳改性条件:预处理酸为HNO3,焙烧条件为500℃下焙烧3h。

(2)通过XRF得知酸改性赤泥中Na2O、CaO等碱金属组分含量降低,Al2O3和Fe2O3等活性组分含量增加,显著提升催化活性位点;通过BET、SEM得知硝酸改性赤泥会使催化剂的比表面积和孔容积增大,孔径减小,孔道结构得到疏通,催化活性显著提高。

(3)甲苯浓度和空速的提高均会使催化剂活性降低。