涡轮叶片锯齿形叶冠异常磨损分析

2022-11-21陈秋敏周建鑫

陈秋敏,周建鑫,方 腾,洪 兵

(1.中国航发成都发动机有限公司,成都 610503;2.空装成都局某军事代表室,成都 610503)

航空发动机涡轮转子叶片在高温燃气包围下工作,承受转子高速旋转的离心力、气动力、热应力及振动负荷,同时在高温燃气的冲击下易于腐蚀。由于航空发动机的工况不断变化,叶片还得经受冷热疲劳,所以是发动机中工作条件最为恶劣的零件之一。很多发动机特别是比较先进的发动机,涡轮工作叶片常采用带冠配合的干摩擦阻尼结构,以提高涡轮效率和改善振动问题。原因是叶片采用带冠结构后,可以减少叶尖漏气,降低二次损失,提高效率;同时相邻叶片的叶冠抵紧后可以减小叶片的扭曲变形和弯曲变形,增强叶片的刚性,在发动机工作状态下,相邻叶片叶冠间产生摩擦可以吸收振动能量,从而起到减振作用。

叶冠接触设计不合理、加工工艺一致性较差原因导致叶轮初始紧度不够、发动机工作中振动及热负荷较大等情况,均会导致在多种载荷作用下,叶片之间不能持续保持合适的配合紧度状态,在振动干摩擦作用下造成配合面逐渐损伤,随着试车过程持续松动并进一步加速磨损。对于某型长寿命发动机,采用紧度配合的叶冠出现磨损是发动机大修时可能出现的故障,在允许的磨损量范围内可采用增材修复的方式恢复尺寸,但应避免在首翻寿命期内提前出现配合面的严重磨损或者磨损尺寸超出修理范围的情况,造成发动机振动偏大、密封性能下降,甚至叶轮整体松动、叶片断裂故障,严重影响发动机安全。

1 异常磨损现象

某型发动机首翻寿命试车期间,低压Ⅰ级涡轮叶片叶冠接触面磨损,磨损面损伤程度不一,相邻叶片叶盆、叶背配合面磨损凹凸形态呈现对应啮合关系,磨损量超出设计图下限,典型损伤叶片外观如图1所示。

理化分析结果:叶冠封严齿工作过程中配合面为干磨,导致叶冠封严齿局部产生黏着磨损,使得表面温度较高发生变色,产生黏着磨损。

2 结构设计与分析

2.1 结构设计要求

低压Ⅰ级涡轮叶片材料为铸造高温合金,叶冠采用锯齿封严结构,设计上采用叶冠预扭转,预扭转角度(α角度)在叶轮装配后回转,使叶冠接触面压紧,叶冠接触面与轴线平面的夹角(β角度)、接触面弦长尺寸(A尺寸)均是与叶冠接触紧度和接触状态有关的尺寸,共同增加叶冠接触面积,在接触面上产生足够的过盈量和压紧力。叶冠接触面设计时装配紧度太小,会增大振动和加速磨损,紧度太大会导致挤压应力过高,影响叶片寿命。

2.2 接触面工作状态

2.2.1 接触面积和接触应力

本文针对发动机各工作状态下的配合面接触和压紧力进行分析,验证叶冠接触面设计合理性。低压Ⅰ级涡轮叶片装配状态下的A尺寸面接触情况分析结果如图2—图6所示。图3可见装配状态下为面接触,接触面积大约为80%;图5可见最大转速状态下接触面积增大至90%以上。因此在设计理论值条件下,装配后的相邻叶片为面接触压紧状态,参照相关文献分析结果,实际接触面积大于工作面总面积的60%,防止局部接触应力过大和磨损严重。

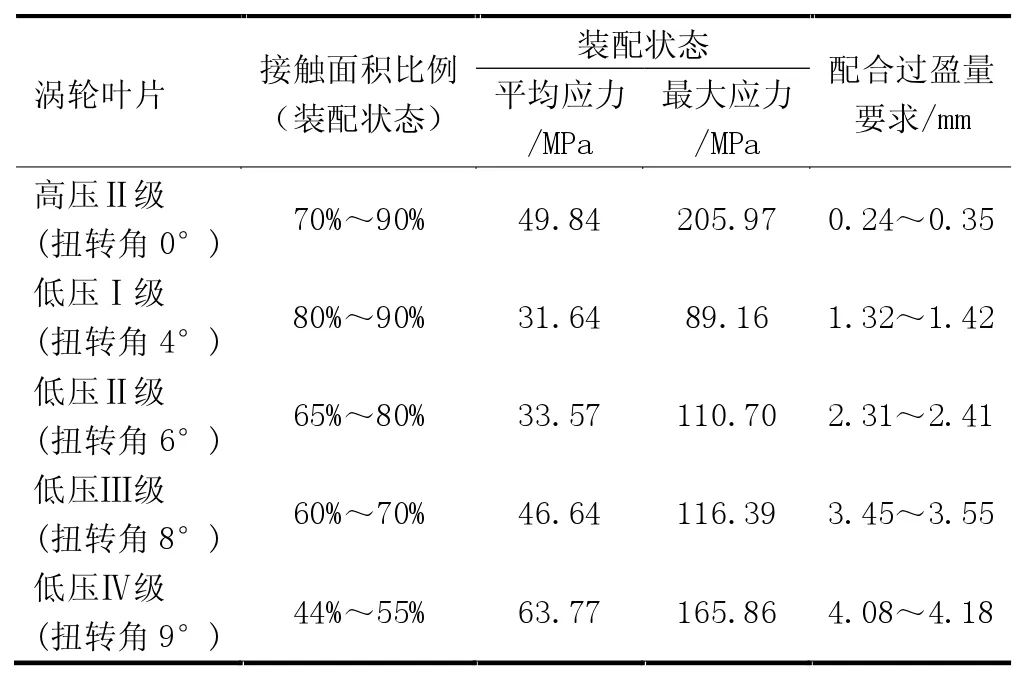

其他各级涡轮叶片叶冠结构类似,叶身逐级加长,通过计算分析,得到高压Ⅱ级、低压Ⅰ~Ⅳ级涡轮叶片在装配状态下各级叶片接触面积呈递减趋势,叶冠接触面的接触应力分布结果见表1。

表1 各级带冠叶片应力值

高压转速较大,高压Ⅱ级涡轮叶片相较于低压涡轮叶片接触应力水平相对较高,平均应力为49.84 MPa,最大应力为205.97 MPa。

在低压转速下,低压Ⅰ级涡轮叶片最短,叶冠接触面的平均应力装配状态的平均应力(31.64 MPa)也为各级中最小。选取装配、慢车、额定及起飞状态(最大状态)等不同转速下的多个状态,分别展开计算,得到工作状态各转速下接触面的应力水平变化不大,其中最大状态的平均应力最小,其值为23.78 MPa,低压Ⅰ级涡轮叶片叶冠接触面平均应力与工作转速关系职如图7所示。

对于低压Ⅰ~Ⅳ级涡轮叶片而言,在装配状态下,叶片的长度、扭转角逐级增大,装配过盈量也随之逐级增大,计算结果显示,接触面积比例逐级减小,而装配状态和最大状态下接触面的平均应力呈现上升趋势。装配状态各级叶片接触面积、接触面平均应力和最大状态下各级叶片接触面平均应力分别如图8—图9所示。

2.2.2 振动特性分析

对低压Ⅰ级涡轮叶片振动特性进行计算分析,在工作转速内,1~6阶频率不存在与转速相关的共振点,如图10所示。

2.2.3 小结

出现异常磨损的低压Ⅰ级涡轮叶片叶冠装配接触状态为面接触,接触面积约为85%;发动机最大工作状态时接触面能达到90%,在发动机各状态下叶冠接触面能够持续保持足够的接触面积和配合紧度,且整体应力水平较低;通过计算1~6阶振动频率,工作转速范围内不存在与转速相关的共振点。因此叶片的结构、尺寸、频率等设计合理。

3 异常磨损机理分析

在设计状态正确合理的前提下,结合理化分析结果为配合面产生黏着磨损,应考虑叶片加工尺寸、叶轮装配状态、发动机工作热负荷和振动是否超出规定要求。

3.1 叶片尺寸和装配状态

叶片加工和装配工艺及过程影响最终成品尺寸、装配和工作状态。该批叶片为改进前工艺加工,叶冠A尺寸、L尺寸、叶冠预扭转角α等均是通过叶身六点定位浇注方箱,将叶身铸造基准转移到方箱表面作为机加基准,再通过翻转方箱实现尺寸磨削加工;检测时同样以方箱表面为基准进行尺寸测量或依靠工装设备保证尺寸合格。存在加工工艺基准转化、最终装配基准和检测基准不完全一致情况。

叶轮装配后叶冠装配间隙不均匀、整圈端面不平整,存在台阶差,导致实际接触面积比设计理论条件下偏小,分析认为这些现象均与叶冠尺寸加工工艺基准转换、加工一致性较差有关。装配前未进行叶冠尺寸选配以严格确保初始紧度和各个叶片的配合均匀性,导致整圈叶片之间存在受力不均匀情况。

3.2 发动机振动

首翻寿命试验发动机振动值未超出限定要求,试车过程中振动未发生较大变化,振动变化趋势如图11所示。

3.3 发动机工作热负荷

为确保性能可靠,某型发动机确定了三个起飞状态下的涡轮后燃气温度(排气温度)限制值,限制温度1为初装出厂排气温度,对应计算低压Ⅰ级涡轮叶片前缘温度802℃;限制温度2为无引气条件下确定的排气温度限制值,对应计算低压Ⅰ级涡轮叶片前缘温度850℃,限制温度3为有引气条件下确定的更高的排气温度限制值,对应计算低压Ⅰ级涡轮叶片前缘温度890℃。经统计,试验过程中起飞状态总工作时间的68.56%在排气温度限制温度2以上,其中0.96%时间已经达到限制温度3以上。经换算,首翻寿命试验发动机已完成相当于外场翻修寿命的循环数,但起飞状态时间约为外场翻修寿命期的3倍,额定状态时间为7.9倍。

从材料手册可知该材料的温度-抗拉强度曲线可以看出,低压Ⅰ级涡轮叶片的材料在800℃以内时强度持续稳定在σb=1 020 MPa,超过该温度后,性能开始急剧降低。首翻寿命试验发动机实际起飞状态、额定状态时间已超过实际配装飞机外场翻修寿命的使用载荷,起飞状态对应的低压涡轮进口温度最高达到890℃,预计在地面起飞状态比外场实际使用同状态下低压涡轮进口温度高46℃。同时实际空中巡航时排气温度比地面温度更低,外场实际使用过程中低压涡轮进口温度负荷低80~90℃。

因此首翻寿命试验发动机起飞状态和额定状态排气温度较高的原因有2个方面,一是本台试验用发动机在检验试车时起飞状态排气温度已经超过限制温度1以上10.9℃,后续首翻寿命试车过程中温度持续偏高;二是试车过程中引气量较大,使得发动机长时间处于较高负荷下工作,加剧了排气温度的上升。

对比首翻寿命试验发动机起飞状态时间和实际外场使用负荷,首翻寿命试验发动机考核试车过程温度较高、时间长,导致材料强度性能急剧降低;外场实际使用的某台发动机工作温度正常,其材料强度性能处于800℃转折段。因此首翻寿命试验发动机叶冠接触面在材料强度性能较低状态的工作时间太长,促使叶冠磨损程度严重且磨损速率较高。

4 结论与建议

综合磨损机理分析、结构分析、工艺过程及发动机实际使用情况对比,得出涡轮叶片叶冠异常磨损的原因有以下几个方面。

(1)改进前工艺加工的叶片为叶身定位加工榫头和叶冠,加工基准、检测基准、装配基准不一致,存在叶片加工一致性较差问题。

(2)未进行叶冠尺寸终检,且在装配前未选配叶片(过盈量由合格叶片保证),导致部分叶片装配后存在叶轮的初始紧度可能不足、装配均匀性较差问题。

(3)首翻寿命试验发动机试车温度负荷明显高于外场,起飞状态和额定状态试车时间长,叶片长期工作在材料性能急剧下降的温度以上,材料耐磨损性能下降,在振动冲击作用下磨损加剧。

为避免在翻修期内提前出现较严重的叶冠磨损和松动,可采取以下措施。

(1)开展叶片加工工艺改进后的验证,加工榫头后,夹持榫头加工叶冠装配面,确保加工基准与装配基准一致。

(2)增加成品叶片叶冠尺寸复测,按照榫头作为定位装夹基准进行测量,确保测量基准和装配基准一致。

(3)选配叶片叶冠尺寸,保证叶轮状态叶冠初始紧度满足要求,且叶冠装配一致性较好、叶轮整体受力均匀。

(4)结合大修用发动机使用验证情况,开展配合面耐磨涂层喷涂/耐磨合金焊接研究。

(5)从加工、装配、试车使用各方面持续开展发动机排气温度影响因素分析和控制技术研究,从降低温度负荷方面改善叶冠异常磨损问题。