7075铝合金高锁螺母开裂原因

2022-11-21程全士黄青梅叶凌英许永春

程全士,黄青梅,叶凌英,许永春

(1.中南大学材料科学与工程学院,长沙 410000;2.河南省紧固连接技术重点实验室,信阳 464000)

0 引 言

7075铝合金是铝-锌-镁-铜系高强度变形铝合金,具有密度低和比强度高等优点,广泛应用于航空航天和机械制造等领域,是制造航空航天领域紧固件的常用材料[1-3]。在某型飞机上使用的规格为MJ6×1的高锁螺母,所用材料为7075铝合金,表面状态为黄色阳极氧化+十六醇润滑,热处理状态为T73,其加工工艺为下料→数控车削加工→铣六方→固溶+两级时效(T73处理)→攻丝→表面处理→收口→终检。该型高锁螺母为新产品,装配后在大气环境下服役3.5 a后,在飞机检修过程中发现多件螺母出现异常开裂现象,此时螺母的服役时间未超出设计使用寿命。该批开裂高锁螺母所用原材料为T6态7075铝合金,T6热处理制度为470 ℃固溶50 min水冷+121 ℃时效24 h空冷。由于螺母要求状态为T73,因此在加工中又进行了T73热处理,T73热处理制度为470 ℃固溶50 min水冷+两级时效处理(107 ℃时效8 h+177 ℃时效10 h空冷)。为了找到开裂原因、提升装备质量,作者对开裂高锁螺母进行了失效分析。

1 理化检验及结果

1.1 化学成分

选取完全开裂(编号1#)和未完全开裂(编号2#)的2类螺母进行取样,采用OPTIMA7000DV型电感耦合等离子光谱仪测定化学成分。由表1可知:开裂螺母的化学成分满足AMS-QQ-A-225/9中7075铝合金的成分要求。

表1 1#和2#开裂螺母的化学成分Table 1 Chemical composition of 1# and 2# cracked nuts

1.2 宏观形貌

观察1#和2#开裂螺母的形貌,并将这两个螺母从开裂处打开观察断口宏观形貌。1#螺母贯穿型裂纹打开后的断口为原始断口,2#螺母非贯穿型裂纹打开后的断口上存在原始断口和人工断口2个部分。由图1可以看出:2个螺母表面均存在拆卸导致的机械损伤痕迹,裂纹均位于收口部位且沿纵向开裂;1#螺母外表面两处收口部位各存在1条贯穿型裂纹,原始断口呈木纹状特征;2#螺母也存在2条裂纹,均在收口处,其中1条为贯穿型裂纹,另1条未完全裂开,未完全裂开的裂纹由断径槽处沿纵向扩展至法兰面上方;2#螺母未贯穿型裂纹原始断口的宏观形貌与1#螺母原始断口相似,人工断口呈灰色。若无特指,后文2#螺母的裂纹均指未贯穿型裂纹。

图1 1#和2#开裂螺母整体形貌及沿裂纹打开后的宏观断口形貌Fig.1 Overall morphology (a, c) and macroscopic fracture morphology by opening cracks (b, d) of 1# (a-b) and 2# (c-d) cracked nuts

1.3 断口微观形貌

在EVO18型扫描电镜(SEM)下观察原始断口和人工断口的微观形貌,用附带的能谱仪(EDS)对原始断口进行微区成分分析。由图2可以看出:1#螺母的原始断口较为平齐,整体呈木纹状沿晶形貌,局部存在泥纹花样等应力腐蚀特征;2#螺母未贯穿裂纹原始断口(a区)呈沿晶特征,与1#螺母断口相似,人工断口(b区)为韧窝形貌,未见明显气孔、夹杂物等冶金缺陷。

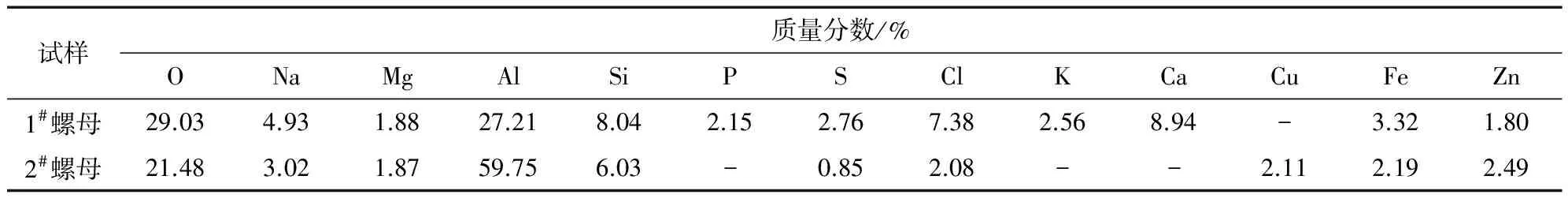

由表2对比表1可以看出,1#和2#螺母原始断口上除了含有7075铝合金基体元素外,还存在少量氯、硫等腐蚀性元素。

1.4 显微组织

在1#螺母和2#螺母原始裂纹处与远离裂纹处纵向取金相试样,按照GB/T 3246.1-2000制样,腐蚀剂为2 mL氢氟酸+5 mL硝酸+3 mL盐酸+190 mL水,在Image.A1m型光学显微镜下观察裂纹形貌和显微组织。由图3可知:1#和2#螺母的主裂纹两侧均存在二次裂纹,主裂纹和二次裂纹都表现出沿晶扩展形貌;开裂螺母的晶粒均沿纵向呈挤压状形貌,未见晶粒粗大、复熔球和三角晶界等典型的铝合金过烧组织形貌。

图2 1#和2#开裂螺母沿裂纹打开后的断口微观形貌Fig.2 Fracture micromorphology by opening cracks of 1# (a-d) and 2# (e-h) cracked nuts: (a, e) low magnification morphology; (b) enlarged view of area a; (c) enlarged view of area b; (d) enlarged view of area c; (f) enlarged view of area e; (g) enlarged view of area f and (h) enlarged view of area g

表2 1#和2#开裂螺母原始断口的EDS分析结果

1.5 硬 度

在1#和2#螺母支撑面横截面上,使用FV-800型维氏硬度计进行硬度测试,载荷为29.42 N,保载时间为15 s,各测3个点取平均值。该型螺母的维氏硬度要求不低于143 HV。试验测得1#,2#螺母的硬度均约为172 HV,二者之间未见明显差异,并且满足要求。

1.6 残余应力

采用与开裂螺母相同的7075铝合金(经T6+T73热处理)和相同的加工方式加工出壁厚为1.25 mm的高锁螺母。从该批次壁厚1.25 mm高锁螺母以及与开裂螺母同批次完好未使用螺母(壁厚0.75 mm)中各取3个,施加相同的安装扭矩后,用Xstress-3000型X射线残余应力分析仪对收口部位进行残余应力测试,在每个螺母上沿周向取3点测试。由表3可以看出,在相同的安装扭矩下,2种壁厚高锁螺母收口部位的周向应力均为拉应力,壁较薄螺母的残余拉应力水平更高。

图3 1#和2#开裂螺母裂纹形貌及远离裂纹处的纵向显微组织Fig.3 Crack morphology (a, c) and longitudinal microstructures far away from cracks (b, d) of 1# (a-b) and 2# (c-d) cracked nuts

图4 同批次未使用高锁螺母表面氧化膜层形貌Fig.4 Oxide film morphology on surface of the same batch of unused high lock nuts: (a) at closing position and (b) at non-closing position

1.7 氧化膜层

由加工工艺可知,开裂螺母在收口之前进行了表面黄色阳极氧化+十六醇润滑处理。服役后高锁螺母收口部位的表面氧化膜层发生破坏,因此选择同批次未使用螺母,在EVO18型扫描电镜下观察收口部位和其他部位表面膜层的完整性。由图4可知,高锁螺母收口部位的表面氧化膜层存在多条平行分布的微裂纹,而非收口部位的氧化膜层完整,无开裂现象。

表3 不同壁厚高锁螺母收口部位的周向残余应力

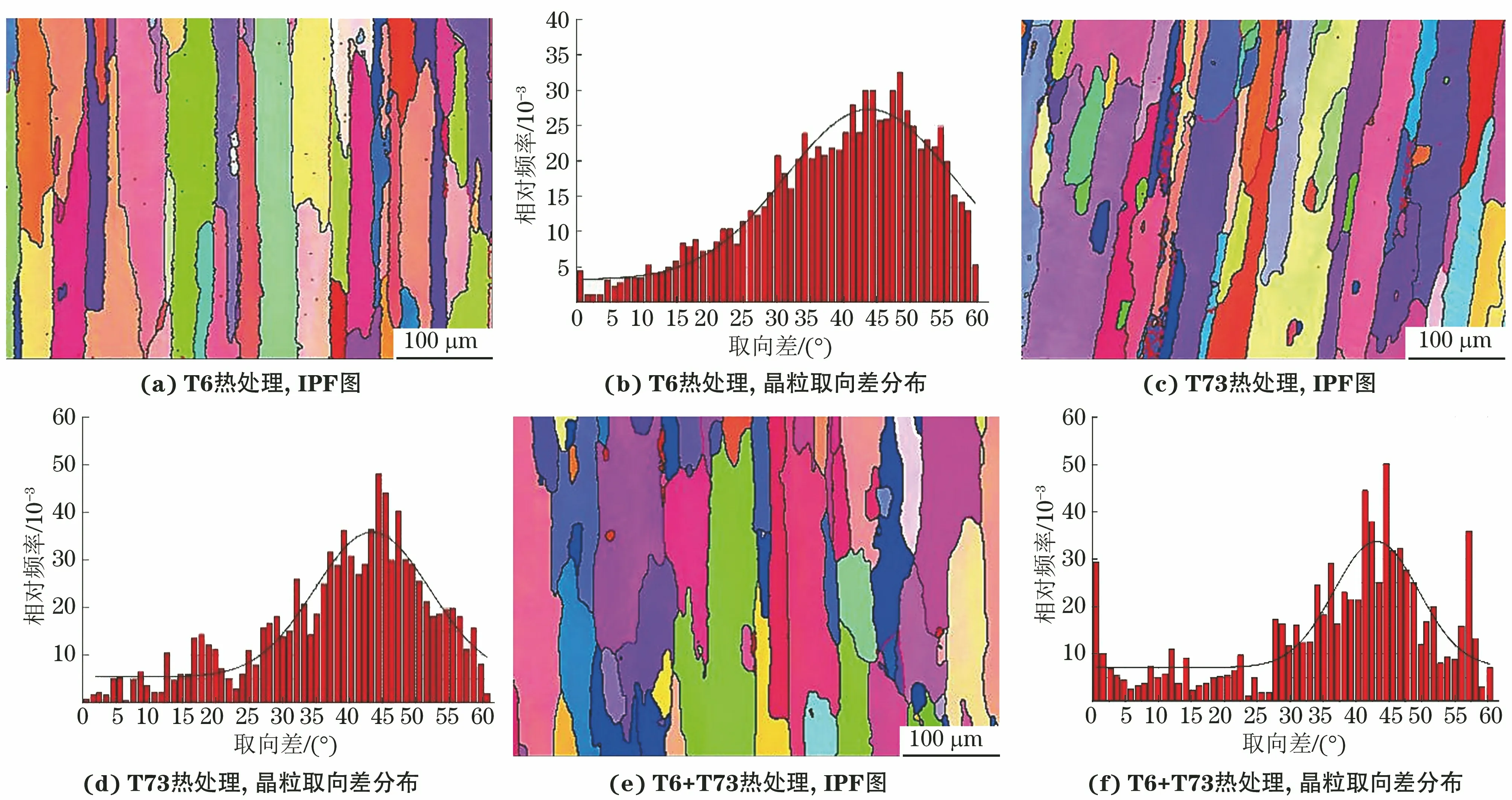

1.8 热处理工艺对材料晶粒和第二相的影响

选择3种工艺热处理后的7075铝合金进行晶粒取向研究:一种是只进行了T6热处理的7075铝合金;一种为与开裂螺母同批次原材料,在进行T6热处理的基础上再进行T73热处理的7075铝合金;第3种是只进行了T73热处理的7075铝合金。在试样心部取样,在EVO18型扫描电镜上应用电子背散射衍射(EBSD)技术进行晶粒取向和反极图(IPF图)分析。反极图中黑色为大角度晶界,晶粒取向差θ>15°;红色为小角度晶界,2°<θ<15°。由图5可以看出:T6态合金的晶粒呈纤维状,晶粒度最为均匀;仅进行T73热处理的合金的小角度晶界数量多于T6态合金,表明其晶粒尺寸要小于T6态合金;对T6态合金再进行T73热处理后,晶粒发生一定程度长大,平均晶粒尺寸由T6态合金的13.93 μm长大至21.37 μm,而仅进行T73热处理的合金的晶粒尺寸为12.52 μm。

图5 不同工艺热处理后7075铝合金纵截面晶粒组织IPF图和晶粒取向差分布Fig.5 IPF diagrams of grain structure (a,c,e) and distribution of grain orientation difference (b,d,f) on longitudinal section of 7075 aluminum alloy after heat treatment by different processes: (a-b) T6 heat treatment; (c-d) T73 heat treatment and (e-f) T6+T73 heat treatments

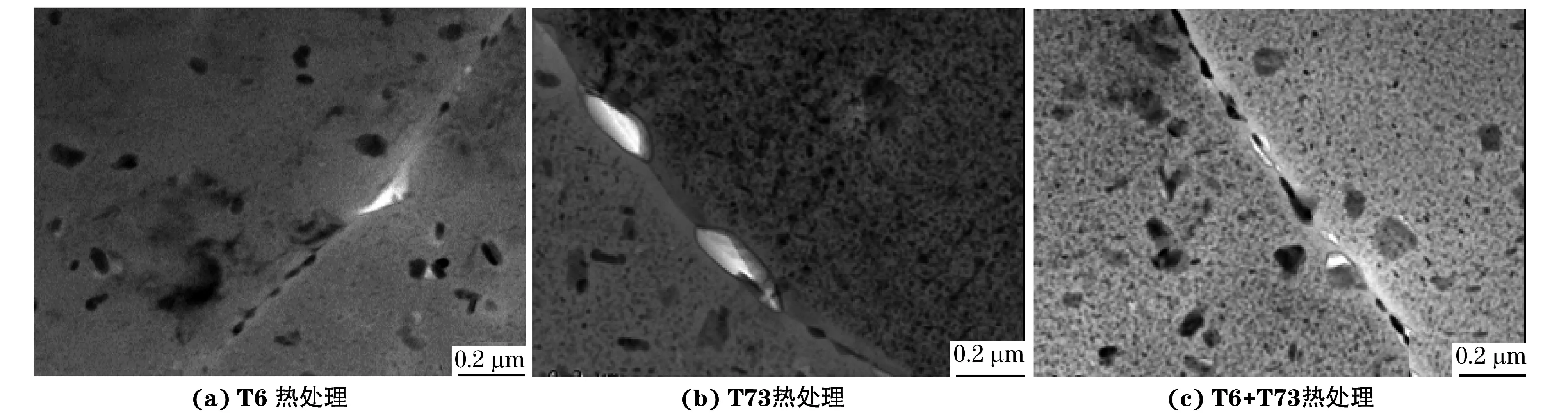

图6 不同工艺热处理后7075铝合金中第二相形貌Fig.6 Second phase morphology of 7075 aluminum alloy after heat treatment by different processes: (a) T6 heat treatment;(b) T73 heat treatment and (c) T6+T73 heat treatments

在3种工艺热处理后的合金横截面心部取样,经离子减薄处理后,使用Spectra 300型透射电镜(TEM)观察第二相形貌。由图6可以看出:3种热处理工艺下,合金晶内均析出大量细小、弥散分布的第二相,呈球状和短棒状;T6态合金中的晶内第二相最为细小,第二相在晶界呈局部连续状分布;仅进行T73热处理的合金的晶内第二相发生粗化,且在晶界处第二相呈点状分布;对T6态合金再进行T73热处理后,第二相在晶内呈弥散分布,尺寸较T6态合金粗大,比仅进行T73热处理的合金细小,第二相在晶界呈局部连续状分布。

2 开裂原因分析

由理化检验结果可知:1#和2#开裂螺母的化学成分和硬度均满足标准要求;其原始断口较为平齐,未见明显塑性变形痕迹,断口呈木纹状沿晶形貌,局部可见泥纹花样,并且存在氯、硫等腐蚀性元素;在主裂纹两侧存在较多的二次裂纹,主裂纹和二次裂纹均呈沿晶开裂形貌;显微组织未见晶粒粗大、复熔球及三角晶界等铝合金典型过烧形貌;高锁螺母安装后其收口部分产生了较高的周向残余拉应力,收口部分表面氧化膜层存在明显开裂特征;高锁螺母所用7075铝合金经历了T6+T73热处理,晶界上析出了粗大的第二相,第二相在晶界处呈局部连续状。

通常回火脆性、氢脆、应力腐蚀、液体金属致脆以及过热、过烧引起的脆性断口大都为沿晶特征。开裂螺母材料为7075铝合金,不存在回火脆性;7075铝合金的强度较低,一般不发生氢脆;螺母表面进行了阳极氧化+十六醇润滑处理,不存在低熔点金属如镉等,可排除液体金属致脆因素;显微组织正常,未见晶粒粗大、复熔球及三角晶界等铝合金典型过烧形貌,可排除过热、过烧因素。应力腐蚀发生的条件包括:材料具有应力腐蚀敏感性,受力状态必须为拉应力,材料所处环境中存在特定的腐蚀介质[4-5]。7075铝合金是氯离子敏感材料[6]。高锁螺母要求材料状态为T73态,而库存7075铝合金材料仅有T6态,因此为满足产品状态要求,又对7075铝合金进行了T73热处理;处理后7075铝合金的晶粒相比于原始T6态发生粗化,导致应力腐蚀敏感性提高[7];与仅进行T73热处理的合金相比,由T6态转变为T73态的合金晶界上析出了粗大的第二相,局部还呈连续状分布,这种晶界上连续析出的第二相提升了材料的应力腐蚀敏感性,并且为腐蚀电流提供了一个链状的阳极腐蚀通道,使得腐蚀裂纹沿晶界扩展[8-9]。开裂高锁螺母的服役环境为大气环境,其收口部位表面氧化膜层存在裂纹,导致螺母基体直接接触大气环境;而因工业化发展,大气环境中普遍存在氯离子,这为螺母应力腐蚀开裂提供了必要的腐蚀介质[10],开裂螺母原始断口上存在的氯离子也证实了这点。残余应力分析结果显示,高锁螺母安装后其收口部分产生了较高的残余拉应力。综上判断,7075铝合金高锁螺母在服役过程中,受到腐蚀性介质和持续的周向残余拉应力作用而发生应力腐蚀开裂,随着服役时间的延长裂纹逐步扩展直至完全开裂。

3 结论与建议

(1) 7075铝合金高锁螺母在服役过程中发生应力腐蚀开裂。高锁螺母安装后,其收口部位产生了周向残余拉应力,表面氧化膜层开裂使得金属基体与腐蚀性大气环境接触;7075铝合金在由T6态转变为T73态的热处理过程中,第二相沿晶界局部连续析出,为裂纹萌生和扩展提供了通道。在上述因素的共同作用下,螺母发生应力腐蚀开裂。

(2) 为降低该7075铝合金高锁螺母应力腐蚀开裂风险,应选用直接进行T73热处理的7075铝合金,避免在热处理过程中第二相在晶界的连续析出,降低应力腐蚀敏感性;通过增加螺母壁厚,降低其收口部位周向残余拉应力水平;将表面处理工序调整至收口工序后,避免氧化膜层在收口时开裂。