起重机小孔大背面结构自动化加工工艺

2022-11-20朱小伟

朱小伟

徐州重型机械有限公司 江苏徐州 221004

1 序言

起重机小孔大背面结构件一般都要进行深孔镗削和对背面进行加工。为了保证起重机作业过程的稳定性,背面的外径要>2倍孔径。图1所示为典型的小孔大背面转台结构,受结构形式的限制,只能从孔的一侧加工。行业现有的成形反铣刀和单齿反铣刀,由于受到刀具轴径比例限制而无法通过插补铣对小孔大背面结构件进行加工。常用的白钢刀反刮方法不能保证背面的加工质量、效率和人员的安全性,且过程需要人工安装白钢刀,从而无法实现自动化加工。为了提升产品质量和加工的自动化水平,必须解决小孔大背面结构无法自动化加工的难题。

图1 典型的小孔大背面转台结构

2 小孔大背面加工现状

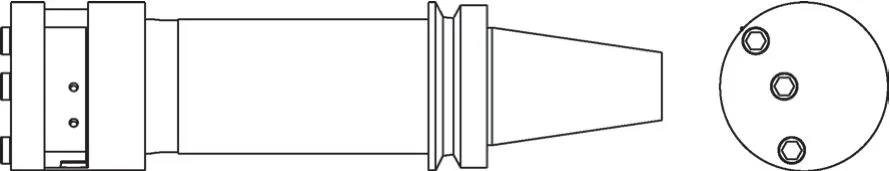

目前小孔大背面普遍使用刮面刀反刮加工。将白钢条刃磨成具有切削角度的白钢刀,安装在反刮刀杆上对背面进行加工。小孔大背面结构加工刀具及安装工艺如图2所示。

图2 小孔大背面结构加工刀具及安装工艺

将反刮刀杆装到机床主轴上,移动机床主轴,使反刮刀杆穿过需要加工背面的孔,人工将白钢刀装入反刮刀杆上。机床转速20~50r/min,以轴向进给的方式刮削孔的背面,轴向进给量为0.1mm/r,加工至图样要求尺寸[1]。小孔大背面结构反刮加工流程如图3所示。

通过图3所示流程可知,加工工件大背面需将安装在机床主轴的刀杆通过小孔到达加工面的位置,然后将白钢刀装入反刮刀杆上。由于刀杆安装白钢刀后,进退与小孔干涉,白钢刀需要反复人工装卸,使得工序繁琐,无法实现加工自动化。

3 加工方案的提出及选择

针对小孔大背面加工现状,构想一种可以实现折叠的刀具,在通过孔径时,刀具的切削部位可实现闭合(见图4),在加工过程中切削部位进行展开,如图5所示。刀具通过信号控制以惯性、气压等方式实现切削部位折叠,从而解决加工过程操作人员的干预,实现小孔大背面结构加工自动化。

图4 刀具的切削部位闭合

图5 刀具的切削部位展开

折叠刀具有气动式、惯性式和外力接触式3种类型,对其进行对比见表1。最终选定惯性式折叠刀具,进行小孔大背面结构的加工。

表1 3种折叠刀具对比

折叠刀具加工小孔大背面的过程是无人干预的自动化加工。刀具切削部位在闭合与展开的部位需要固定,否则会造成刀具与工件相撞或背面无法加工。刀具切削部位闭合与展开点位固定方式对比见表2,经分析,考虑到可实施性及实施效果,最终选择新型钢珠定位结构为折叠刀具点位固定方式。

表2 刀具切削部位闭合与展开点位固定方式对比

4 方案的实施

4.1 小孔大背面自动折叠刀具设计

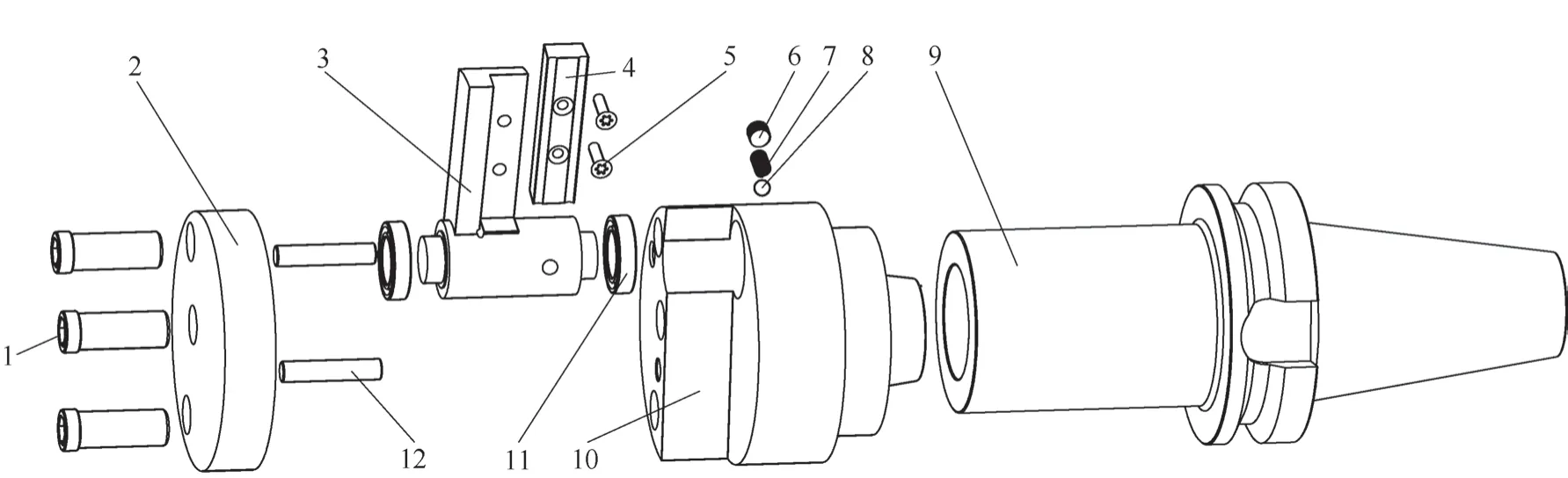

根据大型结构件加工特征,设计制造了一种小孔大背面折叠刀具(见图6)。该刀具以机床信号(主轴正反转)控制刀具切削部位的展开与闭合,由刀柄、接头、折叠头、轴承和端盖等部分组成,刀柄和刀头采用标准刀具接口连接方式,通用性好,方便制造。折叠头位于刀头及端盖之间,使用定位销定位刀头与盖板,用螺栓紧固。折叠头上下两端均使用轴承,以减少折叠时的摩擦力。折叠头可在刀头上旋转,呈折叠、展开姿态。刀具未工作时,折叠头旋转至刀头内,缩小刀具直径,便于刀具通过孔径;刀具开始加工时,折叠头顺时针旋转出刀头,处于展开状态,安装成形刀片后进行背面加工。折叠头折叠顺畅,在展开和闭合点位使用固定装置固定。

图6 小孔大背面折叠刀具

4.2 刀具折叠与点位固定装置

折叠刀具根据功能需求,折叠头通过旋转可以实现折叠,且在展开与闭合处能够固定。为了减小旋转过程中的摩擦力,在折叠头的两端安装了高强度耐磨轴承,刀头如图7所示。折叠头圆柱在两处固定点位置加工小于1/3半球腔,在刀头上加工一个可以使用弹簧推钢珠运动的圆形腔[2]。折叠头受旋转惯性力不大时,弹簧推动钢珠在折叠头的半球腔固定折叠头;受旋转惯性力过大时,钢珠缩回,折叠头旋转运动。弹簧钢珠定位器如图8所示。

图7 刀头

图8 弹簧钢珠定位器

4.3 刀具折叠机床信号确定

将折叠刀具安装在双面镗铣加工中心的主轴上,通过主轴高速旋转、停止来确定刀具的展开与闭合机床转速信号,展开与闭合验证如图9所示。

图9 展开与闭合验证

选择不同的转速对折叠刀具进行展开与闭合验证,试验过程采用转速100~500r/min。转速采用100r/min然后准停,试验10次刀具均不能实现折叠;转速采用200~300r/min然后准停,试验10次刀具不能全部实现折叠;转速采用>400r/min然后准停,试验10次刀具折叠头全部实现展开与闭合。考虑到折叠头折叠受外部因素影响,刀具折叠头展开与闭合机床旋转信号定位≥500r/min。

4.4 切削参数确定

为了提升产品的加工效率和背面加工后的质量,根据经验值并运用不同的转速和进给量确定反刮加工刀具的最佳切削参数[3],在刀具加工中从刀片使用寿命、切削力大小及表面粗糙度等方面考虑,采用不同的切削参数进行验证,最终确定折叠刀具刮面试验产品切削参数:转速n=35×[1+(200-d)×0.16%](r/min),进给量f=0.1×[1+(200-d)×0.16%](mm/r)。其中d为背面外径,50mm≤d≤240mm;数值200为试验的背面外径(mm)。

4.5 工作步骤

采用折叠刀具加工的流程如图10所示。具体步骤为:①机床从主轴调用折叠反刮刀具,通过主轴正转、停止确保刀具闭合。②刀具通过孔径到达待加工面。③通过主轴反转、停止实现刀具展开。④刀具根据加工参数对背面进行反刮加工。⑤刀具后退至安全距离,通过主轴正转、停止实现刀具闭合。⑥刀具退出被加工孔。

图10 采用折叠刀具加工的流程

5 实施效果

新型刀具解决了工件小孔大背面加工使用传统白钢刀反刮需要人工参与的问题。通过机床旋转、停止实现刀具切削部位的展开与闭合,同时通过点位固定装置满足切削部位展开与闭合点的稳固,杜绝了人工操作过程对刀具的干预。方案实施前后加工方法对比如图11所示。

图11 方案实施前后加工方法对比

加工过程新型刀具通过编写的程序控制,展开、闭合顺畅,过程无需操作人员辅助。加工后的内端面平面度可达0.1mm,表面粗糙度值Ra<6.3μm,符合图样要求。方案实施前后结构件加工质量对比如图12所示。

图12 方案实施前后结构件加工质量对比

新型折叠刀具应用了成形刀片以及最优的加工参数,已经批量应用的小孔大背面折叠刀具如图13所示。该新型刀具的应用不仅提升了起重机转台、伸臂铰点孔背面制造过程的一致性,同时实现了小孔大背面结构件的自动化加工,而且避免了复杂加工部位人员安装拆卸刀具造成的安全事故的发生。

图13 已经批量应用的小孔大背面折叠刀具

6 结束语

针对大型结构件设计制造了一种非标刀具,并在起重机典型结构件上试验其可行性及使用效果。采用该刀具可有效解决小孔大背面结构件自动化加工难题,同时解决白钢刀加工表面质量差、几何公差无法保证以及刃磨困难等问题,提升产品质量和加工效率。